行业知识

影响氯化法钛白粉表面处理效果的因素

作者:admin日期:2020-07-01阅读

钛白粉表面处理效果直接影响着钛白粉的产量,直接影响钛白粉的吸油量、光泽、耐候性、稳定性、润湿性及遮盖力等应用性能。氯化法钛白粉的生产过程中,二氧化钛表面处理是决定钛白粉物理性能的关键因素,二氧化钛的这些基本特征是由表面处理控制决定的,若表面效果不佳将使产品存在缺陷,在以后的工艺过程中将是无法弥补的。由此可见,氯化法钛白粉表面处理是氯化法钛白粉生产中需要攻克的关键性技术问题。

1氯化法钛白粉表面处理及工艺

1.1钛白粉浆料预处

在氧化基料生产过程中会团聚、附聚集、结块,故需对浆料进行预处理为包膜做准备。氧化后的基料先进行中和,中和的目的是为了降浆料的黏度,充分分散钛白粉,对钛白粉浆料进行湿法研磨;利用水力旋流器,对经过湿法研磨的钛白粉浆料进行分级,将粒度大于预定粒径的颗粒返回进行湿法研磨,使粒径集中,粒径分布变窄,从而可以获得粒度分布优异的、能够有效地用于包膜工艺的钛白粉浆料。

1.1.1分散

分散性是一个重要的工艺要求,钛白粉浆料分散的好坏直接影响包膜质量和产量及使用性能。在操作中影响分散的因素:

(1)制浆的水质要好,必须用去离子水,避免杂质带入影响产量;

(2)浆液pH值,通常pH值控制在9~11(pH值在9~11是钛白粉在水中的溶解性佳);

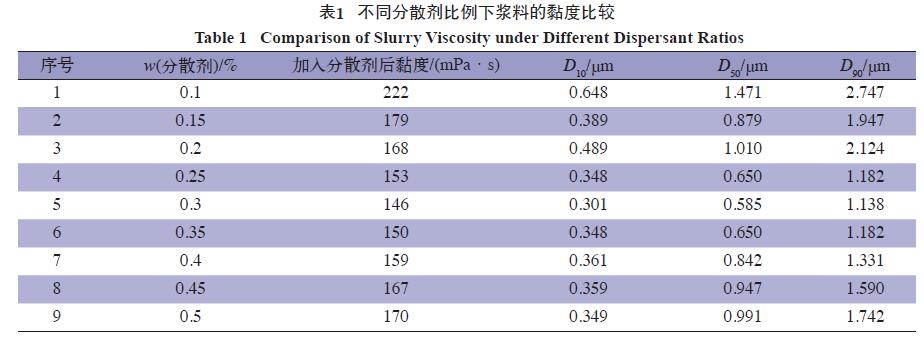

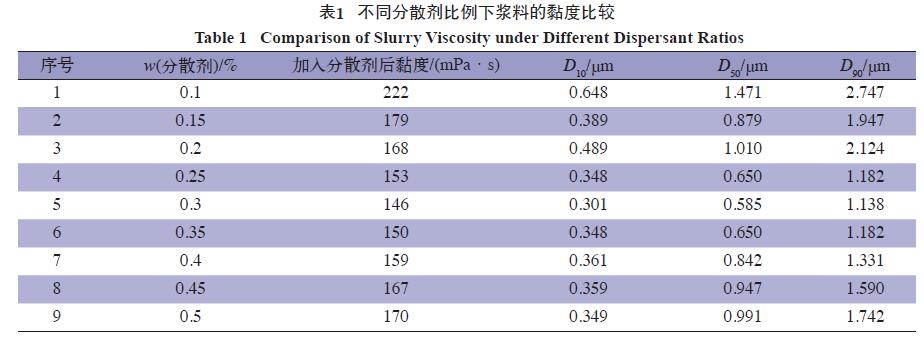

(3)分散剂的用量和选择:分散剂溶液含有含磷化合物,所述含磷化合物为选自偏磷酸钠、磷酸钠、多聚磷酸钠的至少之一,基于所述分散剂溶液的总质量,以P2O5计,在其他工艺条件保持一致不变的基础上,添加不同分散剂后浆料的黏度如表1所示。从表1可以看出所述含磷化合物的用量在0.25%~0.35%,浆料的黏度较,分散效果佳。

1.1.2砂磨

氧化基料形成过程中产生的絮凝、聚集、附聚集、结块和结晶等大颗粒二氧化钛解聚分开,而经过研磨后的钛白粉颗粒呈球状,没有棱角。在操作中影响研磨因素:

1.1.2.1砂磨机进料浓度

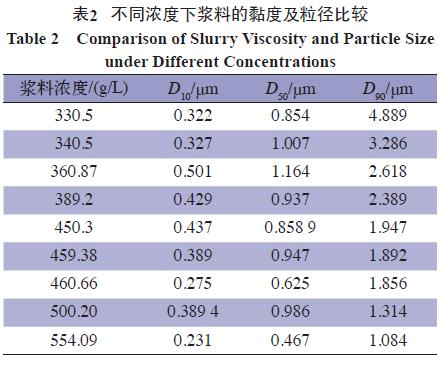

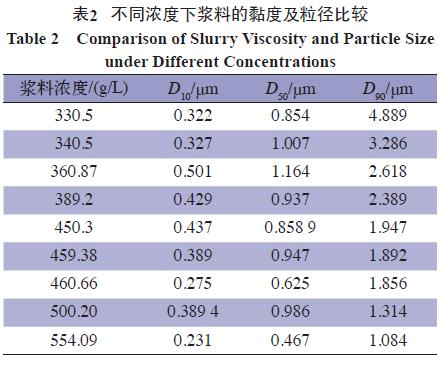

其他工艺条件相同的情况不同浓度下浆料的粒径分布如表2,由此可以看出浆料的浓度越大时浆料受研磨介质的摩擦、撞击、研磨、剪切作用大,研磨效果好。当浆料的黏度时浆料的流变性差,颗粒料的分散和严密粉碎效果不佳。

1.1.2.2砂磨介质种类、研磨介质粒径、研磨介质填充率研磨介质要选择硬度及强度适中的介质。

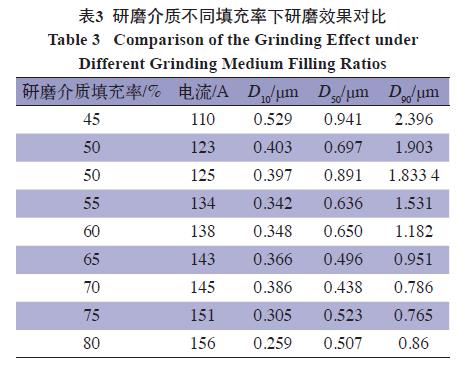

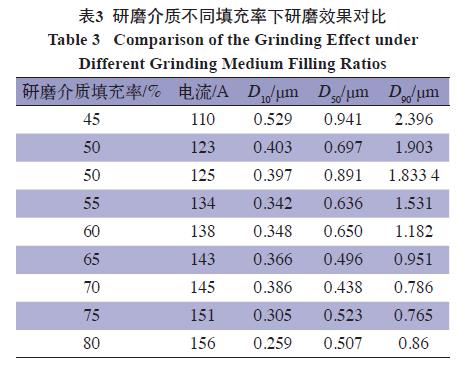

同时研磨介质的密度越大,撞击力和剪切力也就相应,研磨效率就,同时研磨介质和浆料的密度差越大,研磨效果越好。同时研磨介质球形直径越小,总表面积越大,研磨介质之间的空隙就越小,故分散研磨作用面积大,从而提高分散研磨效率。研磨介质填充率对砂磨机的研磨效率有着很大影响,在工艺条件保持一致的条件下,对研磨介质不同填充率情况下研磨后的粒径进行对比如表3所示。

同时研磨介质的密度越大,撞击力和剪切力也就相应,研磨效率就,同时研磨介质和浆料的密度差越大,研磨效果越好。同时研磨介质球形直径越小,总表面积越大,研磨介质之间的空隙就越小,故分散研磨作用面积大,从而提高分散研磨效率。研磨介质填充率对砂磨机的研磨效率有着很大影响,在工艺条件保持一致的条件下,对研磨介质不同填充率情况下研磨后的粒径进行对比如表3所示。

从表3可以看出,研磨介质填充率越大,研磨介质接触频率就越大;从粒径可以看出,在相同研磨时间内产品粒径就越小,研磨的效果就好。但在实际生产过程中还要考虑研磨介质的填充率增加电流也会,同时会对设备本体存在磨损严重的现象,经过长期的生产经验积累,研磨介质的填充率控制在65%~75%,研磨效果较好,同时对设备磨损较小。铈稳定氧化锆珠磨钛白粉一吨,磨耗是35g,密度比钇稳定氧化锆珠大,价格实惠,是理想的二氧化钛研磨介质。

1.1.3分级

分级就是利用离心力的作用,将浆料的粒径变窄,大颗粒聚集返回,重新研磨,通过分级进一步获得粒度分布比较集中的二氧化钛。实践可知,二氧化钛的粒度控制在0.2~0.3μm为理想。分级操作的关键因素:

1.1.3.1浆料的分散程度

浆料的分散程度会影响分级效果,当浆料的分散效果较好时能够获得粒径分布均匀的钛白粉。

1.1.3.2水力旋流器的进料压力控制

进料压力越大分级效率越大,但是进料压力过大会对设备底部造成磨损。在浆料预处理的过程中控制好浆料的中和pH值、砂磨的粒径形状及分级粒径分布,使表面处理前浆料能够有很好的分散,满足表面

处理的要求。

1.2表面处理

1.2.1硅包膜

为了提高包膜钛白粉的耐候性,需在钛白粉颗粒表面包覆一层致密的二氧化硅,但包硅后钛白粉的消色力及亮度又会降,故在包膜过程要严格控制工艺参数。在硅包膜的过程中控制包膜浆料pH值、包膜温度、时间以及浆料和包膜剂加量等,是形成致密性硅包膜的关键因素。当pH值在8~11时,硅以氢氧化硅形式沉淀在二氧化钛粒子表面。这种方式形成的硅包膜是致密的。要想得到致密性硅包膜,先温度不得于60℃,但温度过高又易导致活性硅聚合,故应在整个表面处理的过程中,提供均匀的反应条件并配以良好的搅拌,避免局部pH值过高或过,生成分散的游离硅胶,影响表面处理的致密性及产品的耐候性。当包硅量较时,产品的耐候性不够;当硅含量较高时,产品的消色力会降,影响了钛白粉对光的折射效率。故在表面处理的过程中,较好的包硅量应为2%~3%。此时,产品的消色力高、耐候性较好。

1.2.2锆包膜

锆包膜可以提高间层结合力,而且能够显著地掩蔽二氧化钛晶格表面上的光活性团,提高二氧化钛耐候性、光泽度和耐久性。锆包膜剂质量按二氧化钛的0.1%~2.5%(ZrO2量计)加入,pH值控制在8~11,控制反应温度在50~60℃,使锆以水合氧化锆的形式沉淀于二氧化钛粒子表面形成致密、均匀、连续的锆膜。锆包膜所形成的水合氧化锆以羟基的形式牢固地键合在TiO2表面,其表面积和表面活性很大,具有很强的吸附力,能提高二氧化钛基体与包膜层之间的结合力。使锆以水合氧化物的形式沉淀在钛白粉颗粒表面。

1.2.3铝包膜

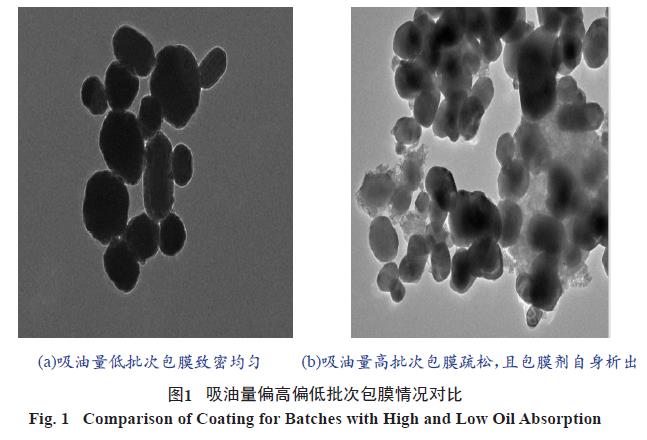

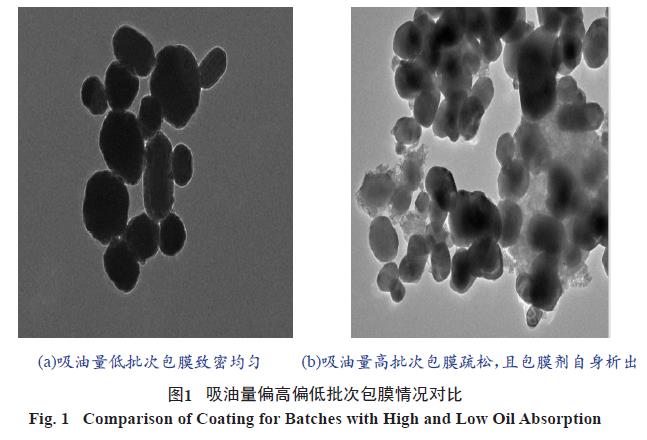

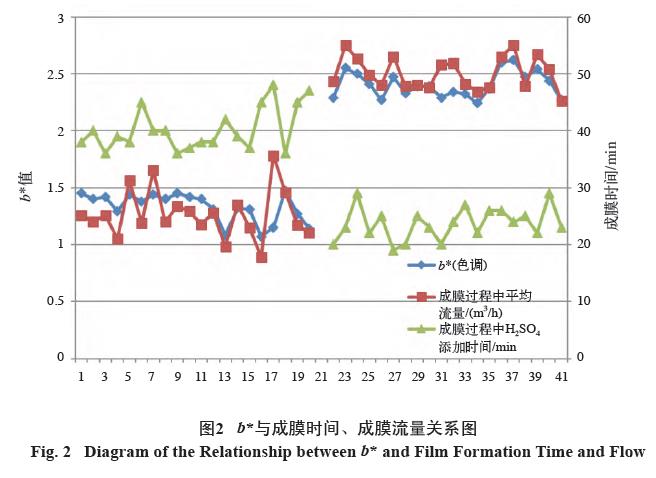

致密均匀的氧化铝膜可提高钛白粉的耐候性,同时氧化铝包膜可提高钛白粉的分散,对成品吸油量高和的成品批次在电镜下作对比如图1所示。从图1可以看出,当成品的吸油量高时,电镜图下钛白粉粒子表面包覆的膜疏松,且有包膜剂自身析出的情况。吸油量的批次在电镜下钛白粉粒子表面包覆的膜致密均匀。

故在添加铝包膜剂的过程流速要控制均匀,避免包膜剂自身析出,同时在添加包膜剂的过程中搅拌转速控制需均匀,保证浆料的充分搅拌。在条件可以的情况下,可适当延长包铝的时间,可获得致密的铝膜。

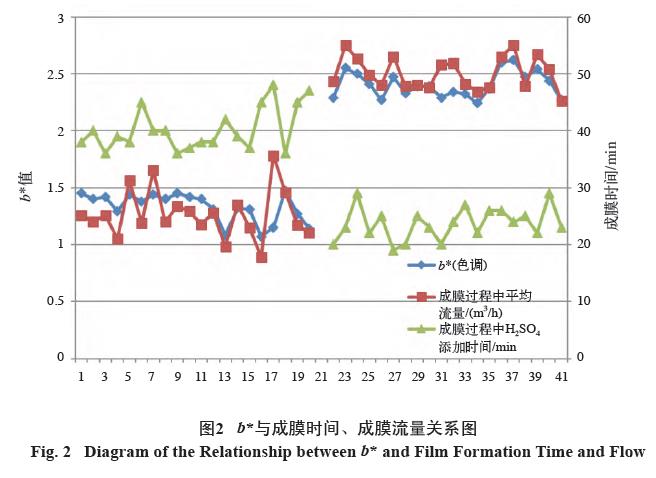

1.2.4成膜熟化

在添加完包膜剂之后的pH值调整过程中,酸碱的添加、流速及熟化时间直接影响表面处理的效果。在相同工艺条件下对成膜时间及流量与产品的b*做比对分析如图2所示,从图2可以看出成膜时间越长、流速平稳均匀产品的b*越小,产品越接近蓝色相,钛白粉越白。当酸碱添加的流速过快,会造成局部酸化或碱化,影响包膜效果,无法得到致密膜。而生成的是多孔海绵状膜,散性差,凝聚现象严重,造成包膜不均匀,包膜质量差,易产生触变性,使过滤、洗涤性差,不影响了成膜质量,使产品的b*值(色调)及吸油量等超标,产量不合格。熟化时间也直接影响钛白粉表面处理的效果,当熟化时间延长后氧化膜的形成更稳定,同时有利于均匀膜的形成。

2结语

在浆料预处理的过程中控制好浆料的中和pH值、砂磨的粒径形状及分级粒径分布。使表面处理前的浆料达到佳分散状态,满足包膜的要求。同时在表面处理的过程中,需严格控制包膜剂的添加量、添加流速、熟化时间等工艺参数及质量控制点,才可以获得较佳表面处理效果,从而得到吸油量、遮盖力和光泽度较高的钛白粉产品。