行业知识

汽车涂料用铝粉颜料的研究进展

作者:admin日期:2020-08-25阅读

铝粉,俗称“银粉”,是以高纯度的金属铝为原料制成的片状超细微粉。铝粉质轻,漂浮力高,遮盖力强,具有良好的防腐性能以及对光和热的反射性能,可广泛用于国防、航天、化工、涂料等行业。颜料用铝粉粒子是鳞片状的,片状铝粉在涂料成膜时形成连续的金属膜,平行、定向排列,使涂膜在不同视角产生梦幻的金属光泽和明暗改变的闪光效果,改变了传统颜色单调的缺点。早期铝粉粒子鳞片状结构的形状并不规范,类似玉米状,后来在粒子形状方面发展了银元型,在表面处理方面发展了耐酸型,使铝粉颜料的遮盖力、光亮度、鲜映性更佳,耐介质性能特别是汽车涂料中所要求的耐酸雨性能有了相当大程度的提高。随着涂料工业尤其是汽车涂料工业的发展,越来越多高性能的铝粉颜料,如彩色铝粉颜料、水性铝粉颜料、高闪光性、高耐酸性铝粉颜料被开发并成为研究的重点。

1铝粉颜料的分类

根据在涂膜中的分布状态,通常可将铝粉颜料分为浮型和非浮型2种。2种铝粉颜料在生产工艺中使用的润滑剂不同。在湿法球磨工艺中采用脂肪酸做润滑剂的是浮型铝粉颜料,饱和脂肪酸吸附在铝粉颜料表面,产生疏油性,当加入到涂料中时,由于溶剂挥发,铝粉颜料上浮,在漆膜表面附近产生一层不透明的银色膜。这种不透明的性质使浮型铝粉成为重要的功能性原材料,主要用于对防护要求较高的屋顶涂料、防腐涂料、反光涂料等。非浮型铝粉颜料是在湿法球磨工艺中采用油酸为润滑剂生产而成的。非浮型铝粉颜料着色度好,并且有很强的遮盖力,广泛应用于工业涂料、汽车涂料中。非浮型铝粉颜料在整个涂膜中均匀平行分布,涂膜外观不同于浮型铝粉颜料。根据表面结构,通常可以将铝粉颜料分为标准型、白色型、强闪光型⋯。标准型的铝粉颜料设计形状为z字形,与另外2种相比外观较暗;白色型的铝粉颜料设计形状为球形,从任意角度观察都可发出浅的闪光;强闪光型的铝粉颜料设计形状为平板形,正面观察可发出闪耀的光,迎光或间接观察时亮度有很大的差别。根据状态分类,铝粉颜料通常可分为浆状和干粉状2种形态。同时,还可以结合铝金属的纯度和铝粉颜料的外观效果进行分类。

1)标准(一般)等级,主要由纯度在99.5%~99.7%的铝金属制成。

2)高级(抗酸)等级,主要由铝金属为99.7%的闪光铝粉颜料组成。其具有优良的粒度分布和闪光效果,并且大部分为耐酸级的闪光铝粉颜料。

3)特殊等级,由具有除金属闪光性能之外的特殊功能的闪光铝粉颜料组成,包括高闪水性铝粉及彩色铝粉等。

2铝粉颜料的特性

铝粉颜料是常见的金属颜料之一,与其他颜料相比,具有的性能,主要表现在以下几方面。

2.1铝粉颜料的光学性能

2.1.1 光学特性

铝粉颜料由色浅、金属光泽高的铝制成,对可见光在较大的光谱范围内都具有反射效应,使涂层银白光亮,具有良好的装饰性能;同时对红外线和紫外光也有较强的反射能力,使其具有反射热的保温性能,又能保护涂层不受紫外线破坏而老化,延长使用寿命‰这是铝粉颜料非常宝贵且不同于其他颜料的特性。

2.1.2金属光泽效应

铝粉颜料特殊的片状结构及光滑的表面对光产生镜面反射,使观察者产生美轮美奂的闪烁感即金属光泽。但是,铝粉颗粒粗糙的边缘会对光产生散射,散射的光的存在会使反射率降,减小铝粉颗粒边缘的粗糙度是提高铝粉颜料金属光泽的主要手段。金属闪光面漆就是利用了具有金属光泽的铝粉颜料,使涂层在不同视角产生变幻的金属光泽。

2.1.3“双色效应”特性

铝粉颜料具有金属光泽和平行于被涂物的特点,会使涂层产生“双色效应”或“随角异色效应”。铝粉颜料在涂层中平行于被涂物排列于不同层次,光线因穿过不同厚度的膜层受到不同程度的削弱,当入射光照射在各个铝片上时,反射光线亮度显然不会相同。同时,从直角观察,反射效果大,从斜角观察,光线反射量会降,使得色调看起来更暗。所以,在含透明涂料和铝粉颜料的涂层中,铝粉颜料随着入射光的角度和视角的变化发生光泽和色度的变化,这一现象称为“双色效应”或“随角异色效应”。

铝粉颜料具有金属光泽和平行于被涂物的特点,会使涂层产生“双色效应”或“随角异色效应”。铝粉颜料在涂层中平行于被涂物排列于不同层次,光线因穿过不同厚度的膜层受到不同程度的削弱,当入射光照射在各个铝片上时,反射光线亮度显然不会相同。同时,从直角观察,反射效果大,从斜角观察,光线反射量会降,使得色调看起来更暗。所以,在含透明涂料和铝粉颜料的涂层中,铝粉颜料随着入射光的角度和视角的变化发生光泽和色度的变化,这一现象称为“双色效应”或“随角异色效应”。

2.2铝粉颜料的物理性能

2.2.1 遮盖特性

铝粉颜料的粒子呈鳞片状,其径厚比(直径与厚度之比)在40~200之间。片状铝粉颜料在涂膜中平行排列,众多的铝粉颜料互相连结,大小粒子相互形成连续的金属膜,遮盖了被涂物又反射涂膜外的光线,这就是铝粉颜料特有的遮盖力。铝粉颜料遮盖力的大小取决于表面积的大小,也就是径厚比。

2.2.2屏蔽特性

铝粉颜料在涂膜中均匀平行可达12层之多,各层铝粉颜料之间的孔隙互相错开,切断了涂膜的毛细微孔,外界的水分、气体等难以透过毛细微孔到达底材,这种特性就是铝粉颜料良好的物理屏蔽性。

2.2.3 漂浮特性

铝粉颜料的一大种类是漂浮型,浮型铝粉颜料的表面被饱和脂肪酸吸附,产生疏油性,在涂料载体内不被润湿。脂肪酸包覆膜也了铝鳞片的自重。当载体溶剂挥发时,其分子向载体表面运动,带动铝粉颜料向载体上表面漂浮。

2.2’4悬浮性

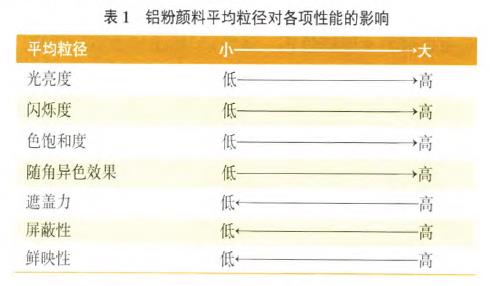

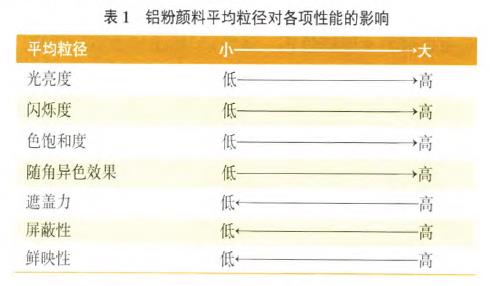

铝粉颜料的一种新类型是悬浮型铝粉颜料。它不同于浮型铝粉颜料,又不同于非浮型铝粉颜料。它的铝鳞片不漂浮在成膜物的表面,也不沉在其底层,而是悬浮在成膜物的中间,与外界相隔,受到保护,可免除化学、机械力作用的破坏。铝鳞片在成膜物中多层次不同位置的分布,使“双色效应”更加突出,更加绚丽。铝粉颜料的粒径和粒径分布对其各项性能影响大,是反映铝粉颜料质量的关键控制指标。铝粉的平均粒径对各项性能的影响见表l。

3铝粉颜料在汽车涂料中的应用

颜料铝粉以其的金属闪光效果及防腐防护性能,广泛应用于工业涂料、汽车涂料、塑料加工和印刷油墨等方面。而推动铝粉颜料快速发展的是涂料工业,特别是汽车涂料。汽车行业自20世纪80年代初出现了一种因含有铝粉颜料等效应颜料而具有金属闪光效果的面漆,即金属闪光漆。金属闪光漆以其优异、的视觉感受,发展迅速,至今已占到汽车面漆的70%以上。初的金属闪光漆是单层的,后来又发展了双层(或多层),即金属闪光底色漆+清漆(或金属闪光底漆+底色漆+清漆)。多层金属闪光漆中的底色漆含有铝粉颜料等效应颜料,是赋予汽车以特殊效果色的主要涂层。

3.1金属闪光底色漆的基本特性

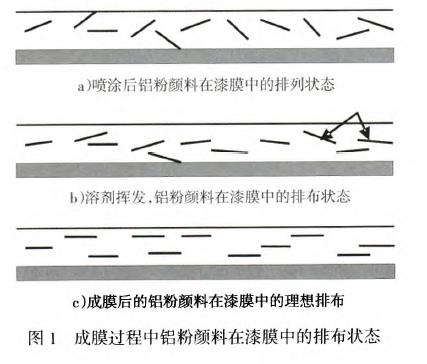

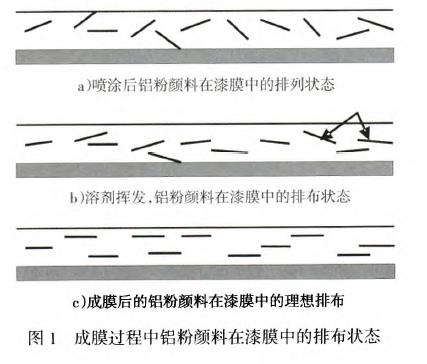

金属闪光底色漆自身性能中为重要的是铝粉颜料的排列、定向。铝粉颜料在漆膜中的排列、定向受料的流变行为影响大,也受施工方式的影响。铝粉料在金属闪光底色漆中的排列、定向机理为漆膜的收缩机理,即随着溶剂的挥发,凝结在涂装表面的漆液缩成膜的过程中,铝粉颜料随之定向,如图1所示。

图1c)中,铝粉颜料在涂膜中平行、定向均匀排

列,可均匀反射太阳光线,正面白度较高散发出较为强烈的金属感,侧面较黑,使得漆膜因观察者角度的不同而呈现出不同的色相。通常以“随角异色效应指数”来表述这一性质,对于本色漆而言,随角异色效应指数为0,而对于陛能良好的金属闪光底色漆,一般可达到15~17。随角异色效应指数可通过下面的公式计算。随角异色效应指数=2.69(厶,o_L。。0。)1。11/(厶5。)嘣式中,L150、厶50、L。。00分别为15。、450、1100角的反射光强度。

3.2生产工艺选择

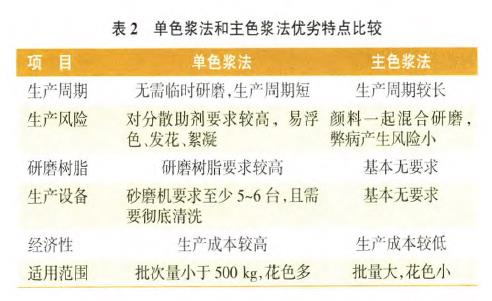

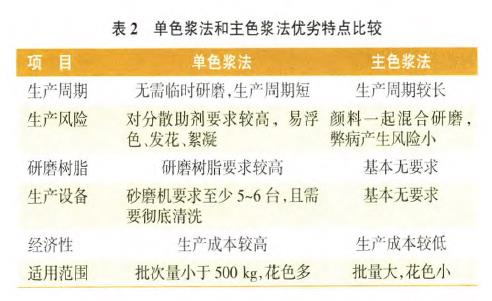

金属闪光底色漆的生产按其加工工艺可分为传统的主色浆法和新发展起来的单色浆法。所谓单色浆法就是预先将各种颜料分别分散在成膜物质中制成色浆,然后再按照将主成膜物质、各种色浆、助剂以及溶剂等混合均匀,调配成各色涂料。主色浆法是将中的所有颜料全部加入到研磨涂料中,再分散、研磨,待细度合格后再补加树脂、助剂、溶剂等调配成漆。

2种工艺各有优劣,比较见表2。

综上所述,如果从生产技术的角度来看,单色浆法优于主色浆法,但单色浆法对于生产设备、研磨树脂、分散润湿助剂要求较高,生产成本较高。而对于金属闪光漆的生产,其中含有铝粉颜料,为不破坏铝粉颜料的片状结构,不能采用传统的研磨分散设备进行分散,甚至不能进行高速搅拌,必须采用单色浆工艺。

3.3溶剂的影响

金属闪光底色漆中一般采用非浮型铝粉颜料,非浮型铝粉颜料可广泛采用性和非性溶剂,如脂肪族或烃类、酯类、酮类及醇类。对于水性系统,可选用水、醇、丁二醇以及其他可与水相溶的溶剂。含氯的溶

剂不适用于任何铝粉颜料。

金属闪光底色漆中溶剂的挥发速率为重要。如果溶剂挥发速率慢,湿膜不断进行溶剂的挥发,使铝粉颜料的排布不断进行变化,当黏度达到一定的程度时,取向变化的铝粉颜料被“凝固”,这种无规取向凝固造成铝粉排列杂乱无章。反之,如溶剂挥发过快,涂料在未到达基材或刚刚到达基材便迅速挥发,此时涂膜黏度高,铝粉颜料在涂膜中根本没有平行取向的条件,同样会造成排列杂乱无章。据有关资料介绍阁,一般金属闪光底色漆的溶剂挥发速率应为1.6~1.8。

3.4助剂的影响

金属闪光底色漆中采用的助剂主要针对密度较大的颜料粒子沉降、结块,促进铝粉颜料的定向等。可采用的助剂主要有流变助剂、润湿分散剂、分散蜡、流平助剂。

3.4.1 流变助剂

由可溶性树脂配制成的溶剂型金属闪光底色漆呈现出牛顿型流动特征,如流变助剂,铝粉颜料的定向差,且在垂直面上无法实现不流挂成膜。流变助剂的加入,可以使金属闪光底色漆在不同的剪切速率下表现出不同的流变性能。当涂料静止存放且未搅拌时,剪切速率为0,此时涂料黏度非常高,可有效密度较大的铝粉颜料沉降、分层甚至是结块,大大提高了涂料的贮存稳定性。施工时,涂料在喷枪口附近受到高的剪切力,表观黏度非常,特别容易被雾化。而漆雾一旦在基材表面成膜时,所受到的高的剪切力消失,即使是在垂直表面,涂料收到的外力多也是自身重力产生的剪切力,表观黏度变得很高,不容易发生流挂等现象。

SCA改性树脂是一类常用的流变助剂,可漆膜流挂,赋予漆膜触变性能,可有效提高涂料的储存稳定性以及金属闪光底色漆产生及局部色差。

为提高金属闪光底色漆的贮存稳定性,铝粉颜料的沉降,除加入流变助剂外,可在生产加工过程中加入润湿分散剂。但要注意的是,铝粉的分散与彩色颜料不同,它们的鳞片状结构不允许承受高剪切速率下的切变作用,为了避免铝粉粒子的鳞片在分散过程中被破坏,应采用叶片式桨叶,并采用速搅拌。

3.4.2分散蜡

金属闪光底色漆中采用分散蜡以促进铝粉颜料排列、定向是人们熟知的手段。适用于金属闪光底色漆中的分散蜡主要有两大类:乙烯类共聚物和聚酰胺蜡。如日本楠本化成株式会社的Disparlon 6900—20x是聚酰胺在二甲苯溶液中溶胀产生的蜡质糊状物。毕克公司的Cerafakl00、Cerafakl03、Cerafakl06是用于溶剂型金属闪光底色漆中的蜡分散体,cerafakl00、cer如k106为乙烯一醋酸乙烯共聚物分散体,Ce池k103为乙烯一丙烯酸共聚物。

这2种分散蜡用于各类溶剂型金属闪光底色漆中,可大大改善铝粉颜料的定向性能,使之具有的白度和随角异色性、减少云斑、色差及雾影等。同时还可以改善铝粉颜料在涂料中的分散性和沉降I生能。

3.4.3 醋酸丁酸纤维素(CAB)

CAB在金属闪光底色漆中和分散蜡一样,对铝粉颜料的定向起重要的作用,是因为cAB较大的分子结构及分子结构的对称性,使其分子间的氢键力、范德华力较大,内聚力较大,难以被溶剂溶解。即使cAB溶解,在涂料喷涂后,溶剂也很容易快速挥发,从而使漆膜快速收缩。借助这种快速、强大的收缩力,实现铝粉颜料的定向排列。在“湿碰湿”施工工艺的金属闪光底色漆系统中,cAB的使用比分散蜡更为普遍。除此之外,它还能大大降表面涂料的表面张力,改善施工性能,减少漆膜缺陷的产生。cAB目前主要依赖于进口,如伊士曼公司的cAB38l一0.1、CAB55l一0.2、CAB551一o.01;拜耳公司的ceuit BP300等。在实际使用的中,一般至少2种cAB搭配使用,且用量不超过固体树脂的15%,因为cAB用量过高会导致漆膜干燥过快,容易造成漆膜粗糙、颗粒多、颜色灰暗等施工缺陷。

3.5施工参数的影晌

3.5.1啧涂参数的影响

金属闪光底色漆中铝粉颜料的定向排布受喷涂参数的影响非常大,以空气喷涂为例,介绍喷涂压力、喷枪喷幅、喷枪距离等因素对金属闪光底色漆的影响。

1)喷涂压力。通常情况下,喷涂压力越大,铝粉颜料受力喷涂到基材表面,越容易达到平衡,越容易平行于底材定向排列。

2)喷枪喷幅。喷枪喷幅越大,在喷涂速率一定的情况下,单位时间内喷涂面积越大,单位面积上涂料越少,溶剂含量越少,挥发越快,铝粉颜料越容易定向。但是,喷枪喷幅过大时,涂料喷出后的漆雾较大,大量涂料悬浮在空气中,造成浪费。

3)喷枪距离。喷枪距离基材在10 cm以下时,涂料雾化液滴在空气中运行距离过短,导致大量溶剂得不到挥发,表面较湿,铝粉颜料向下沉积,色调大多灰暗;喷枪枪距在40 cm以上,涂料雾化液滴在空气中大量流失,易产生干喷,铝粉颜料不能自行恰当地排布,且成本较高。喷枪枪距一般为15~25 cm。

3.5.2 烘烤温度

铝颜料在涂料中随机排列,较高的烘烤温度使溶剂挥发速度加快;溶剂挥发导致漆膜体积的缩孑L,从而使铝粉在漆膜中很快定向排列并固定在漆膜中,获得较好的漆膜硬度和光泽度。

3.5.3施工黏度(稀释剂比例)

金属闪光底漆的施工黏度在10~13 s为宜,此时漆膜较完整,光泽度较高,硬度也较大。黏度时,铝粉在涂料中平行取向比较困难,铝粉取向的杂乱无章会导致漆膜的表面不平整,并引起光泽度和硬度的降。而当黏度过小时,易造成干喷,不利于铝粉颜料的定向排列,而且漆膜中的铝粉颜料的含量也相应降,会导致漆膜出现露底、光泽度和硬度下降的问题。

4结语

铝粉颜料的工业化生产已有100多年的历史。世界上生产铝粉颜料的厂家很多,但主要集中在美国、日本、德国等发达。铝粉颜料的生产制备工艺已比较成熟,生产出的铝粉颜料性能较好,应用较突出。目前国外的开发和研究重点已从铝粉颜料的制备和应用方面转变为改善铝粉颜料性能和开拓多种性能的铝粉颜料。随着涂料工业尤其是汽车涂料工业的不断发展,对铝粉颜料的性能要求也越来越高,开拓多功能、毒害、污染的铝粉颜料新品,如彩色铝粉颜料、水性铝粉颜料、高闪光性、高耐酸性铝粉颜料是铝粉颜料工业化未来发展的主要方向。

我国于20世纪50年代开始铝粉颜料的工业生产,近年来也有不少国产铝粉投入市场,但是大都用于档汽车涂料以及一般工业和民用涂料中,能用于汽车涂料中的品种并不多,与国外进口产品在表面处理及粒径分布控制方面仍有一定的差距。因此,研究铝粉颜料表面处理技术和加强铝粉颜料粒径分布控制技术是我国铝粉颜料工业进一步发展的主要方向。