行业知识

喷墨打印用陶瓷墨水的研究现状

作者:admin日期:2020-08-31阅读

陶瓷喷墨打印技术在我国陶瓷行业受到高度关注。和传统的陶瓷印刷技术相比,陶瓷喷墨打印技术对颜料的粒径分布、平均粒径、形貌和分散性以及油墨的制备等提出了更高的要求,国内的陶瓷墨水的进口量仍较大。本文综述了陶瓷墨水的多种制备方法,并介绍了喷墨打印相比传统印刷的优势,并对喷墨打印用陶瓷墨水制备技术进行了展望。

陶瓷喷墨打印技术是借鉴了现有桌面办公系统,通过陶瓷喷墨打印机将陶瓷墨水打印到承印物上形成图案,这其中的陶瓷墨水的制备是陶瓷喷墨打印中重要的一环,主要是通过将陶瓷色料分散在溶剂中得到。陶瓷喷墨打印可满足线条精准、简繁无忧、频繁变化和重组快捷等多样化的特殊设计思想。陶瓷墨水所要求的颗粒的直径必须要小于喷头直径的百分之一[1]。喷头一般为21μm,这也就说所需要颗粒应为200 nm 左右。而制备陶瓷墨水的方法有:分散法[2-3]、溶胶凝胶法[4] 以及反相微乳液法[5]。本文综述了陶瓷墨水的制备方法及其特点,并将其与丝网印刷、滚筒印刷进行对比,以供同行今后研究和发展参考。

1 陶瓷墨水的制备方法

1.1 分散法

分散法是将所拥有的色料先通过球磨的方法球磨到喷墨打印所需求的颗粒粒径,如油墨砂磨机,用氧化锆球做为研磨介质,再将球磨好的色料通过加入分散剂的形式均匀分散于墨水溶剂中来获得稳定不沉降的陶瓷墨水。Kimura 等申请了粘度为50 mPa·s 色料粒径为859nm 的墨水[8],将所制备出来的墨水应用在陶瓷喷墨综述与评述打印机上,墨水在使用过程中不会阻塞喷嘴。

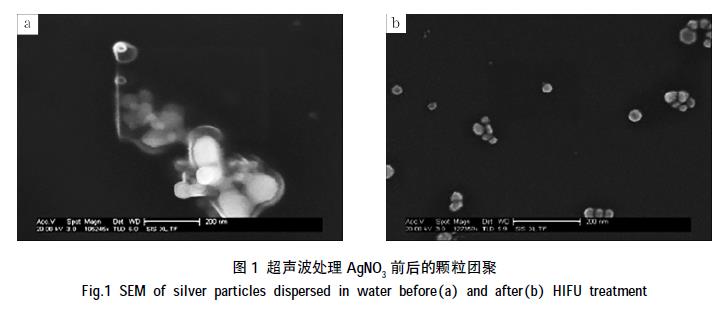

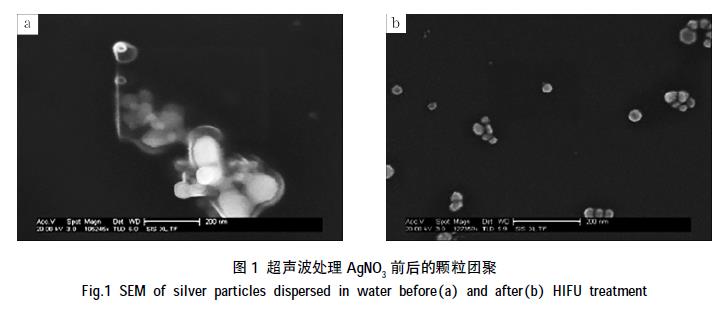

Kosmala R.Wright 等报告将AgNO3 与表面活性剂溶于水中[9],再加入N2H4OH,以F127 为分散剂将得到的纳米级颗粒溶于水中再用高强度超声进行分散。

分散时间从10 ~ 90 min。之后对其分散性进行检测。如图1a 是超声处理前的颗粒,可以看到颗粒之间团聚较严重,图1b 是超声处理后的颗粒,可以看到颗粒已经较好得分散开了。

Teng 等使用Hypermer KD1 作为分散剂、以乙酸乙酯作为墨水的溶剂制备出了ZrO2 陶瓷墨水[10],并考察了分散剂用量对于分散效果的影响以及分散剂的用量对整个墨水体系粘度的影响。实验表明分散剂质量分数为1.5% 时,墨水分散效果佳,粘度, 并获得了良的打印效果。

使用分散法制备陶瓷墨水虽然工艺简单,但是要使墨水的分散性且稳定性好仍然很困难。对于颗粒较大的粒子,虽然不易团聚,但是其重力大于其粘性阻力会导致颗粒沉降;对于超细颗粒的粒子,颗粒越细布朗运动越剧烈并同时造成更大的颗粒位移,终靠近别的颗粒,颗粒间的吸引力将使得他们碰撞并终导致团聚形成颗粒较大的粒子,其结果就是沉降。从目前的制备手段来看,球磨分散法是制备陶瓷打印墨水的可行办法。

1.2 溶胶—凝胶法

溶胶- 凝胶法是一种将所需物组成离子的金属盐或氢氧化物溶于水,在经过水解以及缩聚反应后后形成稳定的透明溶胶体系,然后通过喷墨机打印到承印物上并经过热处理,终在陶瓷坯体上呈现终的所需要的颜色。溶胶是化学法合成的交替颗粒分散体系,使得颗粒分散得更加均匀,避免了机械研磨制备的缺点,胶体的粒径是纳米级的,由于颗粒分散的较好并且颗粒粒径小,因此用溶胶—凝胶法制备的墨水在经过热处理后仍有较好的呈色能力。

周松青等[11] 通过测试几种分散剂对墨水分散性能的影响以及这几种分散剂的佳添加量,确定了适合作者本人通过溶胶—凝胶法制备的陶瓷墨水分散体系的稳定的分散剂种类和用量。其中以分散剂使用0.1% 和粘结剂使用0.1% 这一组实验制备出的陶瓷墨水稳定性和其他理化性能为佳。

郭艳杰等利用溶胶法制备了喷墨打印用CYMK 四种颜色的陶瓷墨水[12],先通过水解将异丙铝水制备成氧化铝的溶胶,然后按照一定的比例加入硼酸和氧化镍并使用磁力搅拌机不断搅拌,后制备出青色的陶瓷墨水;而按一定比例加入硝酸锌、硝酸铬、硼酸则制备出品红色陶瓷墨水;使用六水合氧氯化锆作为锆离子的来源制备出锆的水溶液,之后将溶液倒入容器中,将容器置于75 ℃的水浴中加热,调节pH, 制备出总氧化物含量为6 ~ 25 vol% 的溶胶型黄色陶瓷墨水; 在容器中加入三氯化铁溶液,将氢氧化钠滴入容器中并加入适量的氯化钴溶液,制备出了黑色的陶瓷墨水。制备出的四种颜色的陶瓷墨水在经过各项测试后,其各项指标均满足喷墨打印对墨水性能的基本要求。溶胶中加入适量的静电-位阻型表面活性剂来它们的稳定性。表面活性剂的加入对墨水的粘度和表面张力理化指标也有影响。

溶胶凝胶法制备的陶瓷墨水虽然分散性较好并且稳定性较高,其理化性能也可以方便地调节,但是其制备过程相较分散法更为复杂且价钱更高,而且墨水中色料的含量较,缩聚过程中易产生不稳定现象。此外,由于溶胶是一种热力学不稳定体系,虽然其对比分散法存放时间较长,但是依然会发生沉降。

1.3 反相微乳液法

微乳液法是一种制备纳米材料的新方法。微乳液是由水相、油相、大量表面活性剂和助表面活性剂混合后形成的热力学稳定的透明体系[13]。微乳液的类型根据其微观形态大致可以分为3 种,即O/W(水包油)、W/O(油包水)以及双连续型(油水互为连续相),而且为了改变微乳液的类型可以通过改变微乳液体系中油与水的比例。

郭瑞松等制备出的氧化锆陶瓷墨水就是通过反向微乳液法合成的[14],文章采用脂肪醇聚氧乙烯醚AEO7/ 正丁醇/ 正辛烷/ 乙醇反向微乳液的体系,得到澄清的微乳液。在微乳液中加入不同的分散剂和醇研究了不同的分散剂和醇对微乳液体系稳定性和相关物理性能的影响,并对实验的体系进行了优化,使用氨水溶液代替体系中的水制得了各项性能都较好的陶瓷墨水,但由于微乳液法制备的墨水的连续相为油,导致电导率较,不能满足连续式喷墨打印机的打印要求。

反相微乳液法制备的陶瓷墨水稳定性和分散性很好,能够满足喷墨打印对颗粒度、稳定性、分散性的要求,但由于固相含量和电导率较,且制备成本较高所以并不适合工业生产。

2 喷墨打印技术相对传统印刷的优势

2.1 丝网印刷

丝网印刷的印刷方式主要是通过将印刷使用的油墨通过刮板挤压到丝网面上,油墨填充满制好的丝网图案上后再印到承印物上[7]。丝网印刷设备只需要将油墨注入机器内并且制成丝网图案也较为简易,因此丝网印刷机操作起来十分方便。丝网印刷被运用到陶瓷表面装饰是在90 年代,丝网印刷的出现使得原本的人工作业转变为了机器作业,因此大大地提高了陶瓷制品的生产速率。但是由于丝网印刷机只能注入单种油墨,因此,在陶瓷制品生产的过程中需要印刷多次才能得到设计好的彩色花纹,并且要求对位准确,这是丝网印刷过程中难的一个步骤。而且由于丝网印刷主要通过油墨注入图案网孔,因此丝网印刷主要还是以平面印刷为主对于有弧度的制品则无法印刷。另外,由于使用的陶瓷色料大都是固相法合成的色料,这种方法合成的色料颗粒较硬,硬团聚居多,因此长时间使用会导致丝网的磨损,将导致图案变得不清晰。

2.2 滚筒印刷

滚筒印刷是在滚筒上直接制版再将滚筒放到印刷机上,而不是类似于丝网印刷一样预先制版安装在滚筒上[6]。滚筒印刷由能够印刷青色、品红色、黄色、黑色(CYMK)的四个滚筒组成,在印刷的时候,通过四个滚筒中不同油墨共同作用,可以得到色彩较为丰富的图案。滚筒印刷相对丝网印刷对印刷油墨的蒸发速率要求更高。

2.3 喷墨打印技术

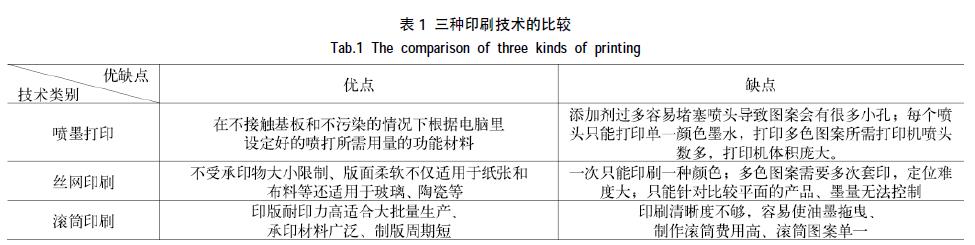

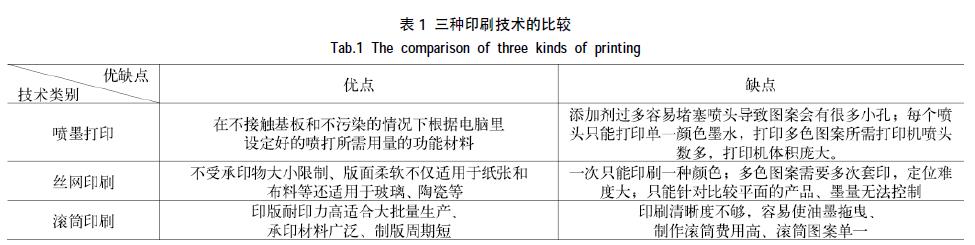

陶瓷喷墨打印技术是近才出现的陶瓷表面装饰技术。这种技术早是用于陶瓷材料的快速成型上。喷墨打印技术所使用陶瓷墨水是由陶瓷色料分散于分散介质中制备得到的,通过陶瓷喷墨打印机将其直接打印在基板上,再经过高温烧制后形成图案[15]。由于这种制备方法进行的装饰图案是由计算机软件控制,通过使用软件可以随心所欲的创作图案,这就使得设计的图案更加具有个性,并且由于不需要通过制版或制备丝网,因此喷墨打印技术大大缩短了制品的生产周期[16]。综上所述喷墨打印技术相对丝网印刷以及滚筒印刷的优点见表1。

3 展望

喷墨打印技术可以运用的方面很广泛,根据所使用的领域使用不同的材料进行喷墨打印。例如有清洁作用的二氧化钛材料就可以制备成陶瓷墨水进行打印,只要材料的特性满足喷墨要求,墨水的各项指标能满足打印要求即可打印。同时由于喷墨打印可大面积打印并根据电脑设定的图案进行打印,这就使得喷墨打印拥有的生产能力,这为印刷型电子产品提供了基础。只要将有导电性能的材料制备成陶瓷墨水并满足喷墨条件即可打印,并且由于喷墨打印对于基板并没有特定的要求,所以可以选择能弯曲的材料作为打印基板,这就是柔性电子。它是一种无须接触基板就能将液滴保留在物质表

面的一种技术,所以它可以应用于很多种材料。喷墨打印所用陶瓷墨水的当前制备技术,还存在许多有待解决的问题,诸如:中高温(1100 ℃以上)大红等颜色墨水匮乏、墨水的亲水性与亲脂性的简单有效的调节方法、如何使用有限数量的墨盒来实现混色和多色打印等。这就要求研究人员不能局限于无机材料科学方面的知识,更多地需要嫁接材料科学、电子科学技术等相关学科技术,将喷墨打印技术从初的打印文本和图片延伸到陶瓷装饰技术中来,变成了一种便捷、快速、高效、高质的装饰技术。