行业知识

微型化介质研磨法制备难溶性黄酮类化合物纳米混悬剂

作者:admin日期:2020-10-13阅读

探讨微型化介质研磨法制备难溶性黄酮类化合物纳米混悬剂(NS)的可行性。方法以磁力搅拌器为动力装置,西林瓶为研磨室,采用氧化锆珠子为研磨介质构建微型化介质研磨法制备槲皮素(QCT)、黄芩苷(BCN)、葛根素(PRN)及水飞蓟素(SLR)4种黄酮类化合物NS,以平均粒径、多分散度指数(PDI)和稳定性指数(SI)为指标,对工艺参数转速、研磨介质用量和研磨时间进行优化。结果QCT-NS、BCN-NS、PRN-NS和SLR-NS制备的佳工艺参数转速、研磨时间、氧化锆用量与药物混悬液比例分别为QCT-NS800r/min、8h、1∶1,BCN-NS800r/min、24h、1∶1,

PRN-NS800r/min、24h、2∶1,SLR-NS800r/min、12h、1∶1;以佳工艺参数制备所得QCT-NS、BCN-NS、PRN-NS和SLR-NS的平均粒径均在400 nm以下,QCT-NS、BCN-NS和SLR-NS的PDI在0.3以下,SI高于0.75;PRN-NS的PDI和SI分别为0.41和0。

结论

结论

微型化介质研磨法制备难溶性黄酮类化合物NS工艺简单、稳定可行,值得进一步深入研究。

难溶性药物的递送一直是药剂学及制药行业面临的一个挑战。纳米混悬剂(nanosuspensions,NS)又称纳米晶体混悬剂,是采用少量表面活性剂或聚合物稳定的纯药物颗粒所构成的一种亚微米(1~1 000 nm)胶体分散体系,能够有效解决难溶性药物吸收差、生物利用度的问题。与其他剂型相比,NS具有载药量高、工艺简单、适用范围广、给药途径多样(如口服给药、注射给药、经皮给药、肺部给药、眼部给药)等显著特点。目前,FDA已批准10余个基于纳米混悬技术的制剂产品上市,同时有数十个产品进入研究阶段,NS显示了良好的应用前景。NS的制备方法主要有“bottom-up”和“top-down”,以及2种方法的联合应用3类。随着难溶性药物的不断出现,现有的制备技术并不能很好地满足NS的制备需求,其中贵重药物及可获得量较少的活性化合物,在前期实验室的制备研究中往往只需要少量及微量的药物进行工艺及的研究,以避免造成不必要的浪费。使用传统的高压均质法及介质研磨技术制备NS,不需要专门的高压均质机、介质研磨机,而且1次制备所需原料药物较多,制剂成型前系统的及工艺优化过程必然会造成大量原料药物的浪费。近年来,为了节能减排,发展绿色制药,节约研究成本,发展微型化技术制备难溶性药物NS受到越来越广泛的关注.

黄酮类化合物是中广泛存在的一类活性成分,在治疗心脑血管、肝病、癌症及抗自由基、等方面应用广泛。然而,多数黄酮类化合物难溶于水,生物利用度,应用疗效大打折扣,严重限制了该类活性化合物的开发。本研究参考文献方法,采用一种基于“top-down”原理的微型化介质研磨技术,用于黄酮类化合物NS的制备及工艺优化。该法以磁力搅拌器为动力装置,西林瓶为研磨室,采用氧化锆珠子为研磨介质,一次制备所需原料量较少,能够有效节约成本,避免浪费。本实验选取难溶性有效成分槲皮素(quercetin,QCT)、黄芩苷(baicalin,BCN)、

葛根素(puerarin,PRN)及有效部位水飞蓟素(silymarin,SLR)为模型药物用以探讨该方法微量制备难溶性黄酮类化合物NS的可行性。

1

仪器与材料

Winner802纳米激光粒度仪,济南微纳颗粒仪器股份有限公司;DF-101S集热式恒温磁力搅拌器,北京恒丰长伟科技有限公司;氧化锆珠子,直径为0.4~0.6mm;S-4800扫描电镜,日本日立公司。SLR原料药,含水飞蓟宾≥80%,宝鸡浩翔生物技术有限公司,批号HX20160823;QCT原料药,质量分数≥98%,陕西慈缘生物技术有限公司,批号CY160517;BCN原料药,质量分数≥95%,陕西永健制药有限公司,批号160608;PRN原料药,质量分数≥99%,陕西惠诚生物科技有限公司,批号20160521;十二烷基硫酸钠、聚维酮K30、泊洛沙姆188均购于北京凤礼精求商贸有限责任公司;羟丙基甲基纤维素E15由安徽山河辅料股份有限公司赠送;卵磷脂购于上海太伟药业有限公司。

2方法与结果

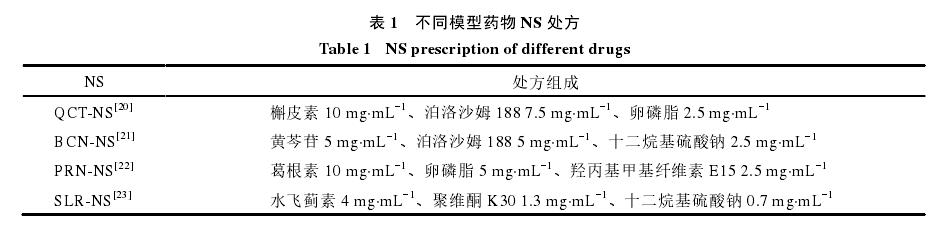

2.1NS的制备

按表1所示比例,称取原料药及稳定剂,置于10mL西林瓶中,加入4mL双蒸水,加入搅拌子及适量的直径为0.4~0.6 mm氧化锆珠子,将西林瓶置于磁力搅拌器上,冰水浴控温,在一定的转速下搅拌研磨数小时,取出,滤过氧化锆珠子,即得药物NS。

2.2粒径分析及稳定性指数(SI)测定取NS样品适量,用蒸馏水稀释至合适浓度,

采用纳米激光粒度仪测定NS的平均粒径及多分散度指数(PDI),设定介质系数1.333,测定温度为25 ℃,平行测定3次,取其平均值。

以SI作为评判NS稳定性的指标。取NS样品,1500r/min离心30min,取未沉淀部分测定平均粒径,与离心前平均粒径相比即得SI。

SI=1 500 r/min离心30 min后未沉淀部分平均粒径/离心前平均粒径.

2.3工艺因素考察

以平均粒径、PDI和SI为指标,分别对磁力搅拌器转速、研磨时间、氧化锆用量比例(氧化锆用量与药物混悬液体积比)3个工艺因素进行考察。

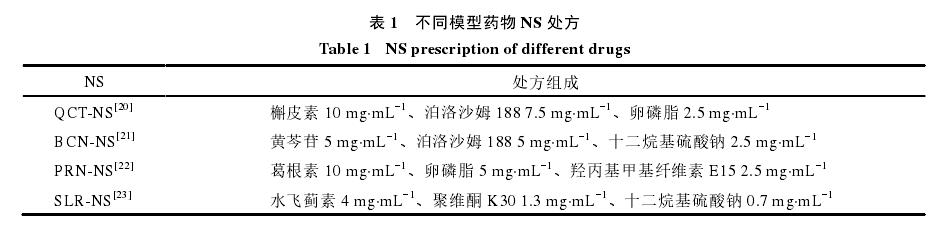

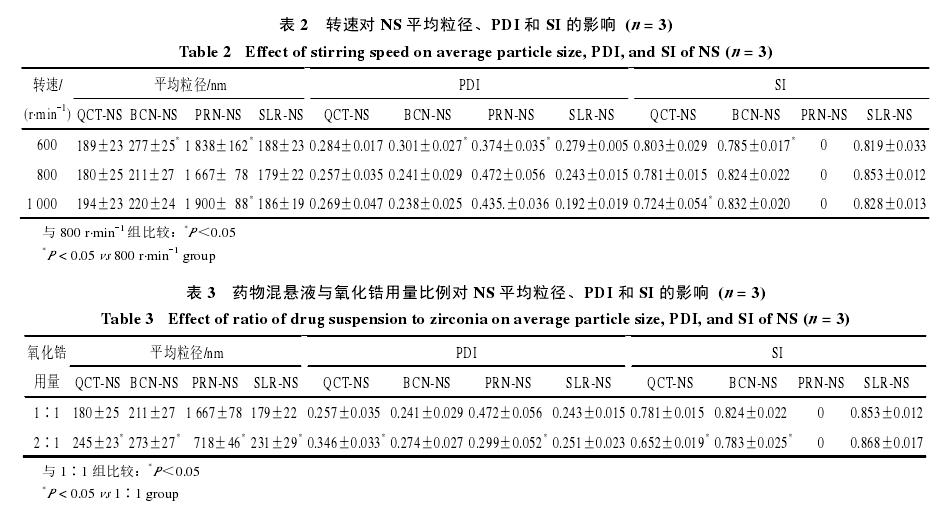

2.3.1转速考察

固定研磨时间为2h,氧化锆用量与药物混悬液比例为1∶1,对磁力搅拌器转速600、800、1000r/min进行考察。由表2可知,随着转速的增加,QCT-NS和SLR-NS的平均粒径基本不变;BCN-NS平均粒径先降,后趋于不变;PRN-NS的平均粒径则先降后增加。QCT-NS的PDI随着转速的增加先降后增加,但变化不明显;BCN-NS的PDI则先降后趋于不变;SLR-NS的PDI逐步降;

PRN-NS的PDI先升高后降。不同转速,PRN-NS的SI均为0;

QCT-NS的SI随着转速的增加逐步降,但600r/min和800r/min的SI差异不明显;BCN-NS的SI逐步升高,但800r/min和1000r/min的SI差异不明显;SLR-NS在800r/min时SI佳。综合考虑平均粒径、PDI和SI,接受相对优值,终确定4种模型药的NS的佳转速均为800r/min。

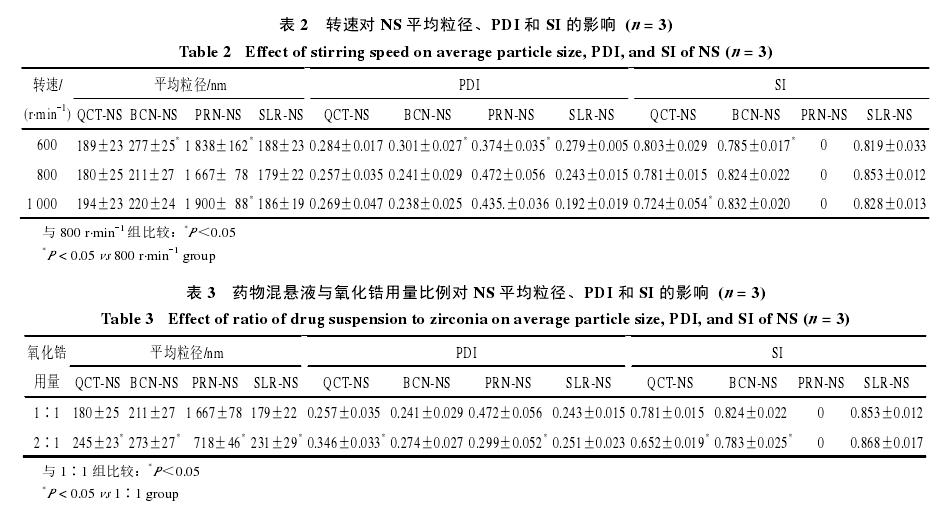

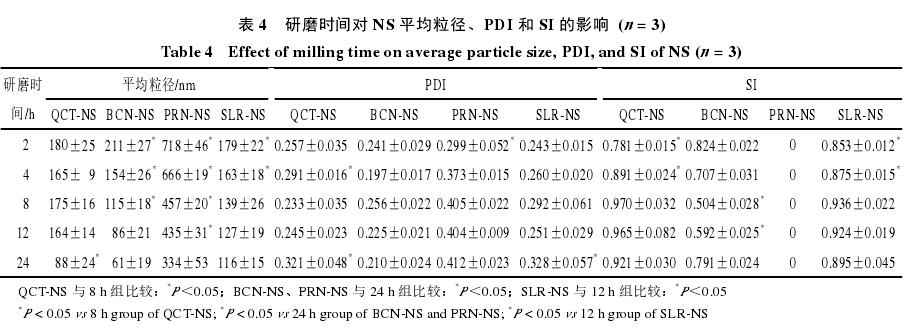

2.3.2氧化锆用量考察

固定研磨时间为2h,磁力搅拌器转速为800r/min,药物混悬液用量不变,对氧化锆用量与药物混悬液比例1∶1、2∶1进行考察。由表3可知,QCT-NS、BCN-NS、SLR-NS的平均粒径与PDI均在药物混悬液与氧化锆用量比例1∶1时佳,而PRN-NS则在2∶1佳。不同氧化锆用量,PRN-NS的SI均为0;QCT-NS和BCN-NS的SI均在药物混悬液与氧化锆用量比例1∶1时佳,SLR-NS的SI无明显区别。综合考虑平均粒径、PDI和SI,接受相对优值,终确定QCT-NS、BCN-NS以及SLR-NS氧化锆用量与药物混悬液比例1∶1,PRN-NS为2∶1。

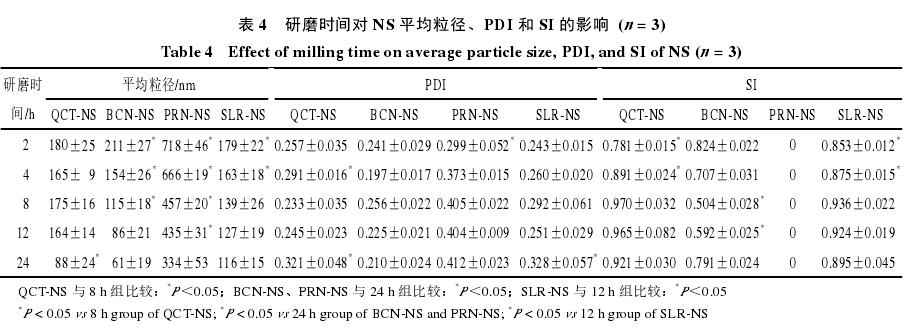

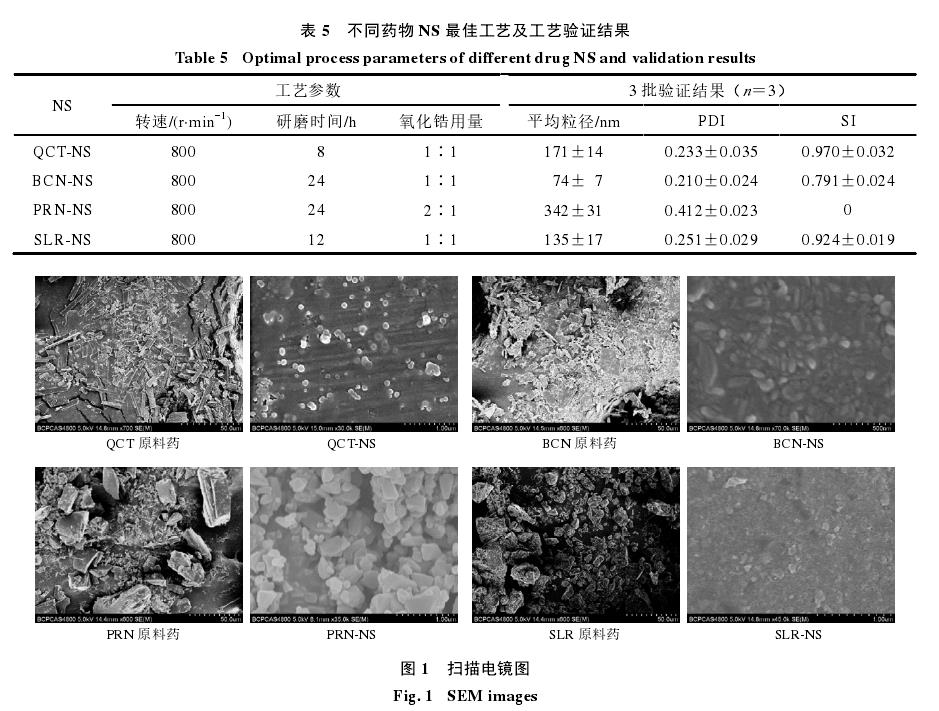

2.3.3研磨时间考察

固定磁力搅拌器转速为800r/min,药物混悬液与氧化锆用量比例为1∶1(PRN为2∶1),对研磨时间2、4、8、12、24h进行考察。由表4可知,随着研磨时间的延长,BCN-NS、PRN-NS和SLR-NS的平均粒径逐步降,QCT-NS平均粒径12h内无明显变化,24h时显著降,但是研

磨24h,QCT-NS外观颜色发生较明显变化。PRN-NS的PDI随着研磨时间的延长逐步升高,其他3组PDI无明显规律。随着研磨时间的延长,QCT-NS、SLR-NS的SI先增加后减小,BCN-NS的SI无明显变化规律,PRN-NS的SI全部为0。综合考虑平均粒径、PDI和SI

,接受相对优值,终确定QCT-NS研磨时间为8h,BCN-NS与PRN-NS的研磨时间均为24h,SLR-NS的研磨时间为12h。

2.3.4佳工艺的确定及验证

按上述优化的佳工艺参数制备3批样品,分别测定平均粒径、PDI和SI,结果见表5,各模型药物NS的平均粒径、PDI及SI与前述优化过程所得结果基本一致,表明微型化介质研磨法制备难溶性黄酮类化合物NS工艺稳定可行。

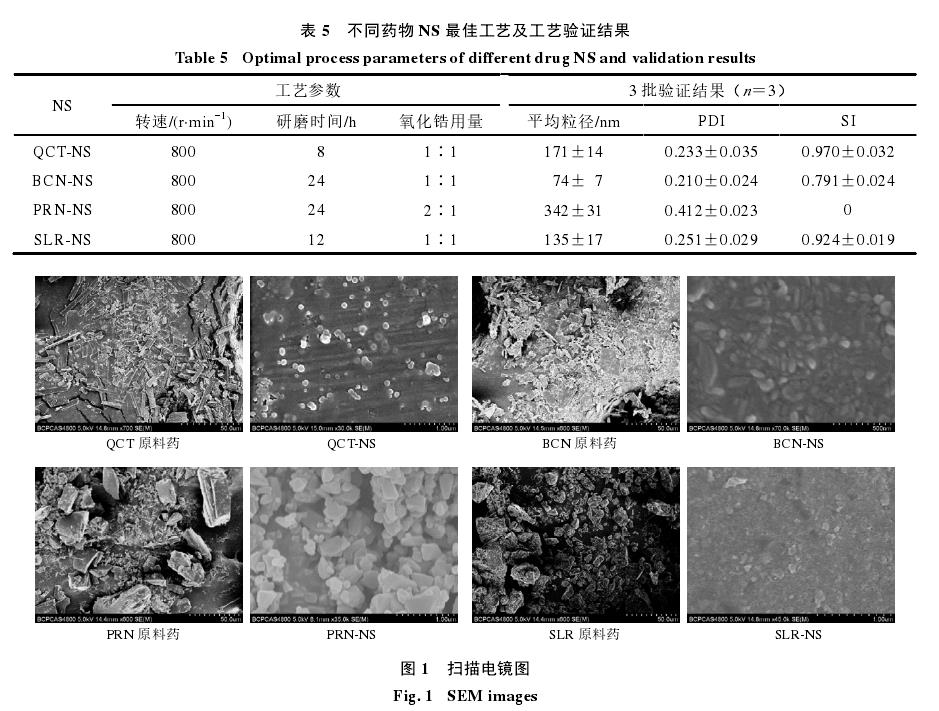

2.4形态观察

取NS适量,稀释后滴加至锡箔纸上,室温自然干燥,于扫描电镜(SEM)下观察形貌,并与原料药比较,结果见图1。QCT原料药呈棒状结构,棱角分明,大小不一,粒径在10~100μm,QCT-NS呈圆球状,大小均一,粒径在100~200 nm;BCN原料药呈不规则块状或片状,颗粒大小5~50 μm不等,BCN-NS呈短棒状或不规则颗粒状,粒径在50~100nm,分布较均一;PRN原料药呈不规则块状,大小10~50μm不等,PRN-NS呈不规则颗粒状,粒径分布范围较广,在100~600nm;SLR原料药形状不规则,大小5~30μm不等,SLR-NS呈不规则颗粒状,粒径在150 nm

左右。

SEM观察到的NS粒径与粒径分析结果基本一致。除QCT-NS外,BCN-NS、PRN-NS和SLR-NS颗粒均有较明显的聚集。

3讨论

介质研磨法制备NS,通常需要专门的介质研磨机,设备费用昂贵。微型化介质研磨法制备NS需磁力搅拌器、西林瓶等,装置易得;且该法制备NS可在数小时内完成,研磨效率较高,装置体积小,制备1%浓度的药物NS,一次制备量需几十毫克样品,能够有效节约原料。虽然装置体

积及动力有限,无法直接扩大制备,但因装置简单,可进一步改装,如将西林瓶换成相对大体积的容器,磁力搅拌器换成机械搅拌,根据需求调整装置组成,进而适合不同体积NS的制备。

NS

重要的一个指标即为平均粒径,典型的NS平均粒径通常在200~500 nm。

PDI是体现NS粒径分布的重要指标,PDI值越小,粒径分布越窄;SI是用于初步表征NS稳定性的指标,值越接近于1,表明NS越稳定。对于NS的制备而言,三者的重要性顺序一般为平均粒径>PDI>SI,因此,在工艺优化过程三者佳值参数均不一致时优先考虑顺序为平均粒径>PDI

>SI。

QCT-NS研磨24h粒径小,但其颜色发生较明显变化,可能因研磨12~24h一般是过夜,限于实验条件无法保证完全的冰水浴控温,QCT不稳定,易氧化,且研磨过程产热,接触空气,导致QCT氧化变质而发生变色。

PRNNS整个制备过程中,所获得PRNNS离心后全部沉淀,测不到上清粒径,故认为其SI为0,分析其原因可能是由于PDI较大,粒径分布广,不稳定,离心过程易于沉降。然而,SI能说明NS离心不稳定,可用于NS稳定性的预判,能否直接表征NS真实的储存稳定性及其与NS稳定性的

相关性值得进一步研究。