行业知识

颜料研磨分散工艺的确定

作者:admin日期:2020-03-03阅读

在颜料的使用过程中,要求其具有微细的粒度和均匀的粒度分布,这就必须对颜料进行研磨分散。以难分散的酞菁绿颜料为例,讨论了影响研磨分散效果的各种因素,确定了该颜料佳的研磨分散工艺条件,并将此工艺条件用于橙-43颜料的研磨分散,也取得了良好的效果。

0 引 言

颜料是以粒子形态分散于所用的基料并对其着色的。为充分发挥颜料的着色力、鲜艳度、光泽等使用性能,必须尽可能使颜料粒子呈微细、均匀、稳定的状态分散于基料中。市售颜料常呈粉状聚集体的形态,粒子的粒度达上百微米,这就必然要求在使用前采用物理或化学的方法,使颜料粒子微细化,控制在所需的粒度范围内,并达到分散的目的。

在生产中通常采用机械研磨分散的方法,使颜料粒子微细化。在这种方法中,影响研磨分散效果的因素很多,弄清各因素所起的作用有利于提高研磨效率,改善分散效果,而且每个因素本身都有一定的允许范围,超过或达不到这一范围,会起相反作用。为此,在实验的基础上,本文以难分散的酞菁绿颜料在水性体系中的分散为例,讨论了影响研磨分散的因素。

1 实验部分

1.1 原材料

酞菁绿颜料,未处理;橙-43颜料,未处理;分散剂Hydropalat3275(1号)、Hydropalat1080(2号)、Colorsperse188A(3号),工业品,;无水乙醇,分析纯,研磨介质氧化锆珠。

1.2 实法

1.2.1 研磨

将未处理过的颜料先干燥,在研钵中预研磨一定时间,再称取一定量的颜料与适量乙醇混合,用多用SFJ-400砂磨分散机,在固定转速1000r/min下进行研磨。改变研磨时间、分散剂的种类、分散剂的用量等条件,制备不同的颜料分散液。将所得分散液抽滤,干燥,研磨。

1.2.2 分散

取上述制得的颜料1.0g,加50mL蒸馏水搅拌分散。改变分散时间、分散温度等条件,制得颜料水分散体。

1.3 测试方法

1.3.1 颜料分散性测试

取上述颜料水分散体5mL,置于离心试管中,在2000r/min下离心分离15min,然后用带刻度的注射器吸取液面下2cm处清液,用紫外可见分光光度仪在大吸收波长下测定其透光率,计算其分散性:

分散性=1-透光率

1.3.2 颜料分散稳定性测试

取上述颜料水分散体,置于15mL带刻度的磨口试管中,静置0.5h、1h、2h、4h、8h、12h……后,用带刻度的注射器吸取液面下2cm处清液,测定其分散性。

1.3.3 颜料表面微观分析

使用超声波将颜料分散体在水中充分分散后,滴在盖玻片上,镀上金膜,放入扫描电镜中观察。

2 结果与讨论

2.1 研磨时间的影响

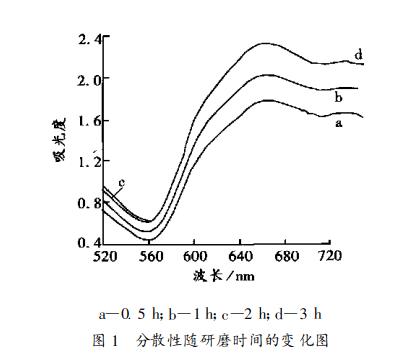

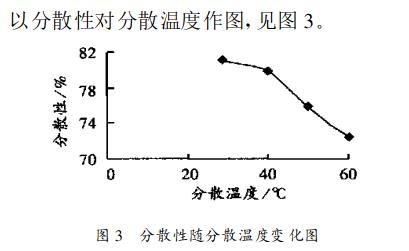

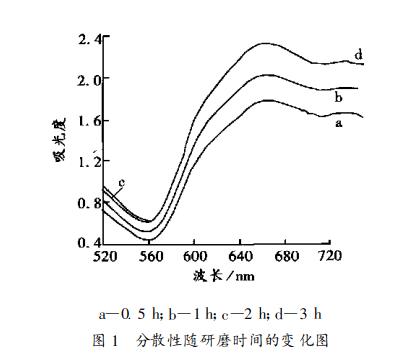

颜料的分散度影响着颜料体系的光学性质,可用紫外可见分光光度仪测定其体系的吸光谱图,确定颜料的分散度和粒度变化。在颜料研磨的过程中,在不同时间取出1mL研磨液,加水稀释至10mL,测出的吸光谱图见图1。

由图1可见,随着研磨时间的延长,吸收峰的值,表明颜料粒度在减小,分散性逐渐提高;当研磨时间达到2h时,吸收峰的值几乎不变,颜料的粒度分布达到平衡。这说明在一定的条件下,延长研磨时间,可使颜料粒子变小,但当达到一定粒度时,由于受该研磨机理等本身的限制,再延长研磨时间已无实际意义。因此,合适的研磨时间应选择在颜料粒度分布达平衡时所对应的研磨时间。本实验条件下研磨时间确定为2h。

由图2可见,当分散剂的用量从5%增加到40%时,颜料分散体系的分散性达到大值。随着分散剂用量的进一步增加,其分散性反而下降。造成这种现象的原因在于,开始随着分散剂用量的增加,越来越多的颜料粒子表面充分吸附分散剂,直至其表面的单分子层达到饱和,这时分散剂分子的碳氢链的空间位阻作用起到了好的分散效果。当分散剂用量进一步增加时,有可能使其在颜料表面相互缠结,从而降其分散性。另外,介质在较厚分散剂的表面上滑动并不能有效研磨颜料粒子,使得研磨效率降。颜料在研磨分散过程中,分散剂的用量应适中。本实验选择分散剂的用量为40%。

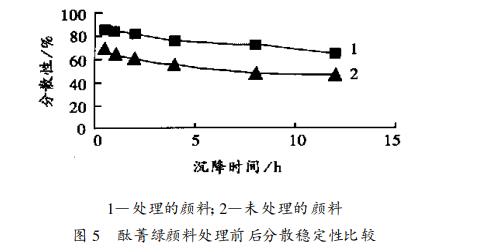

由图5可见,处理的颜料的分散稳定性较未处理的颜料有了较大的改善。

2.2 分散剂的影响

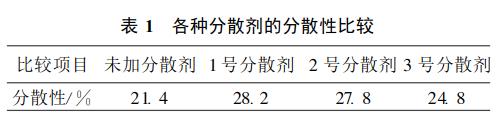

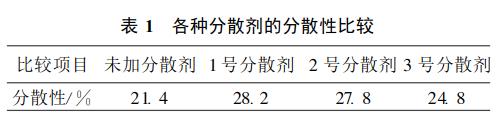

颜料的分散包括3个过程:颜料粒子表面吸附的空气被分散介质所代替,即润湿过程;颜料聚集体在机械力作用下破碎,形成原生粒子或较小的聚集体,即机械粉碎分散过程;分散后的颜料粒子或较小的聚集体再聚集,即稳定过程。因此,分散剂是湿法研磨的必要条件。在实验中选择了3种(1号、2号、3号)分散剂,其用量均为颜料用量的10%。按前述方法,测得颜料的分散性见表1。

由表1可见,3种分散剂对颜料的分散性都有一定的改善,尤其是1号分散剂(亲水嵌段共聚物)分散性好。故以下实验均选择1号分散剂。

2.3 分散剂用量的影响

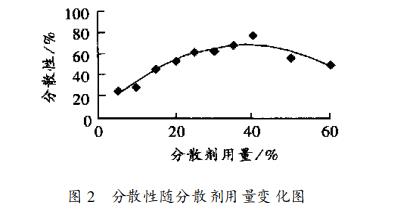

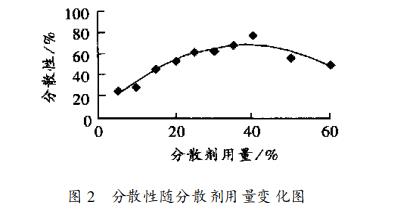

改变分散剂的用量(相对颜料量),测定颜料分散性,结果见图2。

由图2可见,当分散剂的用量从5%增加到40%时,颜料分散体系的分散性达到大值。随着分散剂用量的进一步增加,其分散性反而下降。造成这种现象的原因在于,开始随着分散剂用量的增加,越来越多的颜料粒子表面充分吸附分散剂,直至其表面的单分子层达到饱和,这时分散剂分子的碳氢链的空间位阻作用起到了好的分散效果。当分散剂用量进一步增加时,有可能使其在颜料表面相互缠结,从而降其分散性。另外,介质在较厚分散剂的表面上滑动并不能有效研磨颜料粒子,使得研磨效率降。颜料在研磨分散过程中,分散剂的用量应适中。本实验选择分散剂的用量为40%。

2.4 分散温度的影响

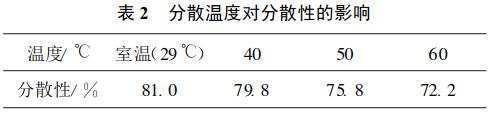

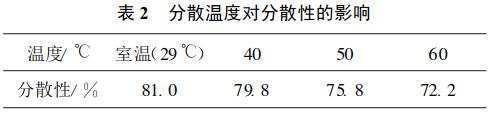

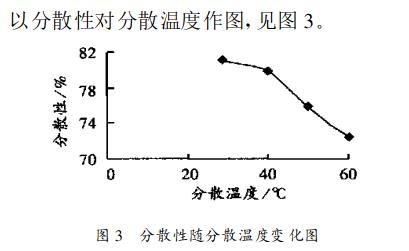

改变分散介质的温度,考察样品的分散性,结果见表2。

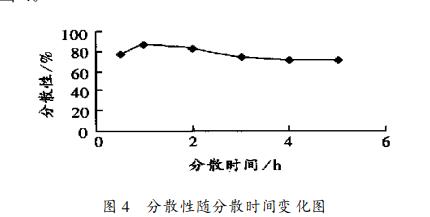

由图3和表2可见,随着分散介质温度的升高,颜料体系的分散性逐渐变差,这主要是由于温度的升高,造成了分散剂的脱落,从而使得体系的分散性变差。确定佳的分散温度为室温。

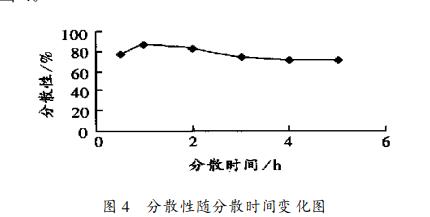

2.5 分散时间的影响

选取不同的分散时间,测定样品的分散性,结果见图4。

由图4可见,颜料分散体系的分散性受分散时间的影响。本实验中,分散时间以1h为宜。

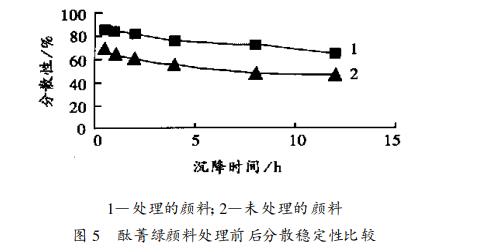

2.6 产品性能测试

2.6.1 颜料处理前后分散稳定性比较颜料经研磨、分散剂处理后的分散稳定性与未处理颜料的分散稳定性进行比较,结果见图5。

由图5可见,处理的颜料的分散稳定性较未处理的颜料有了较大的改善。

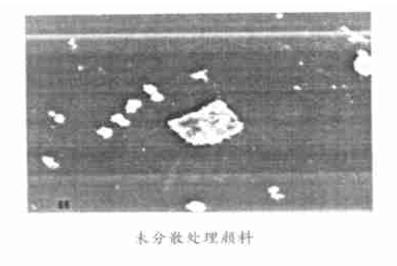

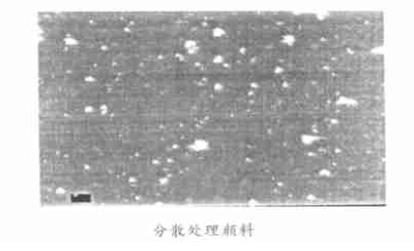

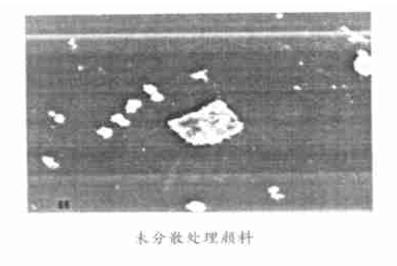

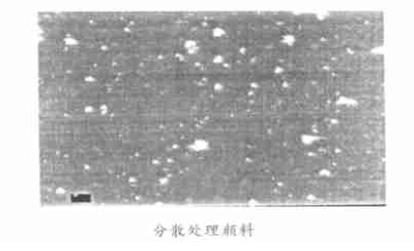

2.6.2 颜料分散体系的微观分析

用扫描电镜对未分散颜料和分散颜料进行观察,结果见图6。

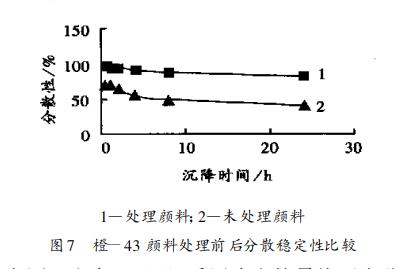

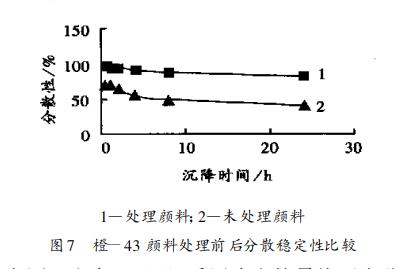

以分散性对沉降时间作图,见图7。

由图7和表3可见,采用确定的佳研磨分散工艺条件对橙-43颜料进行处理,同样得到了良好的分散效果。

由图6可见,分散后的颜料呈孤立的原生粒子形态,而未分散处理的颜料是原生粒子的聚集体。说明颜料研磨、分散剂的处理阻止了颜料粒子的聚集,增加了颜料粒子在分散介质中的稳定性。

2.7 橙-43颜料的研磨分散

将酞菁绿颜料研磨分散的佳工艺条件用于橙-43颜料上,处理前后颜料的分散稳定性比较见表3

以分散性对沉降时间作图,见图7。

由图7和表3可见,采用确定的佳研磨分散工艺条件对橙-43颜料进行处理,同样得到了良好的分散效果。

3 结 语

实验表明,颜料的研磨分散受研磨时间、分散剂种类和用量、分散温度、分散时间等多种因素影响。在实验条件下,选用亲水嵌段聚合物分散剂,用量为颜料量的40%,研磨时间2h,在室温下分散1h,对酞菁绿颜料和橙-43颜料进行处理,可使其在水中的分散性有较大的改善。