行业知识

热敏纸涂料砂磨工艺的研究

热敏纸的涂料由碳酸钙、显色剂、增感剂、染料、润滑剂、分散剂、剂、消泡剂、无色染料及一些氧化物构成。其研磨的方式,各厂之间也有些不同。有将所有粉料混合在一起研磨的,也有将碳酸钙、显色剂,增感剂,无色染料单独研磨,然后再以一定比例混合成涂料的。

相对而言,热敏纸涂料的研磨比较困难。其颗粒的进料细度(进入砂磨机),因预研磨(预切割)的方法不同,也有差异。举某一工厂的例子,其进料细度为dMax≈300~450µm,d90<200µm。各厂对涂料的研磨后细度也不相同。如有一厂家为d50≤0.70µm,d90≤1.5µm,而另一厂家为d50≤0.35µm.

目前用于热敏纸涂料研磨的砂磨机类型主要有盘式及棒销式两种。研磨类型为单机或两机串联(每台机都单独,产品在前台盘式机研磨到一定细度后,再进入后台棒销机研磨)。

2

问题的提出

就一定产量的热敏涂料,确定了相应性能,如进料细度,出料细度(或颗粒分配分布)后,就需要一定量的砂磨机来完成该研磨任务。

砂磨机的类型确定后,砂磨机单机的产量可通过实验来推定,这样生产该产量涂料所需研磨砂磨机的数量也可大致推算出来,

然后,所需砂磨机的数量也会根据不同的研磨工艺和砂磨机的结构形式不同而有所变化。

一般而言,研磨工艺的选择(砂磨机的排列,布置)因尽量根据大限度的利用砂磨机的研磨能力这样的原则。

举一例而言,若两台砂磨机串联,就会提出这样一个问题:前道砂磨机应将涂料研磨至什么样细度,才进入后台砂磨机,才能大限度的发挥两台砂磨机的功能,达到一种平衡状态。

以下篇幅以的角度,以及研磨过程中可能发生的一些状态作一些探讨,以便找到一些共性的规律。

2.1 研磨过程中的需求(砂磨机的能耗)

在砂磨机研磨物料的过程中,电机将电能传递给研磨盘或研磨棒销,研磨盘或研磨棒销将动能传递给氧化锆珠(及研磨介质),运动中的研磨介质将固态颗粒磨细,固态颗粒将所或得的以新增表面积表面能的形式存储起来.这就是砂磨机过程中的变化.

探讨这一问题,可从一个简单的模型开始,并依据一些物理化学定理来推定.

假定物料初为一正方体,正方体的边长为1个单位.并假定砂磨机用于研磨物料的转化为该正方体新增加的表面积,

若:

该正方体不断研磨(切割)为前一正方体边长的一半的较小正方体,且该研磨(切割)过程一直延续到所需的研磨细度,

则有:

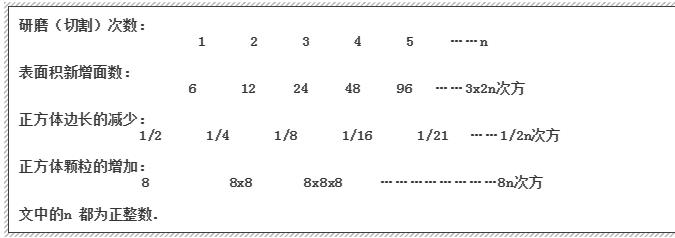

2.1.1输入

输入由355KW主电动机提供,分析三相电动机功率换算关系,计算出电机电流,从而确定其运行电流值。

三相电机功率换算关系:

P=η×1.732×U×I×cosφ

η—普通电动机效率,一般为0.8左右或以上。我们取值0.8

cosφ—一般取值0.8-0.85。我们取值0.8

U—工业电压,一般380V

通过计算主电机电流830A。取效率40%~45%,所以砂磨机运行电流应在320—370A。

2.1.2系统关系

通过衡算,我们知道:

Q =E1+E2+E3+Q1

根据动能定理:

E=1/2mv2

通过系统分析,输入Q主要与输入功率相关。可以将其表示为:

Q =ξ×P×s

分析三相电机功率换算关系:

P=η×1.732×U×I×cosφ

所以:

ξ×η×1.732×U×I×cosφ×s =m1v2/2+m2v2/2+m3v2/2+Q1

其中m1—主轴、分散盘质量。根据砂磨机型号为确定值。

m2—研磨介质质量。

m3—研磨浆料质量。

ξ—效率常数,在这指砂磨机的效率。

s—时间。

η—普通电动机效率,一般为0.8(取值0.9)左右或以上。

cosφ—一般取值0.8-0.85。

U—工业电压,一般380V

v—线速度

Q1—

在理想状况下,根据上面关系式,我们用一个常数θ代替所有常数得到关系式如下:

I=θ(m2+m3) +Q1

由上式可知:砂磨机运行电流是与研磨介质和研磨浆料成正比关系的。

在实际生产中,如何保证砂磨机运行电流。我们通过对研磨介质和研磨浆料两大因素的研究,予以解决。其中研磨浆料的影响因素较多,在此对浆料进料量与浆料黏度进行讨论。

由以上的数据可知:

●随着研磨细度的不断降,每将颗粒的边长研磨至前次研磨颗粒边长的一半,所需的研磨呈3x2n次方的指数快速增加。

●随着研磨细度的不断降,每将颗粒的边长顺研磨至前次研磨颗粒边长的一半,其所生成的颗粒个数越来越多,呈8n次方的指数快速的增长。

从上述的数据还可以推出(推出过程从略):

●n次研磨所需的研磨与n-1次研磨所需的研磨之比为3x2n/3x2n-1=2倍.

举例而言,将颗粒从2微米研磨至1微米,所需为1份,而将颗粒从1微米研磨至0.5微米,则所需为2份,即增加了2倍。

●n次研磨所需的每次为前n-1次数的研磨总关系为:2n/2n-1次方.

根据这个公式,随着研磨细度的增加(n增加),这一般值越来越趋近于1.

举例而言,将颗粒从1微米研磨至0.5微米,所需的约与将颗粒从100微米(或更大)研磨至1微米的总相当。

从这儿可推出一些有用的结论:

●在热敏纸涂料研磨工艺中,若2台砂磨机串联,若型号、容量、珠子的粒径相同,终细度为d50≤0.65µm,而前台砂磨机应将涂料研磨约d50≤1.30µm,这样,从的角度,两台砂磨机处在大量平衡的状态,可较好的发挥各自的功能。

●若有4台相同的砂磨机,以1+3的方式串联研磨,在热敏纸涂料的研磨工艺中,则前1台砂磨机应将热敏纸涂料研磨至d50≈2.60µm,后3台x纳米研磨机将前一台卧式砂磨机出来的热敏涂料研磨至d50≈0.65µm.

●若将热敏纸涂料的终细度由d50≤0.65µm降至d50≤0.35µm,大致上,从的角度 ,砂磨机的数量约需增加1倍。

2.2 研磨过程中物料的再聚集状态

根据热学二定律,体系的总是趋于小。所以随着研磨过程的增加,颗粒越来越细,增加的表面积越来越大,体系总表面能越来越大,物料(被研磨体系)有重新聚集以降新增面积的方式来降总表面能的趋势。这种现象在颗粒越细的时候越明显。这也是纳米物料研磨难度大而需表面活性剂的原因。

如将这一因素与因素综合考虑,则更容易理解在亚微米及纳米研磨过程中,颗粒后粒径缩小一半的研磨时间,会大于前面总的研磨时间。

以上的一些结论或推论,是基于理想模型、数学推导、物理化学定律及实际研磨过程中一些现象得出来的。虽然不完全等于研磨过程中的实际状态,但在生产过程中和实验过程中具有一定的指导意义。

3

热敏纸涂料研磨工艺

3.1 热敏纸涂料的细度

细度的增加有助于提高热敏纸的质量及减少涂料在单位面积纸张上的用量.但若将终颗粒细度从d50≤0.65µm降到d50≤0.35µm,则所需砂磨机的数量可能会增加1倍。这加大了投资的成本,怎样达到较佳的投入产出比,需综合考虑各种因素。

3.2 研磨介质(及氧化锆珠)及研磨方式

由于砂磨机中研磨介质的直径需按研磨物料的进料细度及出料的细度来确定。一般而言,当研磨介质的粒径应为进料颗粒dmax x 20-25,及出料颗粒d50 x1000来配置。

在热敏纸涂料砂磨机两级串联的工艺中,前台砂磨机的珠子粒径一般为1.5-1.7mm,这样比较适合于将涂料进料颗粒研磨至d501-2µm。

若热敏涂料品种单一,其生产量较大,建议可用一台砂磨机一遍将热敏纸涂料研磨至d50≈20-30µ(这很容易做到),然后用数台砂磨机(需要很大的输入)将前一台砂磨机的物料用研磨的方式至d50≤0.5-0.7µm或更细。

3.3 砂磨机种类的选择

若热敏纸涂料的研磨采用串联的研磨工艺.前道砂磨机主要负责将物料从上百或几十微米研磨至几个微米.这一过程中所需的,要远少于进一步将物料从几个微米研磨至零点几个微米的.选择盘式砂磨机就可以很好的完成这一任务.

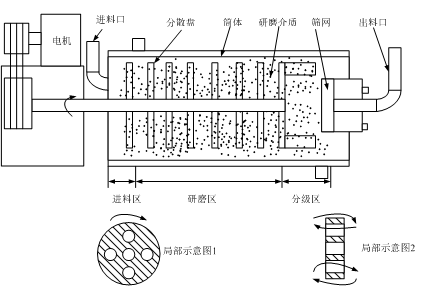

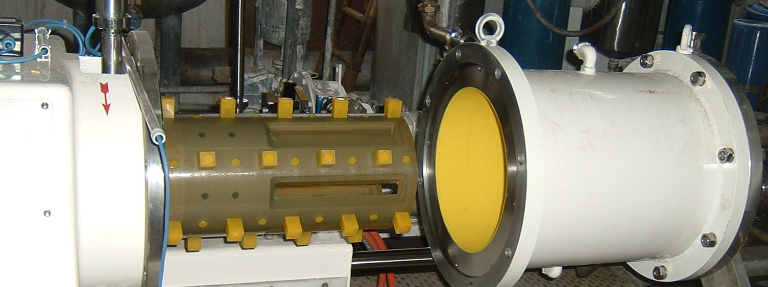

图片1: PU研磨盘式砂磨机结构图

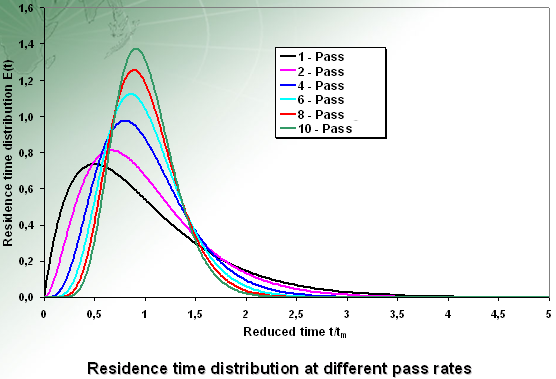

曲线一: 次数的增多与颗粒级配分布的关系

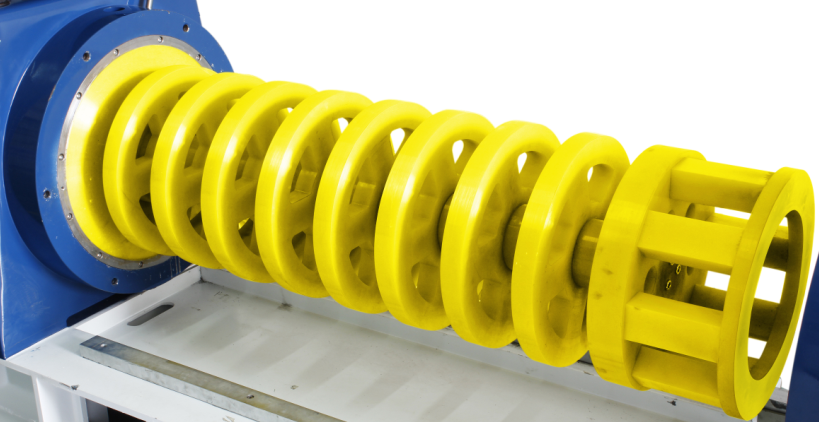

图片二: PU材质大流量棒销式砂磨机结构图

该棒销式纳米砂磨机有以下特点:

●采用了OCS敞开式动态分离系统,且该系统中的筒式分离筛网过流面积超大.如派勒公司PHN SuperMaxZeta型纳米砂磨机,搅拌转子设计为大尺寸棒销空心转子,从而留出空间放置超大的筒式分离筛网.由于OCS敞开式动态分离系统中的转子能有效的将研磨珠子阻挡在搅拌转子外围,筒式分离筛网周围几乎无研磨介质,使得物料可顺利进入而流出研磨筒体。

●棒销研磨机具有大功率及比输入大的特点,使砂磨机的研磨筒体中,具有大的单位体积密度.高能密度(2 kW/dm3)棒销式纳米砂磨机生产效率是普通砂磨机的3-5倍,即使物料在研磨筒体停留的时间很短,也能得到充分的研磨.如PHN SuperMaxZeta60(筒体容积约60升),电机功率为75 KW,与PHE 200(筒体容积200升)的盘式砂磨机的电机功率相当,适用于亚微米及纳米材料的研磨.

3.4 砂磨机筒体及研磨工具材质

热敏纸涂料用水做为溶剂,因此砂磨机筒体及研磨工具需防锈.因聚氨酯材料(PU)具有好的耐磨性能,防锈无污染,

热敏纸涂料研磨用的砂磨机的搅拌轴,研磨盘或销棒及筒体底板,都以在金属骨架上包复聚氨酯材料为好. 研磨内筒,除防锈外,还需考虑冷却,一般用不锈钢镀硬铬做成.

另一种可供考虑的材料是冷浇铸钢,由于中含有钼,钨等超硬金属,又按特殊的工艺成型,耐磨性好,国外曾用作制备炮管.冷浇铸钢有一定的防锈功能, 导热性能尚可,在研磨钛白粉(水性物料)的大型砂磨机中普遍用作研磨内筒.

3.5 热敏纸涂料砂磨机的配置

所需砂磨机的种类,大小,数量及布置,除了满足涂料的产量,种类和品种的要求外,降投资成本,充分发挥砂磨机的功能,也是需要注意的重要因素.

对砂磨机性能及功能,产品性能以及研磨过程中的变化等现象的充分了解,有助于恰当的安排热敏纸的涂料工艺.砂磨机的产能可通过样品研磨实验初步得到, 随后制定的砂磨工艺可在实际生产中进一步合理化

在热敏纸涂料的研磨中,砂磨机可布置为:

● 单机研磨

● 双机串联, 前道为盘式砂磨机,后道为棒销式砂磨机

●多机串联,一般采用高速分散機攪拌混合或乳化機,再進入一台大容量盘式砂磨机進行粗磨工藝,后道为数台棒销式砂磨机并列進細納米研磨工藝。在串联的模式中,前道盘式砂磨机都用较大的研磨珠子. 同时要找到恰当的颗粒研磨细度平衡点,使所有在串联中的砂磨机都能充分发挥其功能.

3.6 研磨工艺的优化

研磨工艺的优化可从砂磨机的线速度, 珠子的粒径大小, 珠子填充量, ,固含量及流量等方面来实现.

3.6.1 线速度

砂磨机的盘片或销棒以线速度的形式将传递给研磨珠子,使其得到1/2 MV2的(其中V为线速度), 研磨珠子再以该撞击,研磨物料,使其粉碎变细.

若线速度有V1 = 12米/秒 提高到 V2 = 15 米/秒, 则V22/V12 = 15 x 15/12 x 12 = 1.56, 即砂磨机的输入提高了56%, 大的提高了研磨效率.

3.6.2 珠子的粒径大小

若研磨珠子材质相同,在相同体积内,两种不同粒径的园珠子颗粒数目之比为N2/N1=R23/R13( 推导略). R为珠子粒径.N为筒体内珠子数.

若珠子粒径从0.5mm 减小到 0.35mm, 则 0.5x0.5x0.5 / 0.35x0.35x0.35 = 2.915. 即有该粒径的减少将使研磨桶内珠子数增加至原来的2.915倍. 这将大大的提高有效撞击及研磨次数, 此外,珠子越细,物料中细小颗粒受到研磨的概率更高.这两种因素都有利于砂磨机研磨效率的提高及将物料研磨的更细.

3.6.3 珠子填充量

若将珠子填充量从75% 提高到85%, 则 85/75 = 1.133. 即研磨桶内的珠子数量提高到原来的113.3%, 提高了研磨效率.

3.6.4 固含量

在物料流动性许可的情况下, 固含量越高,珠子与物料相遇的几率提高, 研磨效率提高, 对研磨桶体的保护及降珠子磨损也有利.

3.6.5 流量

砂磨机流量越大, 单位时间内次数增加,相应增加了物料在筒体内的运动程度, 物料与研磨介质的相互碰撞及研磨的激烈程度也有所加强,这些因素使得物料颗粒粒径分布曲线趋于变细,目标值d50 易于达到.

由于砂磨机工艺参数的优化, 棒销式及盘式砂磨机的产能都可进一步得到提升.