行业知识

分散法陶瓷喷墨打印墨水的研制

作者:admin日期:2020-04-21阅读

目前,陶瓷墨水的制造方法仍集中于分散法、溶胶—凝胶法和反相乳相法,其中,溶胶—凝胶法由于制造工艺方法原料昂贵、溶胶不稳定而受到限制;反相乳相法由于制得的墨水固含量,许多技术问题也有待解决;分散法工艺较上述两种方法简单,而且生产成本相对较。结合目前国内陶瓷色料技术上的优势,以及国内超细研磨机械制造商这两年在砂磨机方面取得的突破,分散法成为国内大部分陶瓷喷墨打印墨水生产厂家的工艺。

目前,国内陶瓷喷墨打印墨水仍然是以进口产品为主,国产墨水已经推向市场的主要有明朝科技与道氏公司。目前,国产墨水与国外墨水具有完全的兼容性,以及使用前不用清洗等优点,并基本解决了稳定性、发色、成本,以及墨水与喷头的兼容性等难题。随着墨水技术的普及,国内墨水的技术难关将很快被突破,如:禾合、威霍普、金鹰等色釉料厂家都已完成了墨水制造工艺的技术储备。

国产陶瓷墨水由于采用分散法,并结合目前佛山地区的色釉料技术优势,在色调上相对可以拓展出更丰富的色彩。特别是在黑色、黄色、棕色、蓝色等方面,可以做的更加出色,部分指标还会优于国外的同类产品。需要说明的是,陶瓷喷墨墨水对粒径的技术要求由小于100nm增加到了小于150nm。随着溶剂技术和打印喷头技术的改进,相信今后对于粒径的要求会进一步放宽到500nm以内。但是,目前国内陶瓷墨水企业遇到的难题,并不是技术层面的问题,而是陶企对国产墨水产品的不信任,而要想获得并扩大这种信任度,需要大力推广,以改变客户对国内墨水的评价,使国内墨水逐渐得到陶瓷企业的认可。

分散法制备陶瓷喷墨打印墨水

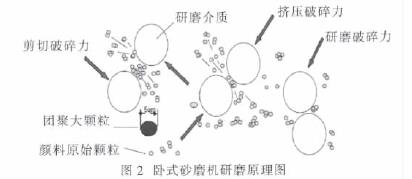

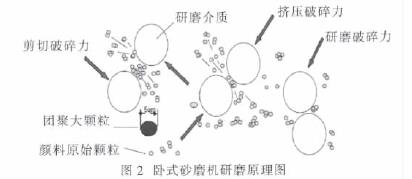

分散法即为制备分散体系的一种方法。其原则是从大块物质出发,利用机械研磨或超声分散等手段将其粉碎,制成分散体系。常用的机械研磨设备有球磨机、砂磨机和胶体磨等,但它们通常只能将物质磨细到1μm左右,而超声分散则广泛用于制备乳状液。分散法应用到陶瓷喷墨打印墨水中其原理为利用分散介质氧化锆珠研磨,将陶瓷用无机色料粉碎到纳米级后,利用醇类分散剂和油脂稳定剂使超细色料颗粒稳定地悬浮分散在墨水溶剂中。通常是将陶瓷色料预处理达到100μm以下后,再同溶剂、分散剂、稳定剂等一起经过砂磨机雾化处理,一般需要研磨4h左右,以保证粒径小于150nm的同时,粒径分布范围也窄。

3.1陶瓷喷墨墨水的技术指标要求

喷墨打印技术在陶瓷上的应用,关键在于陶瓷墨水的制备。陶瓷墨水通常由无机非金属颜料(色料、釉料)、溶剂、分散剂、结合剂、表面活性剂及其它辅料构成。无机非金属颜料(色料、釉料)是墨水的核心物质,陶瓷喷墨用墨水要求具备以下特性:

(1)要求陶瓷粉体在溶剂中能保持良好的化学和物理稳定性,不会出现化学反应和颗粒团聚沉淀。

(2)要求在打印过程中,陶瓷粉体颗粒能够在短时间内以有效的堆积结构排列,附着牢固,获得较大密度的打印层,以便煅烧后获得较高的烧结密度。

(3)要求打印的色剂高温烧成后具有良好的呈色性能以及与坯釉的匹配性能。

(4)墨水粒径分布范围窄,粒径要求在150nm以下。

(5)对溶剂要求使用可溶性的醇类,好具有亲水、亲油性质,保持较高的燃点和挥发性。

除了核心的发色主体无机陶瓷色料之外,墨水的介质是核心关键技术之一。介质的功能相当于传统的釉料作用,介质以溶剂的形式把色料粉体从打印机输送到载体上,同时控制着干燥时间。

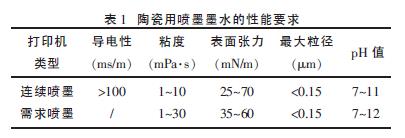

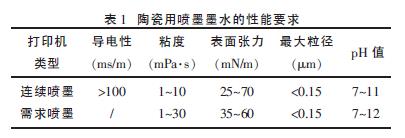

溶剂一般采用水溶性的溶剂,如:醇、多元醇、多元醇醚和多糖等。高分子分散剂帮助色料粉体均匀地分布在溶剂中,并保证在喷印前粉料不发生团聚。类似于传统花釉中使用的CMC和STTP添加剂,可以保障打印过程中的陶瓷坯体具有一定的强度,方便生产和操作,同时还可以起调节墨水的流动性能。表面活性剂可控制墨水的表面张力在适合的范围内。其性材料还有墨水pH值调节剂、催干剂、防腐剂等。陶瓷用喷墨墨水的性能要求见表1。

陶瓷墨水超细研磨时间与粒径变化

陶瓷喷墨打印对于墨水的细度要求非常严格,墨水中固化物的粒径直接影响到墨水的后期稳定性,以及保存期物化指标。同时,对表面活性剂的性能和指标提出了更高的要求,工业化生产时,墨水中的固化物含量通常要求在20%~35%之间。为了的说明问题,笔者采用卧式砂磨机进行研磨处理,试验发现,当墨水中固含量超过35%后,研磨小于500nm的时间明显增加。

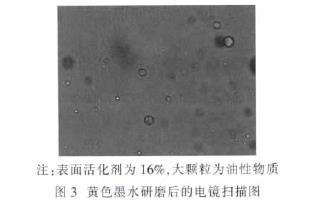

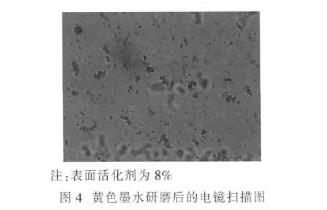

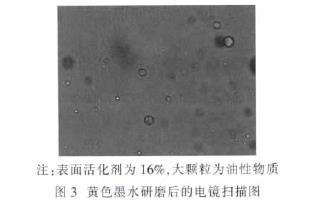

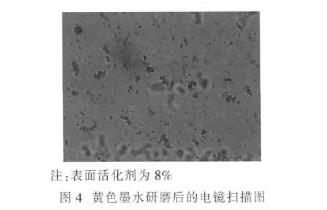

当然,随着中固化物的增加,表面剂的使用量也必须进行调整,否则容易出现团聚现象,图3为黄色墨水研磨至500nm时、研磨时间为2h、固化物含量为30%、表面剂为16%的电镜扫描图。图4为黄色墨水研磨至500nm时、研磨时间2h、固化物含量为30%、表面剂为8%的电镜扫描图。由图3可知,黄色墨水的性能较为合格。由图4可知,黄色墨水的性能较差,而且墨水发生了团聚。因此,陶瓷墨水的固含量佳范围为20%~30%,固含量偏对墨水的发色以及成本控制方面不具备经济优势。但是,当墨水中的固含量超过30%时,中的溶剂、表面剂等添加剂的调和非常重要,特别是中色料和表面

剂的量随固含量的增加而增加。另外,在选择溶剂添加剂时,需要考虑溶剂的熔点与挥发点的结合,墨水对温度的敏感度需要尽量调宽。

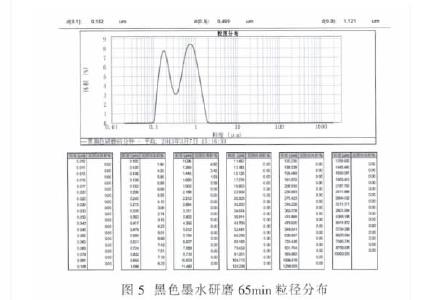

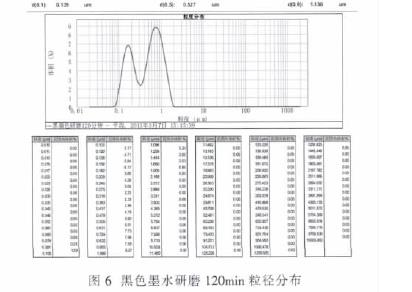

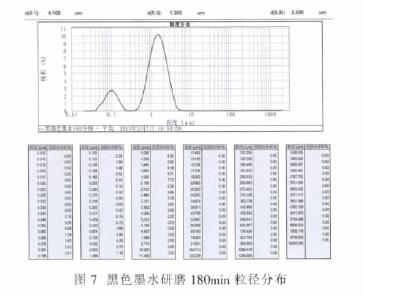

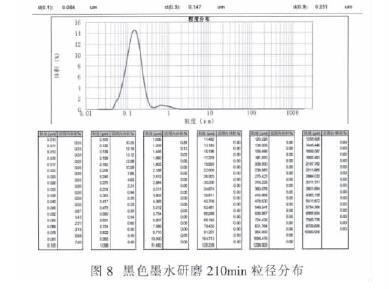

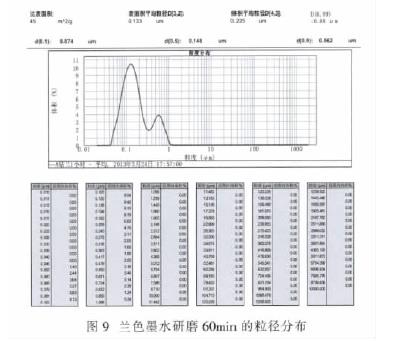

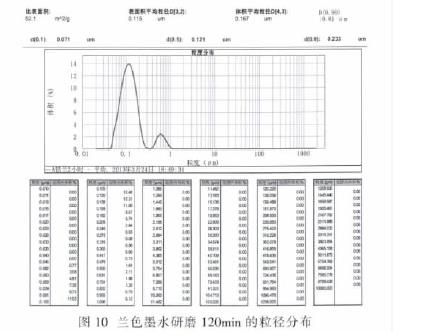

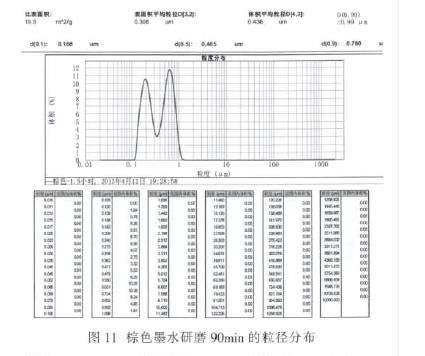

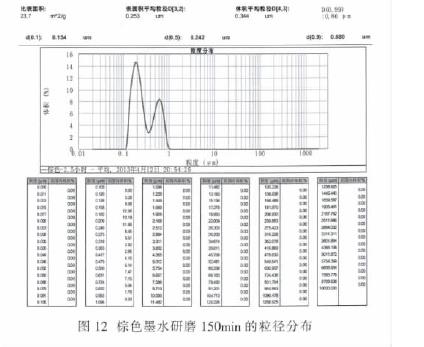

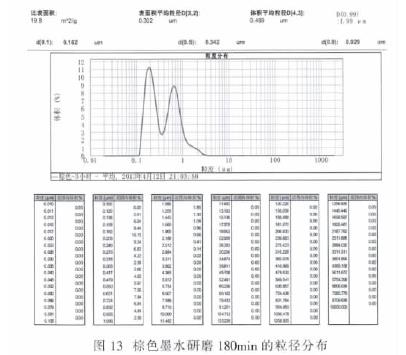

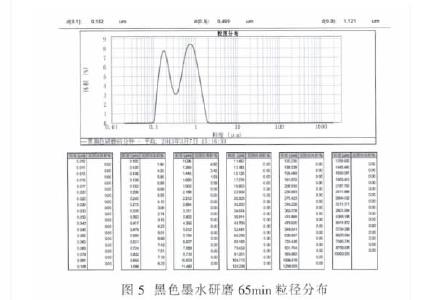

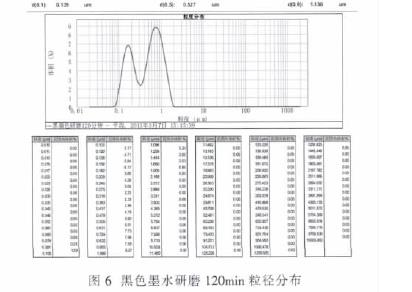

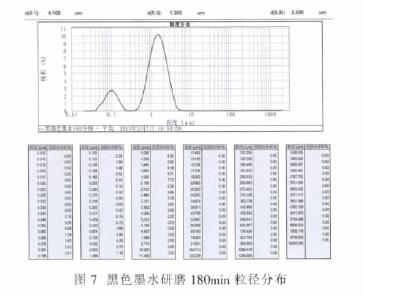

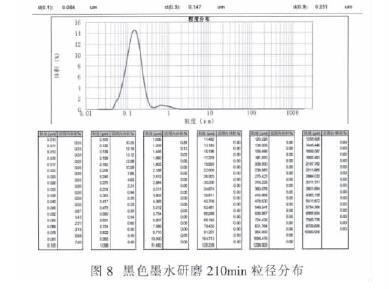

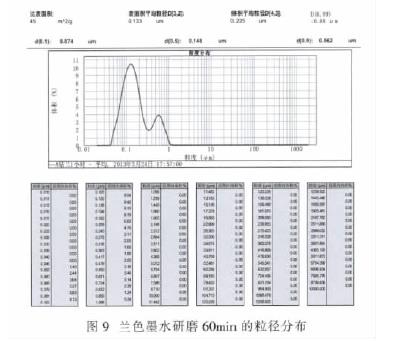

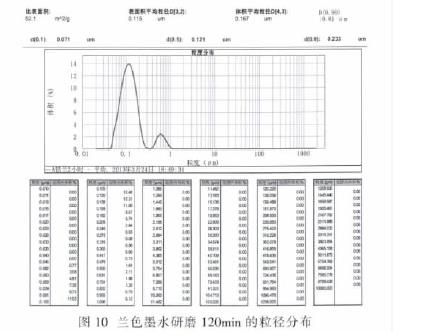

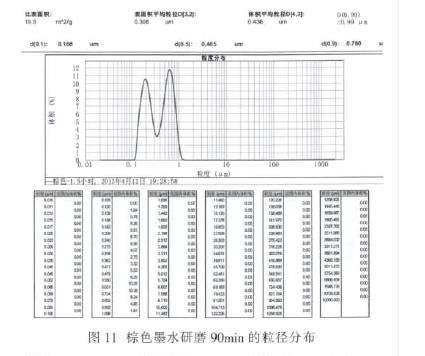

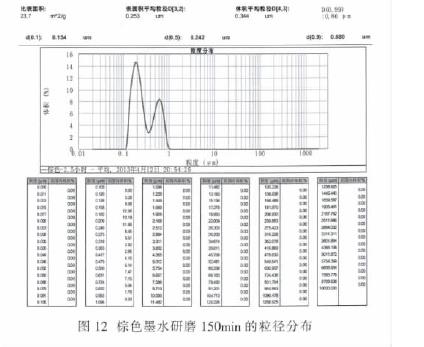

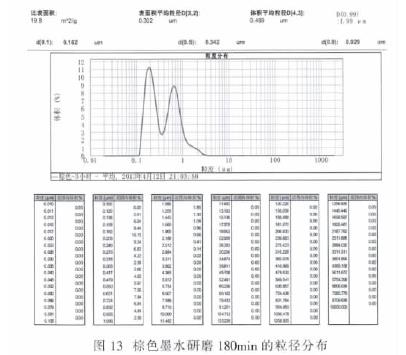

同时,为了减少砂磨机的磨损和提高研磨的效率,色料的细度需要严格控制。根据实践经验,陶瓷色料预处理的佳入机粒径范围在1μm以下,当色料粒径大于1μm时,很容易发生研磨机内的过滤网堵塞,同时,研磨时间会明显增加。另外,墨水的比列调和好之后,由于陶瓷色料是干粉状的,投入溶剂的容易发生团聚。因此,好使用球磨机进行预处理30min后,再通过一边搅拌,一边使用泵抽到砂磨机中进行加细。图5~图8为黑色陶瓷墨水加工到合格粒径小于150nm所需要的时间,以及粒径分布情况;图9~图10为兰色墨水研磨不同时间的粒径分布情况;图11~图13为棕色墨水研磨不同时间的粒径分布情况。

从上述图中可知,由于陶瓷黑色色料属于高温合成的尖晶石颜料,本身产品结构非常的稳定,硬度较高(比锆系、棕色的产品都高)。因此,研磨的时间一般相对较长,约3.5h。而类似的黄色墨水中采用的如果是尖晶石金黄类的发色剂时,通常只需要研磨2.5h就能达到150nm以下的合格粒径。

续延长时间会发现墨水的粒径已经不再变细,而是像相反的方向发展,这种团聚现象可以从图4中看出,墨水色料微的粒径在800nm以下时,开始发生团聚,导致粒径中的D90发生明显的改变。另外,其粒径分布出现了两个明显的峰值,其原因可能是研磨不够均匀导致的,也有可能是在研磨时与砂磨机转速、研磨温度的控制有关。同时,陶瓷色料中的某些成分也是容易导致团聚。因而,在选择适用于陶瓷墨水的陶瓷色料时,需要进行的优化处理和矿化剂原料的控制。

续延长时间会发现墨水的粒径已经不再变细,而是像相反的方向发展,这种团聚现象可以从图4中看出,墨水色料微的粒径在800nm以下时,开始发生团聚,导致粒径中的D90发生明显的改变。另外,其粒径分布出现了两个明显的峰值,其原因可能是研磨不够均匀导致的,也有可能是在研磨时与砂磨机转速、研磨温度的控制有关。同时,陶瓷色料中的某些成分也是容易导致团聚。因而,在选择适用于陶瓷墨水的陶瓷色料时,需要进行的优化处理和矿化剂原料的控制。

另外,陶瓷墨水要求粒径分布范围窄、物料表面物的结构是规则的,或者是光滑的。不同厂家生产的砂磨机,在效率上的差别较小,加工出来的粒径范围和晶体表面差别也较小。溶剂和表面剂对于研磨效率的影响非常大,合理的溶剂与添加剂的配比也是墨水成功研制的关键技术之一。

4结语

目前,分散法是制备陶瓷喷墨打印墨水切实可行,而又经济的工艺技术之一。实践证明,要获得较为理想的墨水,需要注意以下几个方面。

(1)选用的色料经过适当的处理后,与匹配的溶剂需再经过研磨处理雾化,可以生产出一系列丰富色彩的陶瓷喷墨打印墨水。

(2)发色剂需从饱和度、高温稳定性、耐磨性、导电率等性能方面进行考虑。

(3)溶剂与表面剂是墨水能否稳定打印的关键技术之一。

(4)需要考虑墨水中的固化物含量和粒径的要求,随着机械设备的技术改进而会进一步的放宽,如:墨水的粒径要求可能会从小于100nm,逐步提高到500nm以下。

笔者认为,陶瓷喷墨打印技术是陶瓷行业未来发展的趋势。国外陶瓷喷墨打印技术已工业化生产多年,而国内真正接触到陶瓷喷墨打印技术的核心也就在近两年。令人感到欣慰的是,在这短短的两年时间里,陶瓷行业实现了从机械化向自动化的技术进步。在此,特别要感谢国内的陶瓷机械生产企业和色釉料行业中敢于尝鲜的科研技术人员和决策者,是他们让陶瓷行业的明天更加美好。