新闻中心

水性墨水炭黑色浆分散工艺的研究

作者:admin日期:2020-05-26阅读

通过砂磨分散研制了配制水性墨水用的水性炭黑色浆。采用正交试验, 优化了水性炭黑色浆的分散工艺, 考察了乙二醇对炭黑分散的影响。结果表明:分散剂添加量2.5%, 砂磨转速2 000 r/min和研磨时间120 min为优工艺条件。添加10%乙二醇, 制得的水性炭黑色浆ζ电位为-38.5 meV, 平均粒径为117.1 nm, 放置90 d后平均粒径为159.6 nm, 具有较优的贮存稳定性和应用性能。

墨水的一般制造工艺与涂料制造相似。选用合适的、稳定的色浆, 是提高成品墨水稳定性, 提升产品的重要条件。而色素炭黑由于其结构的特殊性[ 1] , 原生粒径小、比表面积大、颗粒之间有着强的作用力, 在水中没有自分散性, 且研磨过程易发胀, 产生凝胶, 是颜料中难分散的品种之一。目前, 国内外已经进行了一些研究, 所采用的方法包括表面活性剂处理、表面接枝改性、炭黑表面氧化改性等[ 2 -4] , 开发了众多的水性炭黑色浆, 但与涂料色浆不同, 书写墨水对颜料颗粒的粒径、稳定性以及与相容性的要求较高, 因此市场上适用于中性笔用的水性墨水配制的色浆较少, 这也是中性笔用水性墨水研发的关键技术难题之一[ 5] 。本实验在充分考虑水性墨水基本的基础上[ 6 -9] , 在不改变其现有的、成熟的配制工艺的前提下, 利用正交试验,分析实验过程中各影响因素, 优化了制备工艺及产品, 制备了适用于水性墨水用的超细水性炭黑色浆, 且制备过程简单, 易于工业化生产。

1 实验部分

1.1 主要原料

6#高色素炭黑:甲级, 上海吴泾炭黑厂;三乙醇胺:分析纯, 上海凌峰化学试剂有限公司;乙二醇:分析纯, 国药集团化学试剂有限公司;分散剂:自制。

1.2 仪器

Zetasizer3000HS型动态光散射激光粒度和ζ电位分析仪:MalvernInstrumentsLtd;JEM2100F型透射电子显微镜:日本JEOL公司;SFJ-400C型搅拌、分散、研磨多用机:上海现代环境工程有限公司;MiniZeta型实验室销棒式研磨机:耐驰仪器(上海)有限公司;书写划圆仪:天津市瑞航电机电器有限

公司。

1.3 炭黑的预处理

炭黑于研钵中磨细后, 于105 ℃下烘干24 h, 取出后放入干燥器内备用。

1.4 炭黑水性色浆的制备

将自制的分散剂充分溶解于去离子水、乙二醇等混合溶剂中, 搅拌同时缓缓加入一定量的炭黑(色浆固含量以20%计), 高速分散30 min后, 再转入砂磨机(介质:氧化锆球Υ =1 mm, 填充率:70%)分散一定时间, 得到水性炭黑色浆。

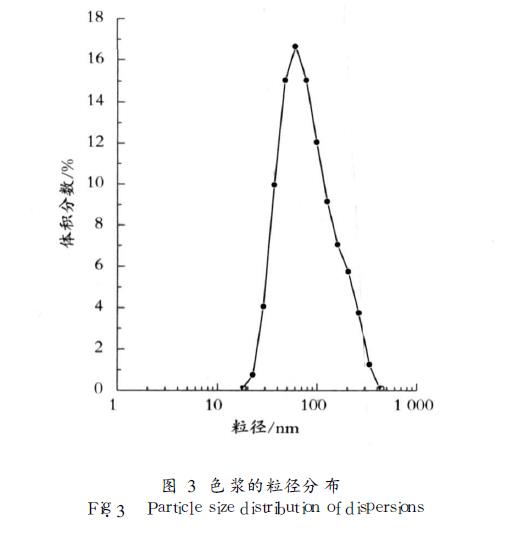

1.5 粒径分布测定

将色浆用去离子水稀释一定倍数, 利用英国马尔文仪器有限公司的Zetasizer3000HS型动态光散射激光粒度和ζ电位分析仪测定色浆的平均粒径及粒径分布图。平均粒径以Z平均粒径(Z-average)表示, 粒径分布则以体积分布图表示。

1.6 ζ电位测定

按粒径测定的方法稀释色浆, 利用英国马尔文仪器有限公司的Zetasizer3000HS型动态光散射激光粒度和ζ电位分析仪测定色浆的ζ电位。

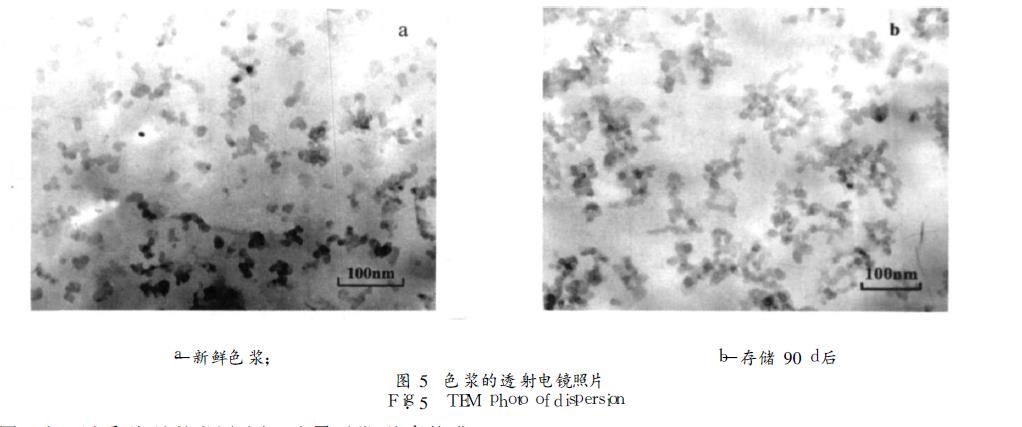

1.7 颗粒分布形态观察

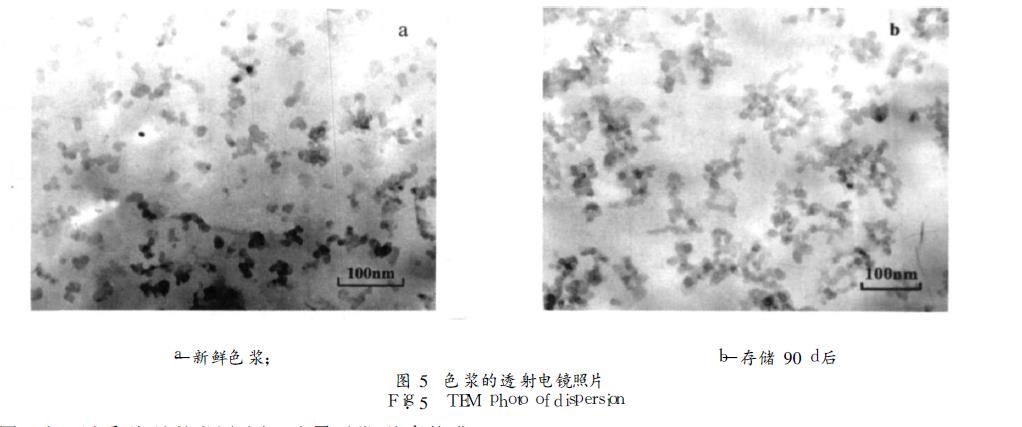

将色浆用去离子水稀释约20 倍, 用力摇匀, 滴加3 ~ 5滴液体于碳支持膜上, 干燥后, 在日本JEOL公司的JEM2100F型透射电子显微镜上进行观察。

1.8 色浆应用性能评价

将色浆按已有及工艺配制成墨水, 将墨水灌装入笔,用天津市瑞航电机电器有限公司的书写划圆仪, 根据QB/T2625— 2003的要求, 测试书写性能, 即在常温(20 ±15)℃、常湿(65 ±20)%环境下, 将测试笔装载成轴线与纸面成(65 ±5)°的倾斜角、荷载100 g、以4.5 m/min的划线速度在书写划圆仪和规定的试验纸上作螺旋状连续划线, 呈线条间距为2 ~5 mm的连续的圆圈(圆周为100 mm)。

2 结果与讨论

2.1 色浆制备工艺条件的正交试验分析

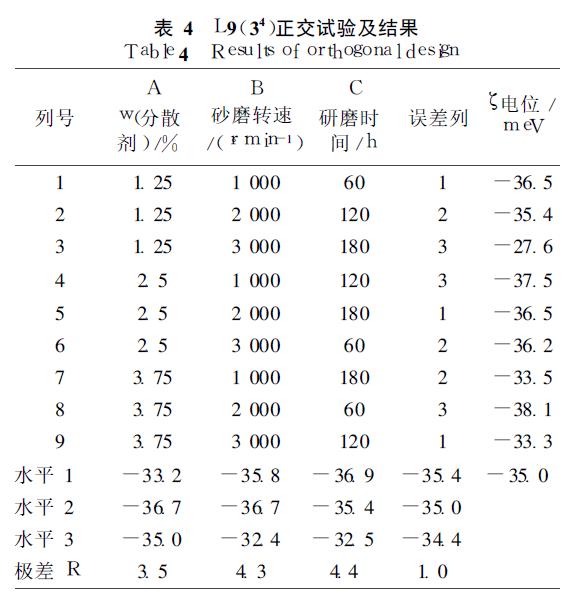

色浆制备时各种工艺是相互影响的, 为了得到一套优化的色浆制备工艺条件, 本文设计正交实验考察各工艺条件对炭黑分散效果的相互影响。对于砂磨工艺而言, 根据前述实验的初步结果及对文献的分析表明, 分散剂用量和研磨的强度都会影响色浆中炭黑的分散性以及分散稳定性, 确定以分散剂用量、

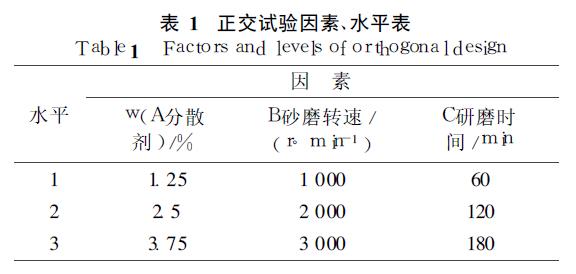

砂磨转速和研磨时间为3个因素, 考察其对分散效果的影响, 每个因素取3个水平, 采用L9(34)正交表安排试验。其中以色浆的平均粒径和ζ电位作为综合评价分散效果的指标。所选定的正交试验的各因素与水平等试验条件列于表1。

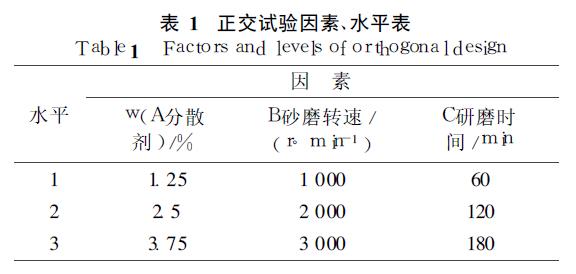

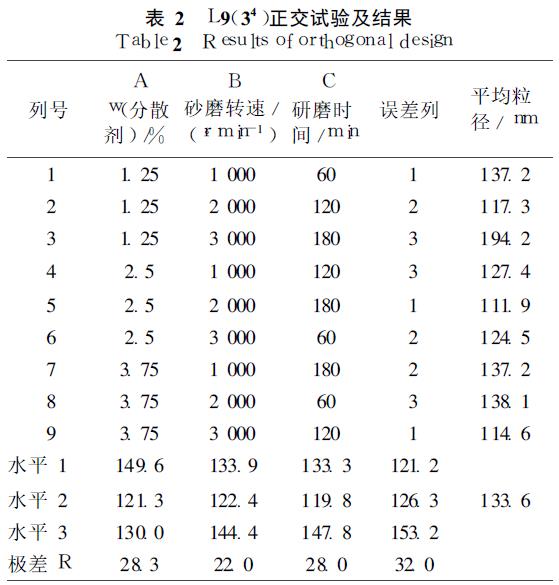

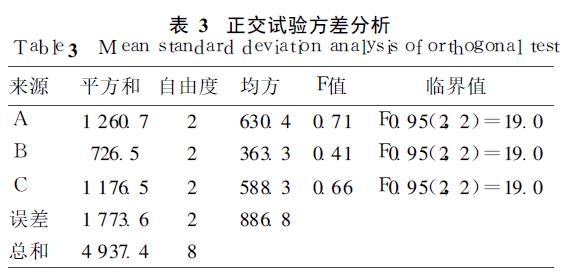

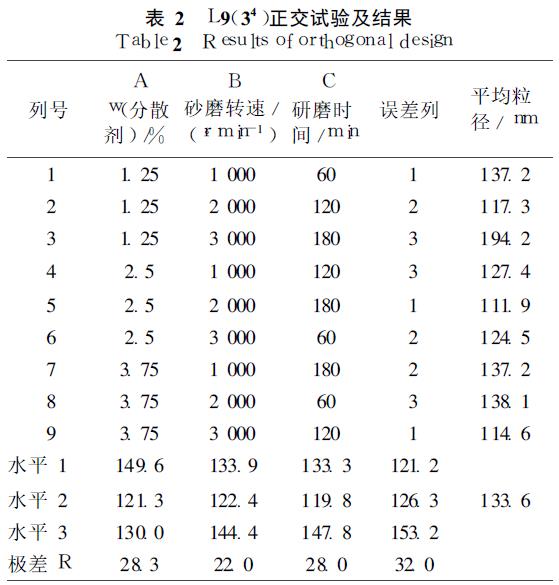

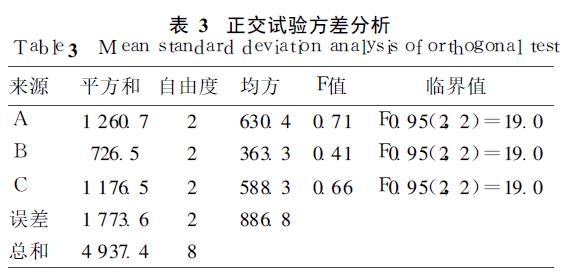

以色浆平均粒径作为观测值, 作正交试验, 并进行方差分析, 同时作显著性检验, 其中指定显著水平α=0.05, 表2和表3分别是此正交试验的结果以及方差分析。

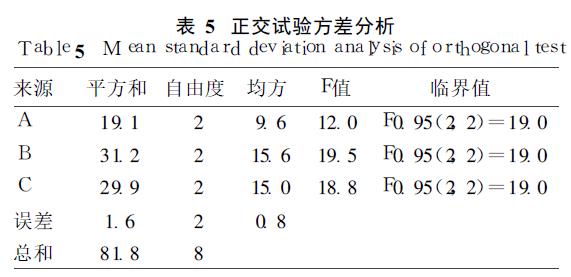

从表2中差分析可以知道, 3个因素对平均粒径影响程度的大小依次为A(分散剂用量)>C(研磨时间)>B(砂磨转速), 但是从表3中的显著性检验发现, 3个因素对平均粒径的影响都不显著, 从统计的角度讲, 这可能是因为本正交试验误差较大, 且误差的自由度小(为2), 使检验的灵敏度, 从而掩盖了考察因素的显著性。但本试验中采用了模型误差来估计试验误差, 在因素之间存在交互作用的情况下, 这也可能导致所考察的因素的显著性被掩盖。由于各因素对平均粒径的影响都不显著, 不必再进行各因素水平间的多重比较, 直接在表2中选择平均数小的水平A2、B2、C2 组合为优水平组合(A2, B2, C2), 即选择分散剂用量为2.5%, 砂磨转速为2000 r/min, 研磨时间为120 min作为佳工艺条件。但从方差分析可知考察的3 个因素其影响都不显著, 因此终的工艺条件可以以减少原料用量、降运行成本为目标, 在不降产品(即色浆的分散性)的前提下, 对通过本正交试验所得的佳工艺条件进行微调。以ζ电位作为观测值, 正交试验的结果以及方差分析分别列于表4和表5。

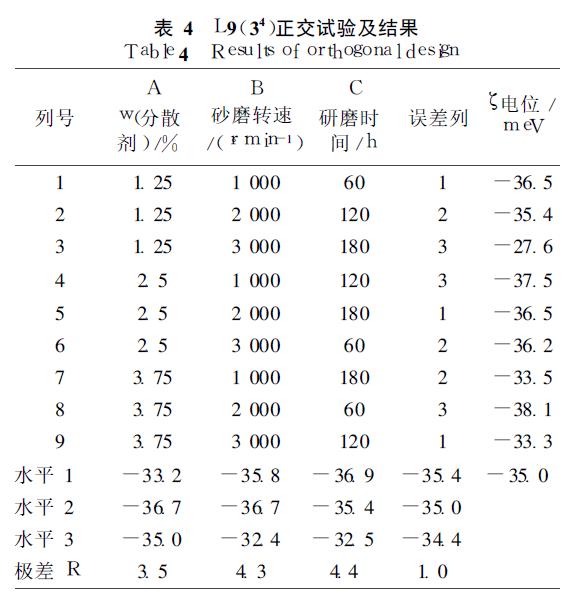

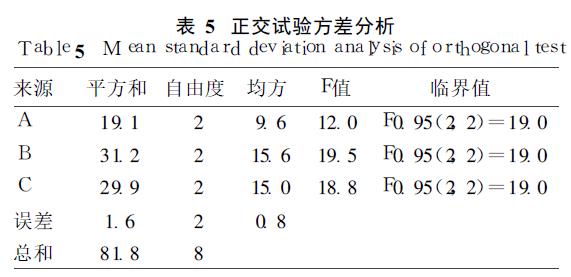

从表4中差分析可以知道, 3个因素对ζ电位影响程度的大小依次为C(研磨时间)>B(砂磨转速)>A(分散剂用量), 其中C和B 2个因素的影响程度相当。表5的显著性检验发现, 在所给定的显著水平下, 因素B(砂磨转速)的作用显著, 而A(分散剂用量)和C(研磨时间)的作用不显著。由于因素B直接代表了颗粒粉碎时所施加的机械力的大小, 在正交试验中得到此因素对ζ电位有较大影响, 这也从一方面证明了在本分散体系中, 颗粒表面的ζ电位与颗粒的大小有关,这与前面的实验结果是一致的。在表4中, 选取平均数(值)大的水平A2、B2、C1 作为优水平组合(A2, B2, C1), 即选择分散剂用量为2.5%, 砂

磨转速为2 000 r/min, 研磨时间为60 min作为佳工艺条件。对比前一正交试验所得的佳工艺条件, 因素C(研磨时间)的选择不一致, 考虑到因素C对粒径的影响并不显著, 因此可以选择研磨时间60 min作为佳工艺, 若研磨时间为60min, 则可能因为研磨时间不够, 而产生体系中大颗粒未完全打开, 粒径分布不均匀且分布宽的不良后果, 所以研磨时间60min并不适合作为佳工艺。若从后一正交试验的影响因素显著性检验结果考虑, 由于因素C作用不显著, 所以可以在因素C的1水平上, 即研磨时间60 min上作改进, 以研磨时间120 min作为佳工艺, 那么既可以保证体系中颗粒达到较小的粒径, 又可以得到均匀且窄的粒径分布, 同时又能兼顾对颗粒表面ζ电位的影响。

根据上述正交试验分析, 确定以分散剂添加量2.5%, 砂磨转速2 000 r/min和研磨时间120 min作为优工艺条件。

2.2 乙二醇对炭黑分散效果的影响

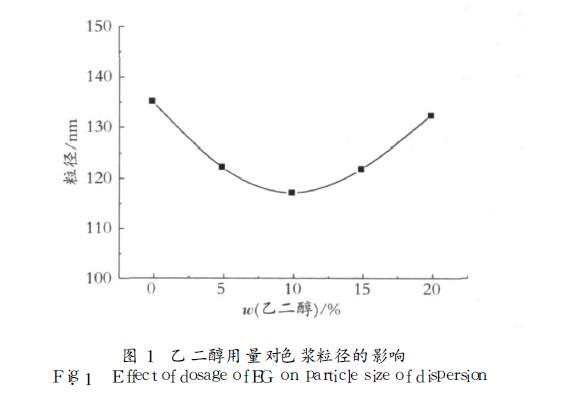

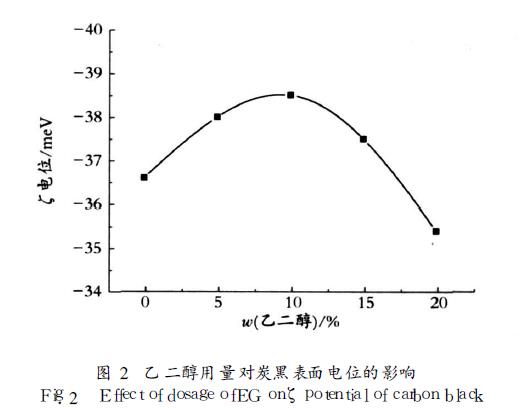

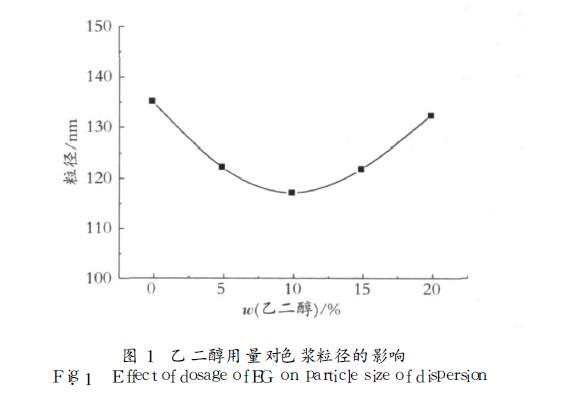

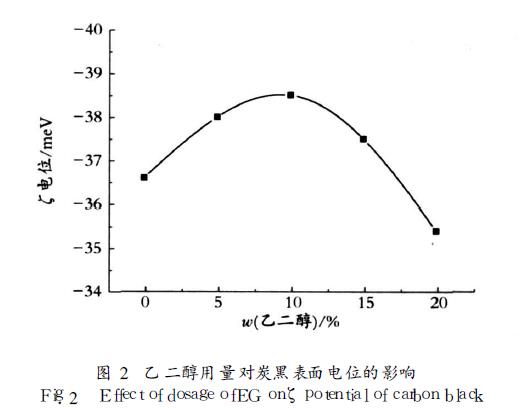

在颜料的研磨中, 颜料聚集体在机械力作用下破碎而产生新的表面, 浆料介质中的分散剂能及时在表面充分润湿和吸附, 以重新聚集。此外, 若选用合适的助剂, 降颗粒表面张力, 这样就能更加快速地对颗粒表面进行润湿, 分散剂的作用则能更加明显, 这对提高研磨效率和效果是非常重要的, 同时也能改善色浆与墨水增稠体系的相容性, 提高应用性能。本文选用表面张力较的乙二醇(EG)作为主要助剂, 采用砂磨时间为2 h的制备炭黑色浆等条件, 考察乙二醇的加入对炭黑分散效果的影响。图1和图2分别表示了乙二醇的量对色浆平均粒径以及炭黑颗粒表面电位的影响。

从图1可以发现, 色浆粒径随着乙二醇加入量的, 呈现出先变小后变大的变化趋势, 且当乙二醇用量达到10%时,色浆的粒径小。这是因为随着乙二醇用量的, 介质的表面张力降, 表现出对炭黑颗粒表面更加出色的润湿性, 分散剂的作用效果更为明显, 而当乙二醇超过一定用量

后, 由于乙二醇具有一定的润滑性, 使得颗粒在与砂磨介质在碰撞时表面打滑, 致使机械力不能完全施加于颗粒, 因而不能有效地被粉碎, 反而降了研磨效率。对比图2 也可以发现,炭黑表面ζ电位随着乙二醇加入量的, 呈现出先变大后变小的变化趋势, 当乙二醇用量达到10%时, ζ电位大, 这

是因为阴离子型的分散剂在乙二醇的协同作用下, 更有利地吸附在粒度较小, 比表面积较大的颗粒表面, 吸附量较大, 使得ζ电位也较大, 给予颗粒在分散体系中更为有效的静电斥力, 因而分散体系更为稳定, 而当乙二醇用量过大时, 乙二醇与分散剂在炭黑表面发生竞争吸附, 减少分散剂在炭黑表面的吸附量, 从而导致了ζ电位降, 粒径。

2.3 工艺优化后色浆各性能测试

据前述分析, 以分散剂添加量2.5%, 砂磨转速2 000 r/min和研磨时间120 min作为优工艺条件;以10%乙二醇作为溶剂兼助分散剂, 三乙醇胺作为pH调节剂, 制备颜料固含量为20%的水性炭黑色浆。该工艺条件下制备的色浆的各项性能测试结果分析如下:

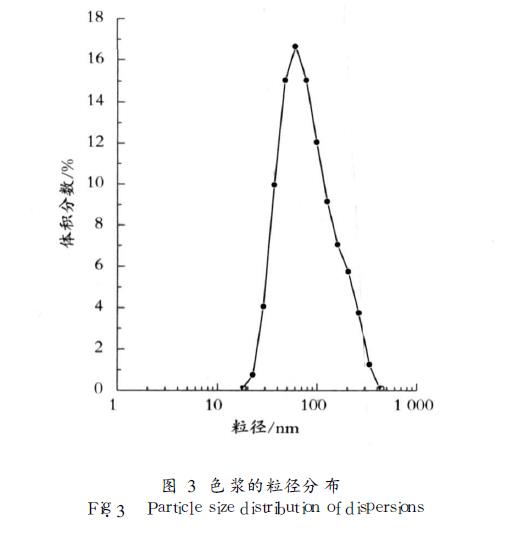

(a)平均粒径和粒径分布:色浆的平均粒径为117.4 nm,粒径分布窄, 近似单峰, 如图3所示。

(b)ζ电位:该色浆的炭黑颗粒表面ζ电位为-38.5meV。

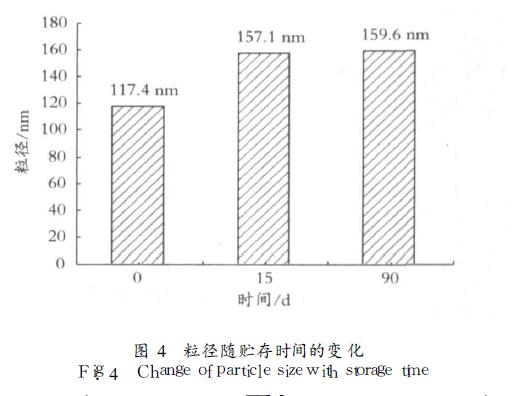

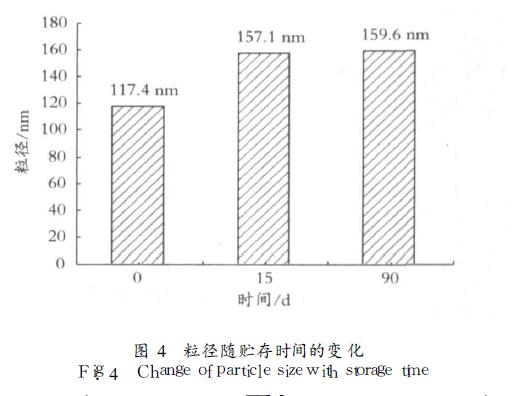

(c)贮存稳定性:所得色浆在常温下贮存, 图4显示了新鲜色浆与贮存15 d及90 d之后的平均粒径变化情况。在15 d时测得其平均粒径为157.1 nm, 90 d时测得其平均粒径为159.6 nm。

图5为色浆的透射电镜(TEM)照片, 其中a为新鲜色浆的TEM照片, b为贮存90 d后色浆的TEM照片。观察两者的整体分布情况, 均呈现了较好的分散性, 新鲜色浆团聚现象少, 而贮存90 d后的色浆, 虽然出现了颗粒团聚的现象, 但是各团聚体彼此之间粘连较少, 边界清晰, 未出现颗粒严重聚集的不良情况。因此未出现颜料沉降的现象。

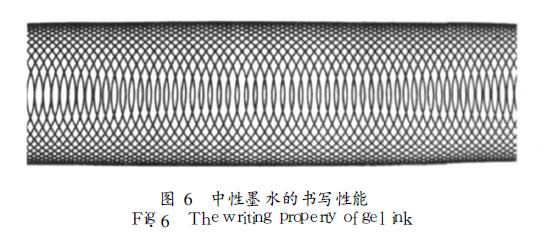

(d)色浆的应用性能

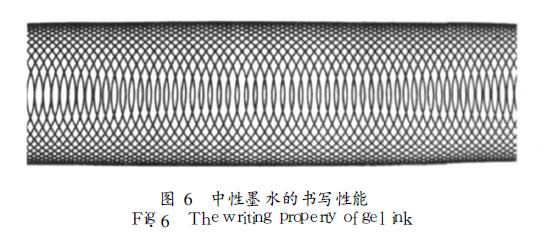

将色浆配制成中性笔墨水, 未出现絮凝、沉淀现象, 将墨水灌笔进行划圆测试, 见图6。

进行了对比。研究结果表明:

(1)随定-转子反应器转子转速N的, 乳液的平均粒径逐渐减小, 粒径分布变窄, 在转速为2 800 r/min时, 乳液的平均粒径可以达到2.942 2 μm;

(2)随乳化时间te及乳化剂用量c的, 乳液的平均粒径变小, 粒径分布变窄。

(3)相同实验条件下, 利用定-转子反应器制备的乳液的平均粒径比采用超声波乳化机制备乳液的平均粒径小, 且粒径分布窄。

本文的研究结果表明, 采用定-转子反应器制备乳液是可行的。鉴于定-转子反应器具有结构简单、操作稳定、放大效应小等优点, 有必要进行更为系统的研究, 为工业化应用奠定基础。