新闻中心

制备工艺对水性喷墨油墨性能的影响

作者:admin日期:2020-07-21阅读

水性喷墨油墨的性能主要受两个方面的影响:一个是原材料的选用;一个是油墨的生产工艺。

在本章里面主要通过实验来进行分析研究生产工艺对水性喷墨油墨性能的影响,将这个因素放在前面进行分析研究主要从两个方面考虑:一、这一部分涉及到的实验无论是从油墨的研磨分散到后续的性能的测定都有包括,通过这一部分详细的介绍,下一章的部分实验以及测定方法即可以不再叙述;并且在这一部分通过分析研究得出合理的生产工艺后,对于后续研究分析原材料对水性喷墨油墨的性能也可以起到一个铺垫的作用。

对于生产工艺对水性喷墨油墨性能的影响,作者在设计实案时主要考虑到无论是从油墨的生产工艺方面还是从油墨的性能方面都牵扯到很多因素,这样“多头对多头”的一个研究方案势必会造成实验的繁琐性,数据的庞大也会影响到终的结论的统计。

鉴于水性喷墨油墨从研磨分散到终的成品油墨,都是以流体或液体的形态呈现,而流体的主要的特性就是其分散性。所以实案的设计初衷就是以油墨的分散性作为突破口:先分析生产工艺对油墨的分散性的影响,进而分析分散性对油墨性能的影响,终将所有结论进行整合。以此来探讨生产工艺对水性喷墨油墨性能的影响。

3.1 制备工艺对油墨分散性的影响

3.1.1 实验用品

丙烯酸共聚体:济南远祥化工有限公司

聚醋酸乙烯乳液:济南润升化工原料有限公司

3.1.2 实验仪器

HSMB-型实验室篮式研磨机:上海琥崧机电科技有限公司

刮板细度计:天津市宏洲建筑工程试验仪器有限公司

HJ-6 A型数显恒温多头磁力搅拌器及六联磁力加热搅拌器:江苏省金坛市友联仪器研究所

3.1.3 实验原理及方法

水性喷墨油墨在生产制作时,先将色料以及填充料等固体组分在连接料和溶剂当中均匀的分散,这主要通过搅拌设备来实现;之后把分散好的墨料放入研磨机中进行研磨[20]。

在整个过程中,影响到油墨固体颗粒粒径大小的因素主要包括树脂的添加次序、研磨介质的类型及大小、研磨时间。在实验设计中,主要依次更改上述影响因素,来研制不同的油墨,终通过刮板细度计来测量相应油墨的粒径分布,通过分析数据来得到各影响因素对油墨固体颗粒粒径大小的影响效果,终推出其对油墨分散性的影响。

3.1.4 实验的分析与检测

油墨在研制时用的树脂有两类:研磨树脂、调稀树脂。前者的相对分子量很大,研磨时能够将液体中的颜料颗粒很好的分散开,但是在油墨干燥后的成膜性能还有附着性能不如调稀树脂的好;相反,调稀树脂在耐研磨方面效果不是很好,如果研磨时间过长就会出现“破乳”现象,本身的结构就会发生改变,本来良好的成膜和附着性能也会发生改变[21]。 油墨在生产时分情况选择同时或者依次加入这两种树脂进行研磨[22]。前者的油墨生产工艺要相对简单,直接一次性将两种树脂加入到颜料中通过研磨终得到油墨成品。后者相对繁琐,要先把颜料颗粒在研磨树脂里面分散、研磨后得到基墨,再和调稀树脂进行混合,从而得到油墨成品。

由此,树脂的添加顺序以及整个过程中的研磨介质、研磨时间也都会影响到终油墨的粒径大小。

对于油墨的粒径大小的测量,是通过刮板细度计来实现的。刮板细度计的测量方法如下:

将研制的油墨样品,取出数滴,滴入刮板沟槽深部位,即刻度值大部位。双手持刀,从该位置将刮刀拉向刻度的小部分(注意保持刮刀与刮板垂直),立即(5s以内)以与沟槽平面呈15°-30°角,对光观察沟槽中粒径的位置,并记录相应的刻度。

3.1.5 结果与讨论

(1)树脂添加顺序对油墨分散性的影响

实验中选用相同的黄墨组分进行研磨油墨,只是改变了树脂的添加顺序,一组先添加研磨树脂,等油墨研磨完成后再添加调稀树脂进行分散;二组直接将研磨树脂和调稀树脂进行添加研磨油墨。

通过使用刮板细度计测量两组油墨粒径大小时,发现一组油墨的粒径分布要比二组的要小,并且粒径分布范围也要窄的多。

这主要是因为研磨树脂的粘度会随着调稀树脂的添加而降,从而影响到颜料在树脂溶液中的分散效果,进而使得研制的油墨的分散粒径较大;而如果先加入研磨树脂,由于其粘度较大会将颜料颗粒进行很好的分散,等将调稀树脂加入后,油墨的粒径也不会明显,这样配制的油墨就有很好的分散性。

(2)研磨介质的类型对油墨分散性的影响

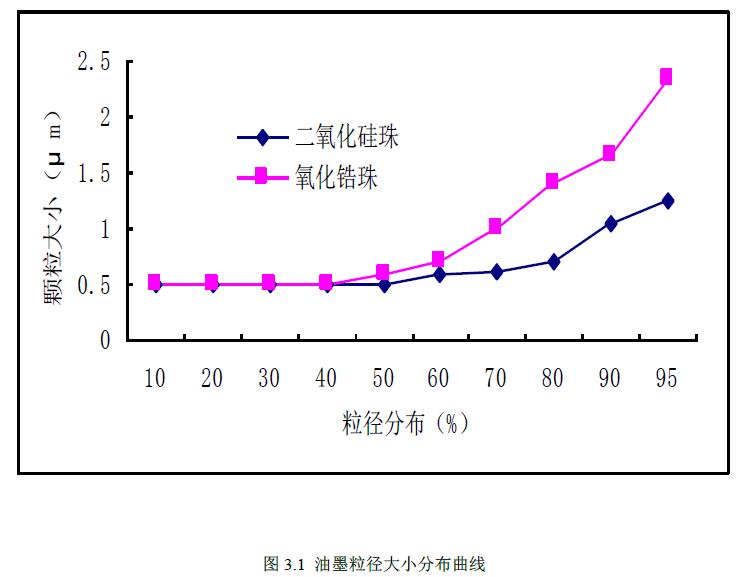

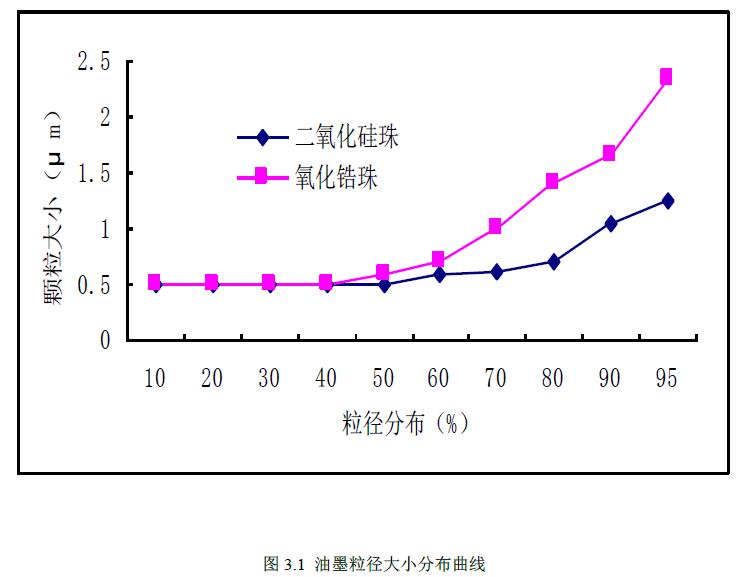

实验中选用体积大小相同的研磨介质氧化锆珠和硅酸锆珠,在相同的实验条件下对等量同成分的油墨进行研磨,之后使用刮板细度计测量两组油墨组分中颜料颗粒的粒径,选用粒径分布不同的油墨重复刚才的实验步骤,后绘制出油墨的粒径大小分布曲线,见图3.1。

从图3.1 中可以得出,使用氧化锆珠研制的油墨的粒径大小要比硅酸锆珠研制的小,也就是说在研磨效果方面氧化锆珠作为研磨介质要好。特别是对于粒径分布在95%的油墨,使用两种不同的研磨介质研制的油墨其粒径大小相差1μ m。当然对于粒径分布较小的油墨,两种研磨介质的研磨效果差不多。

这主要是受两种研磨介质类型不同的影响:其中氧化锆珠的比重是6.0 g/cm³,而硅酸锆珠的比重约为2.5 g/cm³。当两种研磨介质的粒径和运动速率都相同时,其研磨效果就主要取决于各自的比重:比重大的球体储存的也就大,在研磨时就会给接触到的颜料颗粒较大的剪切力。这就是氧化锆珠对颜料颗粒研磨效果好的原因。

其实对于颜料颗粒在研磨后的粒径小值的影响因素,还要考虑研磨介质的粒径大小。因为在油墨体系中研磨介质之间的缝隙终决定了其对颜料颗粒研磨效果:颜料颗粒的粒径会随着缝隙的减少而减少,由于这两组实验中用到的研磨介质的体积相同,所以对于粒径分布较小的油墨,两种研磨介质的研磨效果差不多。

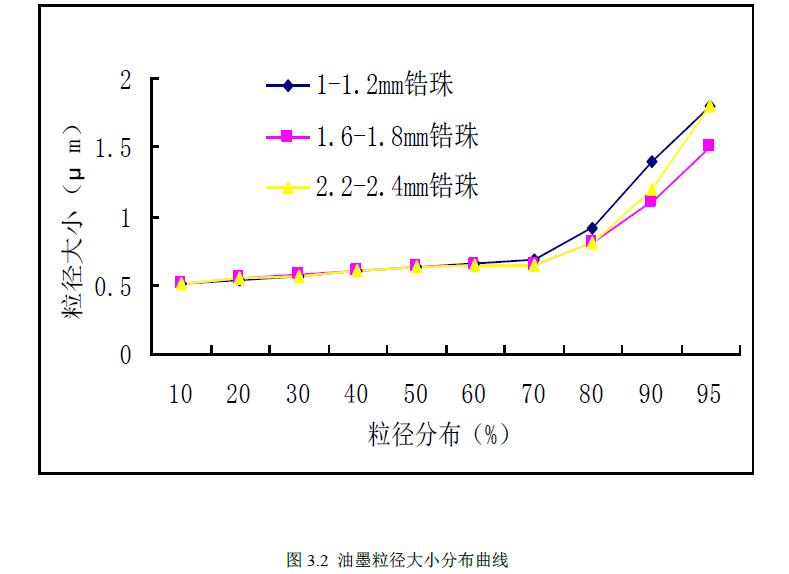

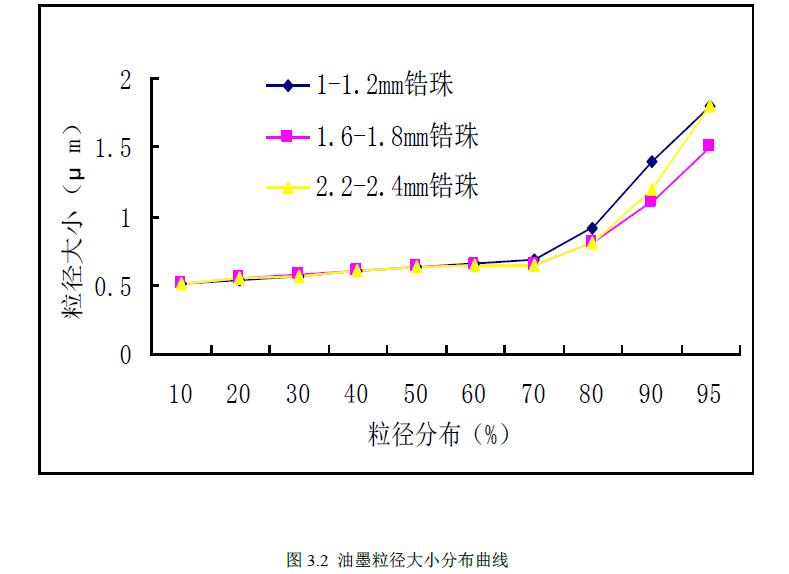

(3)研磨介质的大小对油墨分散性的影响选取三种粒径大小不同的氧化锆珠作为研磨介质,同时保证在相同的研磨工艺下使用砂磨机对等量的基墨进行研磨,将研磨后的颜料颗粒大小使用刮板细度计进行测量,得到各自的数据。根据这一实验原理选择不同粒径分布的油墨来逐一研磨测数,终将所有数据统一绘制油墨粒径大小曲线图。

从图3.2 中可以得出,大小为1.6mm-1.8mm 的氧化锆珠研磨的油墨分散性能。在使用研磨机对颜料进行研磨分散时,研磨介质和颜料颗粒在溶液内的碰撞频率直接影响着研磨效率。而容器内两者之间的碰撞频率和研磨介质粒径的立方成反比关系,所以在砂磨机筒内颗粒小的研磨介质要比颗粒大的研磨介质因碰撞产生的剪切作用力要大的多,选用较小粒径的研磨介质可以提高颜料的研磨分散效果。

然而颜料的研磨分散效果不取决于粒子间的碰撞频率,还要受到彼此间碰撞产生的剪切力大小的影响。而粒子因碰撞产生的剪切力,却和粒子的直径呈正比。由此看来,在选择研磨介质时也不是粒径越小越好:当粒径大小达到一定值时,粒子间的碰撞剪力会急剧减小,不足以将颜料颗粒分散,也达不到好的研磨效果。

(4)研磨时间对油墨分散性的影响

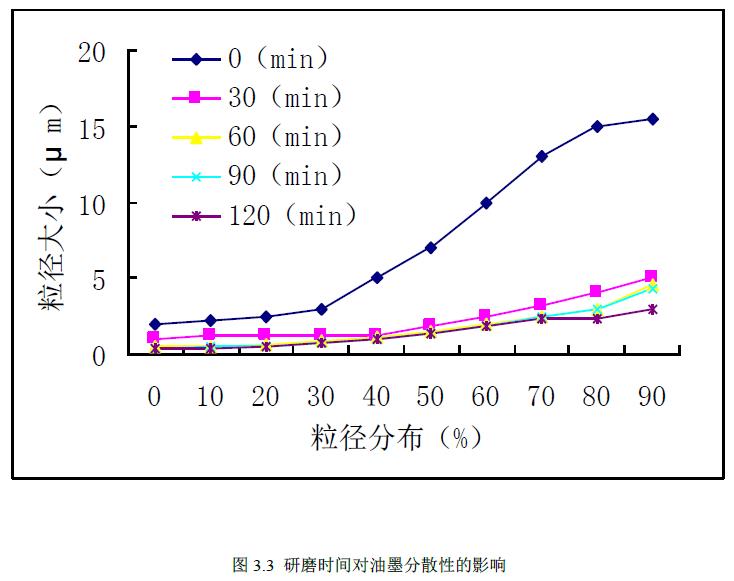

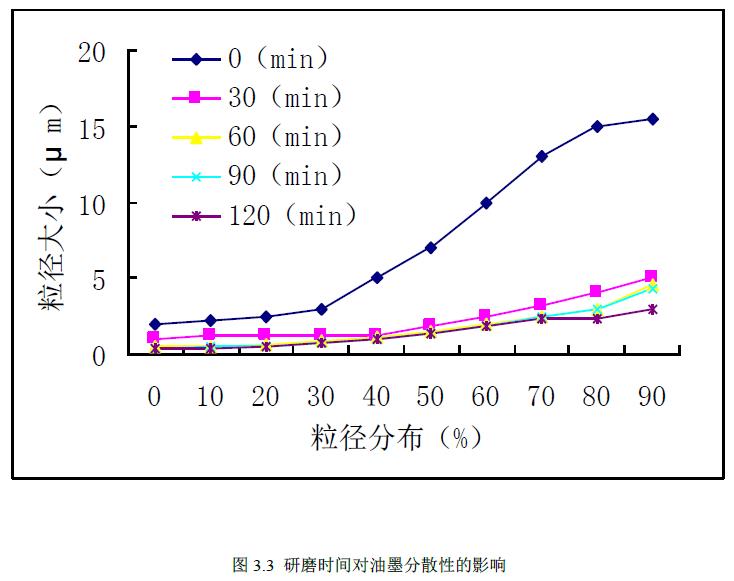

在油墨分散实验中保证各项参数不变,定时取出适量的黑色油墨样品,并测量其粒径大小,并绘制曲线,测量数据见图3.3(并将粒径大小不同的油墨各取等份,留作下一组实验用):

从图3.3 中可以分析出,在研磨过程中随着时间的增加颜料的粒径大小会逐渐减小:粒径小的颗粒的变化不大,粒径大小随着时间的增加基本没什么变化;对于高粒径的油墨就有很明显的变化,当研磨时间增加时,粒径就会很明显的变小,但是超过了1 小时,粒径就不会有那么明显的变化了。

在研制油墨时,颜料颗粒会在与研磨介质的发生碰撞,在剪力的作用下变小。然而由于设备本身限制以及研磨介质间存在的空隙,使得颜料颗粒不能无限制减小,当达到一个小值后就基本上不再减小。