新闻中心

砂磨机制备铜基营养保护剂悬浮剂的工艺优化

作者:admin日期:2020-07-28阅读

为提高铜基营养保护剂悬浮剂的悬浮率和稳定性,通过正交实验和单因素实法,从浆料质量分数、研磨转速、研磨介质与浆料质量比及研磨时间4 个因素出发,研究了通过砂磨机制备铜基营养保护剂悬浮剂的优化工艺。结果表明: 研磨转速对制剂粒径影响大; 研磨介质与浆料质量比对制剂分散颗粒比表面积影响大; 浆料质量分数对粒径和比表面积的影响均小。其佳制备工艺条件为: 浆料质量分数60%,研磨转速1 500 r /min,m( 研磨介质) ∶ m( 浆料) = 1. 5∶ 1,研磨时间80 min。在此条件下,所得铜基营养保护剂悬浮剂的悬浮率均大于90%,且其分散性、水质适应性和水温实验均符合相关标准要求。研究结果可为铜基营养保护剂的开发应用提供理论基础及工艺参考。

铜基营养保护剂主要成分为氢氧化铜,其作为一种铜基剂,已广泛用于果树、蔬菜和花卉等经济作物上,可有效防治柑橘溃疡病、葡萄霜霉病、苹果褐斑病及番茄灰霉病等病害[1]。悬浮剂具有悬浮率高、无粉尘污染、可与水以任意比例混合分散、在植株表面附着力强、耐雨水冲刷、成本及药效持久等优点[2–4]。

目前悬浮剂的加工大都采用砂磨分散法( 又称湿法粉碎法) ,其中,砂磨机是砂磨分散工序中重要的设备。该工序主要包括润湿、研磨和分散3 个阶段[5–7],后得到的制剂粒径在0. 5 ~5 μm 之间,平均粒径为2 ~ 3 μm。通过该方法生产的悬浮剂从胶体化学的角度评价是介于胶体分散体系( 粒径0. 001 ~ 1 μm) 和粗分散体系( 粒径1 ~ 100 μm) 之间[8]。影响砂磨机研磨效率的因素较多,主要包括研磨介质、浆料温度、搅拌转速、研磨时间及砂磨机参数等[9]。目前,砂磨机已被广泛运用于油漆、涂料、化妆品、食品、燃料、油墨及药品等领域[10–13],但尚未见有关其在铜基营养保护剂生产中应用的报道。笔者通过将氢氧化铜原药与助剂、填料等混合搅拌均匀后用砂磨机进行研磨分散,从研磨时间、研磨转速、浆料质量分数、研磨介质与浆料质量比4 个因素出发,通过测定、比较所得悬浮剂的平均粒径( D50值) 、D97值和悬浮剂分散颗粒的比表面积,拟找出通过砂磨机研磨制备该铜基营养保护剂悬浮剂的佳工艺条件,并对所制得产品的质量性能进行了检验分析。

1 材料与方法

1. 1 供试材料

铜基营养保护剂由山东农业大学“土肥资源高效利用工程实验室”下属的新型肥料中试与示范基地生产,其为( 以质量分数计) : 氢氧化铜60%,尿素32%,润湿剂EFW( 烷基萘磺酸盐和阴离子润湿剂的混合物) 2%,分散剂D-425( 烷基萘磺酸缩聚物钠盐) 3%,其他填料3%。EFW 和D-425

均购自阿克苏诺贝尔上海有限公司。所有固体成分在加工实验中统一用“浆料”表述。

1. 2 仪器设备

SFJ400 实验型分散砂磨机,研磨腔容积为2 L,分散盘直径为400 mm; 研磨介质氧化锆珠直径为2. 5 ~ 3. 0 mm;BT-9300H 激光粒度仪( 丹东市百特仪器有限公司) 。

1. 3 实法

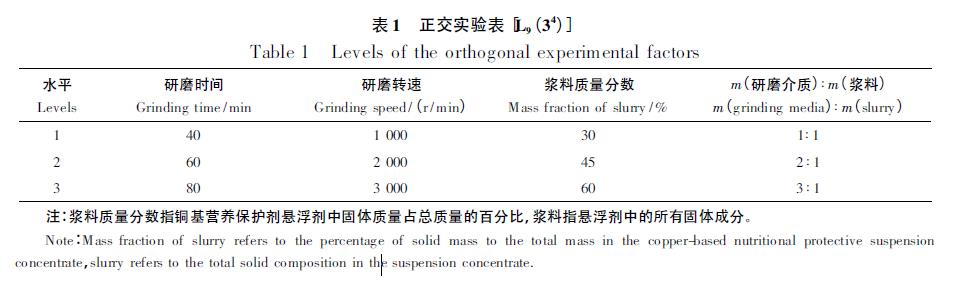

运用正交实验设计L9( 34 ) 进行4 因素[研磨时间、研磨转速、浆料质量分数、研磨介质与浆料质量比]3 水平的正交实验( 表1) ; 采用单因素实法确定铜基营养保护剂悬浮剂砂磨粉碎的佳工艺条件,具体方法为: 固定其中3 个研磨因素,只针对某一个因素设计一系列梯度进行实验; 后通过激光

粒度仪等测定该制剂产品的各项性能指标。

1. 4 性能指标测定

通过激光粒度仪测定所得样品的D50和D97值,以及悬浮剂分散颗粒的比表面积。悬浮率测定按照GB /T 14825—2006“悬浮率测定方法”[14]进行。

分散性测定: 向250 mL 量筒中加入249 mL 自来水,用注射器取1 mL 待测悬浮剂,从距量筒水面5 cm 处滴入水中,观察分散状况。水温的影响测定: 在3 个250 mL 的量筒中分别加入15、25 和35 ℃的蒸馏水各249 mL,其余同分散性测定,观察不同水温下的分散状况。水质适应性测定: 在3 个250 mL 的量筒中分别加入0、342 和500 mg /L 的硬水各249 mL,其余同分散性测定,观察待测悬浮剂在不同水质中的分散状况。

2 结果与讨论

2. 1 正交实验中各因素对制剂粒径和比表面积的影响

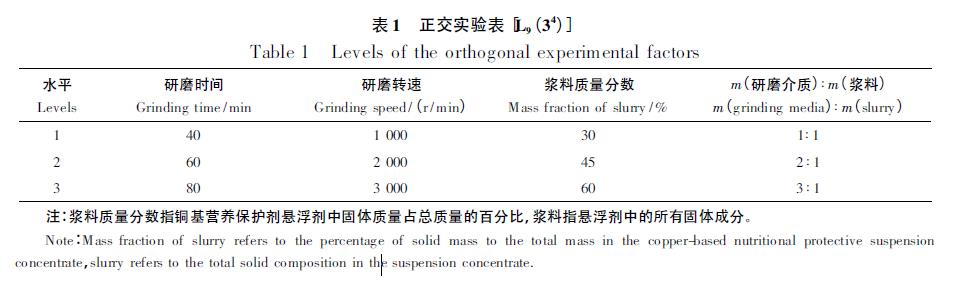

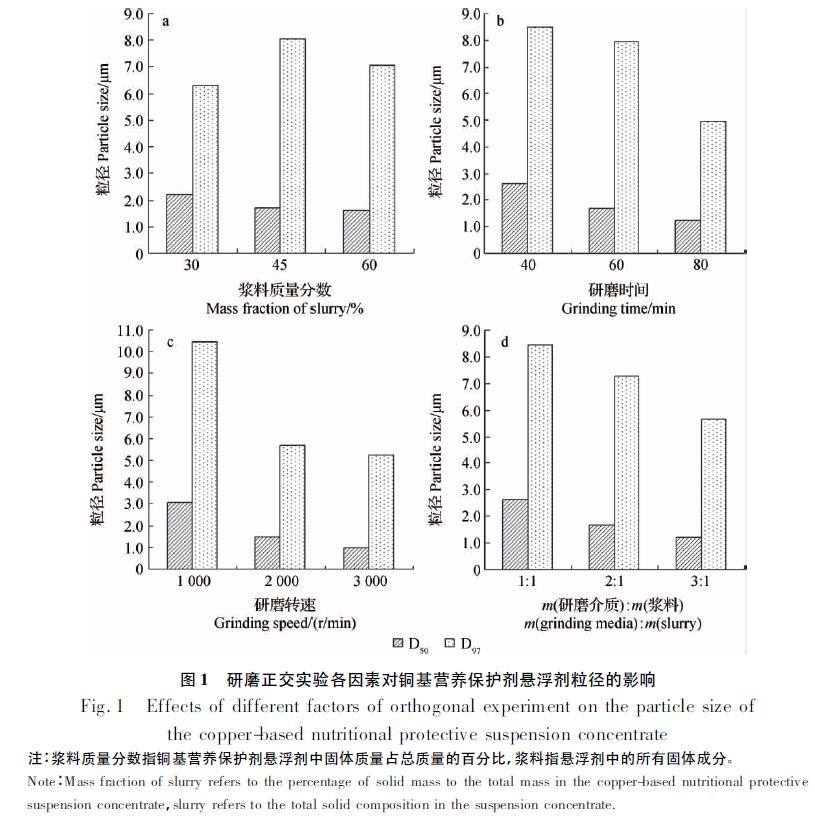

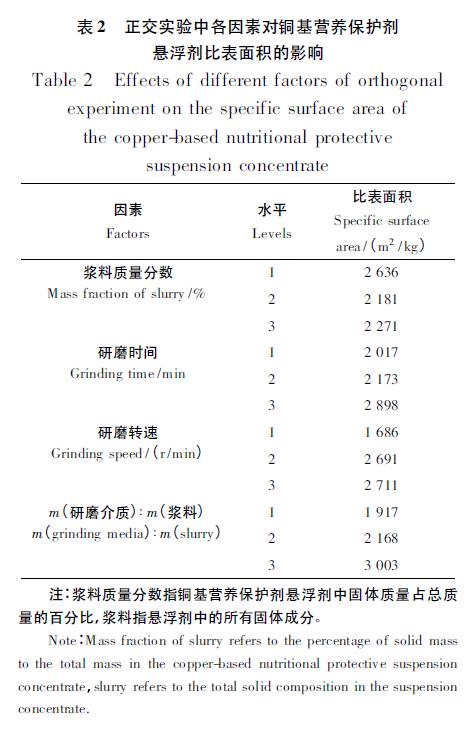

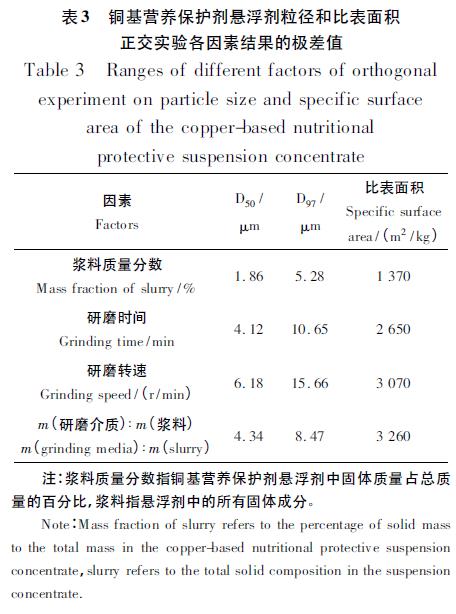

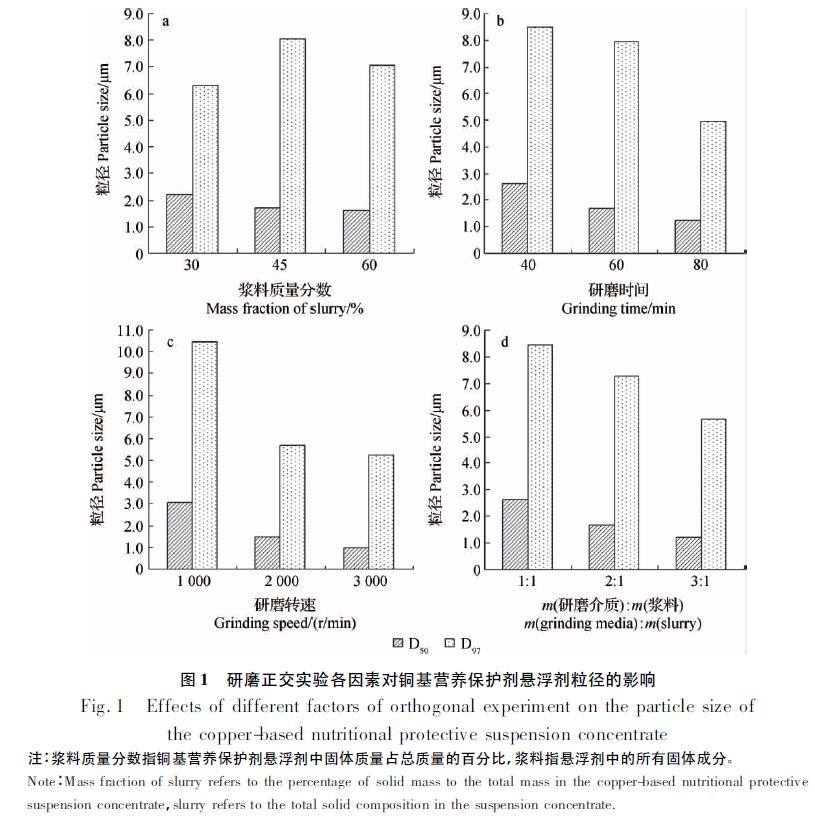

正交实验结果( 图1、表2 和表3) 表明,研磨时浆料质量分数对粒径的影响较小。当浆料质量分数为45%和60%时,D50值差异不大( 图1a) ; 当其质量分数为30% 时,制剂分散颗粒的比表面积大。通常粒径越小时,比表面积越大[15]。随着研磨时间延长,D50和D97值逐渐减小( 图1b) ,比表面积显著。随着研磨转速增加,D50和D97值也逐渐减小,

当转速由2 000 增加到3 000 r /min 时,粒径差异不显著( 图1c) ,比表面积增加也较小。随着研磨介质与浆料质量比的增加,D50和D97值迅速减小( 图1d) ,比表面积随之显著。

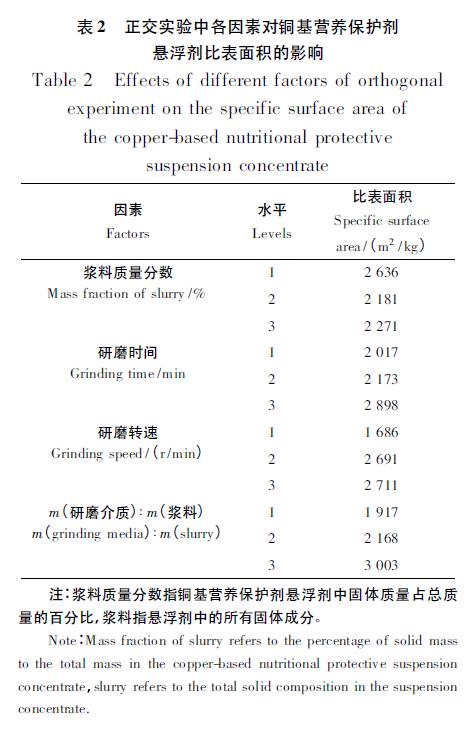

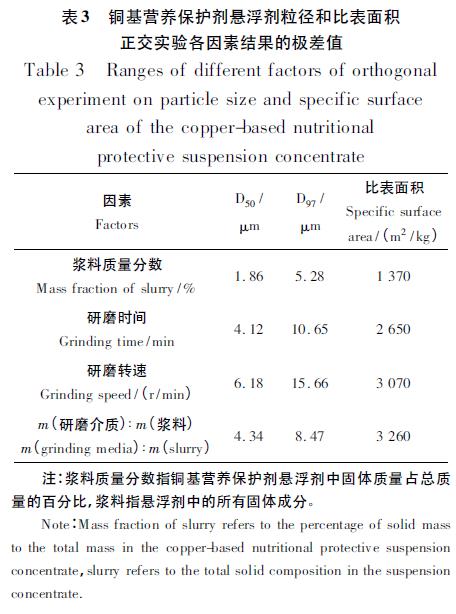

针对D50值而言,4 个因素的影响程度依次为:研磨转速> 研磨介质与浆料质量比> 研磨时间> 浆料质量分数; 就D97值而言,该顺序依次为: 研磨转速> 研磨时间> 研磨介质与浆料质量比> 浆料质量分数; 对于比表面积则是研磨介质与浆料质量比>研磨转速> 研磨时间> 浆料质量分数( 表3) 。可见,

针对D50值而言,4 个因素的影响程度依次为:研磨转速> 研磨介质与浆料质量比> 研磨时间> 浆料质量分数; 就D97值而言,该顺序依次为: 研磨转速> 研磨时间> 研磨介质与浆料质量比> 浆料质量分数; 对于比表面积则是研磨介质与浆料质量比>研磨转速> 研磨时间> 浆料质量分数( 表3) 。可见,

研磨转速对粒径影响大; 研磨介质与浆料质量比对制剂分散颗粒的比表面积影响大; 而浆料质量分数对制剂粒径和比表面积的影响均小。

2. 2 单一因素对铜基营养保护剂悬浮剂粒径和比表面积的影响

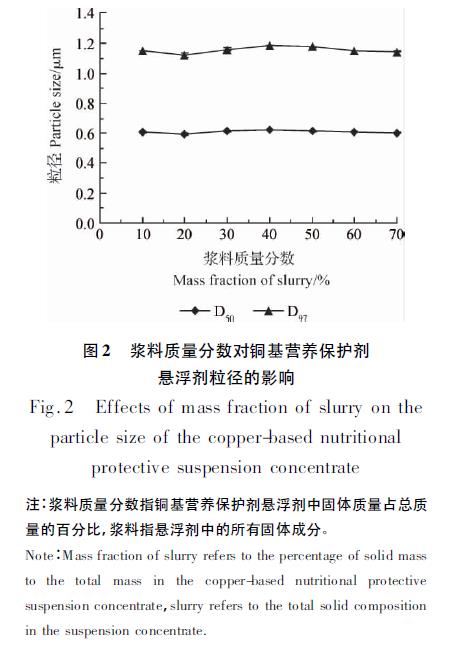

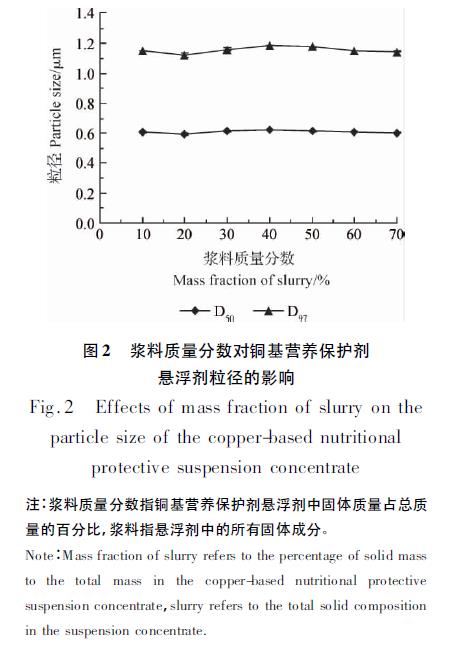

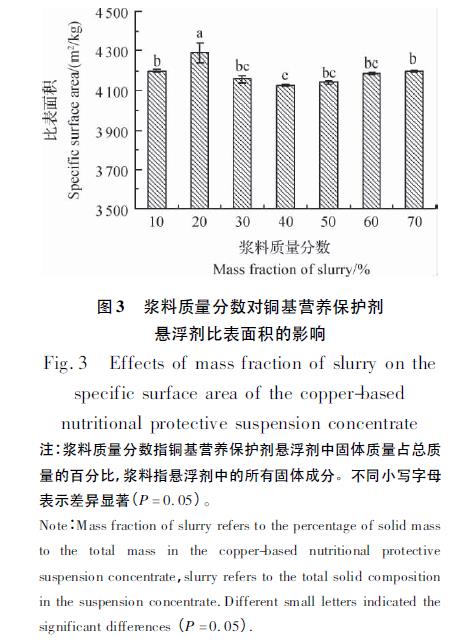

2. 2. 1 浆料质量分数的影响在固定研磨转速为3 000 r /min、研磨时间为80 min、m( 研磨介质) ∶m( 浆料) = 3∶ 1的条件下,设浆料质量分数梯度分别为10%、20%、30%、40%、50%、60%和70% 共7 个处理,以确定适宜的浆料质量分数。结果( 图2 和图3) 表明,浆料质量分数增加对

粒径的影响不明显,且各质量分数下的比表面积值均大于4 000 m2 /kg。当浆料质量分数过高时,单位体积内固体的比例高,浆料过于黏稠,流动缓慢,摩擦力加剧,耗能也随之增加; 反之当浆料质量分数过时,浆料被介质研磨到的几率降,研磨效率较,会增加生产成本。在确定研磨介质与浆料质量比的前提下,浆料质量分数对研磨结果影响较小。综合考虑,初步确定适宜的浆料质量分数为60%。

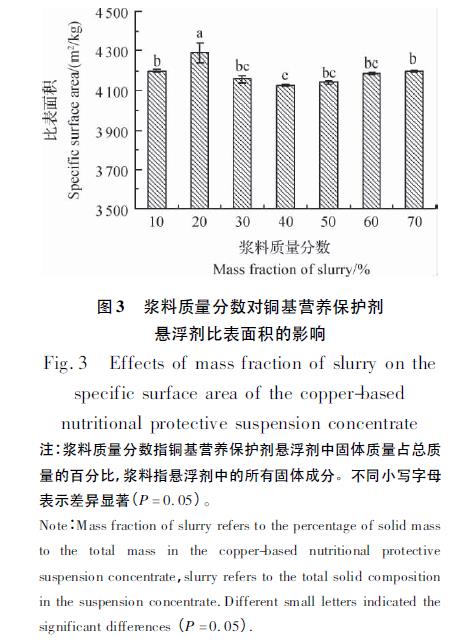

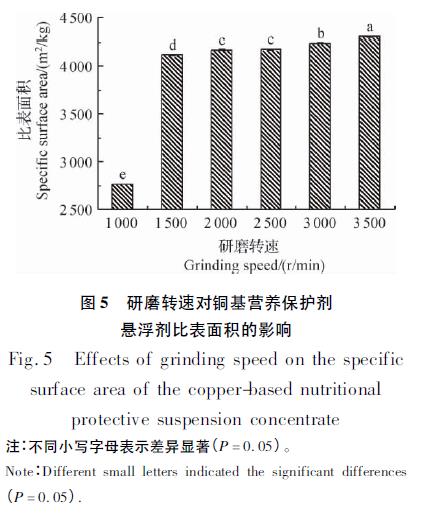

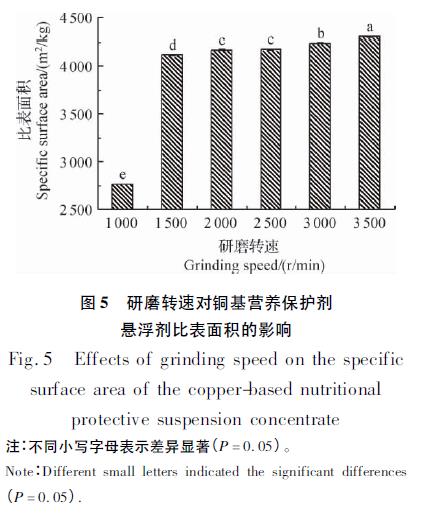

2. 2. 2 研磨转速的影响在固定浆料质量分数为60%、研磨时间为80 min、m( 研磨介质) ∶ m( 浆料) =3∶ 1的条件下,设研磨转速梯度分别为1 000、1 500、2 000、2 500、3 000 和3 500 r /min 共6 个处理,以确定适宜的研磨转速。

结果见图4 和图5。当研磨转速从1 000 增加到1 500 r /min 时,D50和D97值均变化明显,比表面积也迅速; 之后随着研磨转速继续增加,虽然物料被粉碎的速度加快,但粒径基本保持稳定,当转速从1 500 增加到2 000 r /min 时,比表面积的变化也不再明显,原因可能是当研磨转速达到一定值后,其对研磨效果的影响已达到大。综合考虑砂磨机在研磨过程中的损耗,后选择适宜的研磨转速为1 500 r /min。

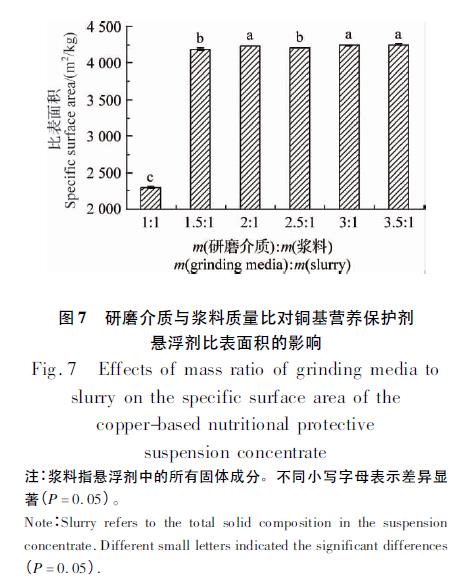

2. 2. 3 研磨介质与浆料质量比的影响在固定浆料质量分数为60%、研磨转速为1 500 r /min、研磨时间为80 min 的条件下,设m( 研磨介质) ∶ m( 浆料) 梯度分别为1∶ 1、1. 5∶ 1、2∶ 1、2. 5∶ 1、3∶ 1、3. 5∶ 1共6 个处理,以确定适宜的研磨介质与浆料质量比。

结果见图6 和图7。当m( 研磨介质) ∶ m( 浆料) = 1. 5∶ 1时,粒径减小到值,比表面积大于4 000 m2 /kg; 之后虽然增加研磨介质的比例,但粒径趋于稳定,比表面积也保持不变。与研磨介质( 氧化锆珠) 相关的参数主要包括介质直径、均匀度、密度、填充率等,其中介质填充率对研磨效果的影响为显著: 当填充率过大时,研磨过程中容易产生较多的热量,使浆料升温过快,热运动加剧,使得已粉碎的物料又重新团聚,研磨效率反而降。因此后确定m( 研磨介质) ∶ m( 浆料) = 1. 5∶ 1 较为适宜。

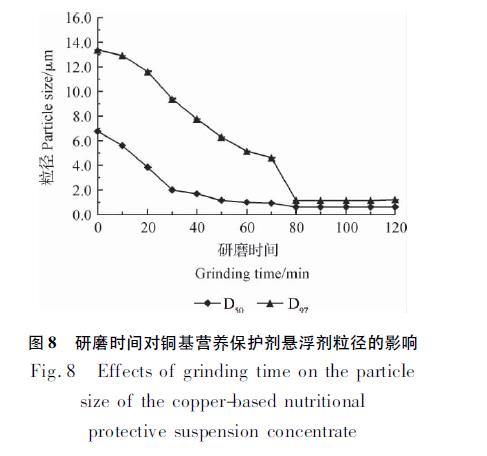

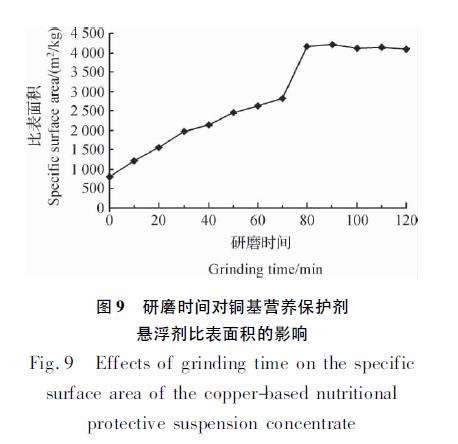

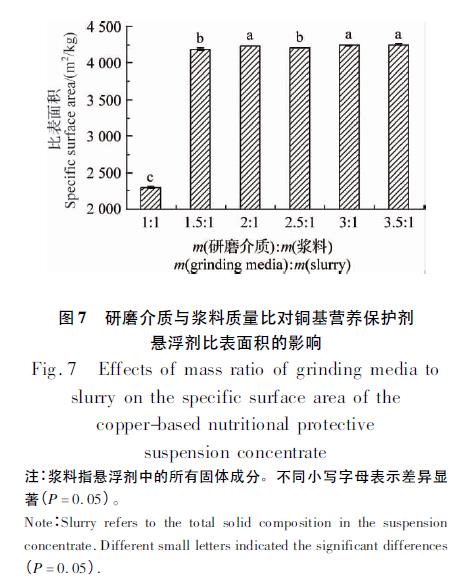

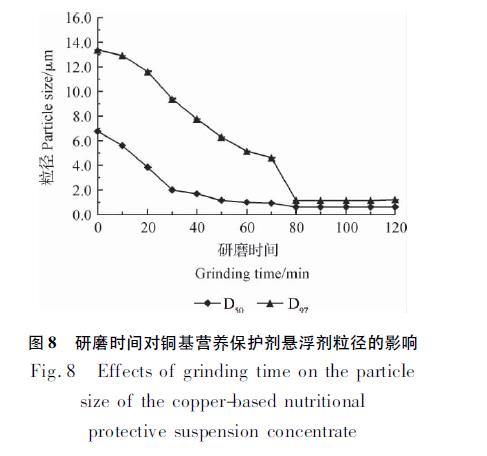

2. 2. 4 研磨时间的影响在固定研磨浆料质量分

数为60%、研磨转速为1 500 r /min、m( 研磨介质) ∶m( 浆料) = 1. 5∶ 1条件下,分别设研磨时间梯度为0、10、20、30、40、50、60、70、80、90、100、110 和120 min 共13 个处理,以确定适宜的研磨时间。结果见图8、图9。随着研磨时间的增加,D50和D97值均逐渐降,比表面积逐渐,研磨效果较好。当研磨时间超过80 min 后,粒径基本保持稳

定,比表面积也均大于4 000 m2 /kg。随着研磨时间继续增加,物料黏度逐渐加大,易使粉碎的物料重新发生团聚,研磨效果不理想。因此终确定适宜的研磨时间为80 min。

2. 2. 5 佳研磨工艺条件及产品性能指标根据

上述实验结果,终确定铜基营养保护剂悬浮剂的佳研磨工艺条件为: 浆料质量分数60%,研磨转速1 500 r /min,m( 研磨介质) ∶ m( 浆料) = 1. 5∶ 1,研磨时间为80 min。对该条件下制得的铜基营养保护剂悬浮剂相关性能指标的测定结果表明,3 个批次产品的悬浮率均达到90% 以上( 分别为90. 9%、92. 9%和94. 0%) ,符合氢氧化铜悬浮剂悬浮率的相关标准和规定[16],且其分散性( 优) 、水质适应性和水温实验结果( 合格) 也均符合相关标准[2]。

3 结论

本文通过正交实验和单因素实验等方法,从浆料质量分数、研磨转速、研磨介质与浆料质量比、研磨时间4 个因素出发,研究了通过砂磨机制备铜基营养保护剂悬浮剂的工艺优化。结果表明,各研磨条件参数对研磨结果的影响程度从大到小依次为:

对D50值而言,研磨转速> 研磨介质与浆料质量比> 研磨时间> 浆料质量分数; 对D97值,研磨转速>研磨时间> 研磨介质与浆料质量比> 浆料质量分数; 对于比表面积,则研磨介质与浆料质量比> 研磨转速> 研磨时间> 浆料质量分数。即研磨转速对粒径影响大,研磨介质与浆料质量比对比表面积影响大,而浆料质量分数对粒径和比表面积的影响均小。

本实验确定的佳研磨工艺条件为: 浆料质量分数60%,研磨转速1 500 r /min,研磨介质与浆料质量比为1. 5 ∶ 1,研磨时间80 min。在此条件下,所制备铜基营养保护剂悬浮剂的悬浮率均达到90%以上,分散性、水质适应性及水温实验均符合相关标准要求。本研究所制备的铜基营养保护剂悬浮剂的悬浮率显著提高,产品分散性等性能更为优良,生产方法科学合理,使用方便,在节省人力、物力的同时还可减少资源浪费,具有显著的社会、经济和环境效益。