新闻中心

搅拌式砂磨机研磨铁黄颜料

作者:admin日期:2020-08-19阅读

在搅拌式砂磨机研磨铁黄颜料时,采用的分散剂为自制的PMV的皂化产物。讨论了分散剂用量、研磨时间、浆料磨料比对铁黄颜料粒径的影响,并通过粒径测试讨论了分散剂稳定性和研磨时间对颜料溶液Zeta电位的影响。

3.3.2.1研磨时间对平均粒径及溶液Zeta电位的影响

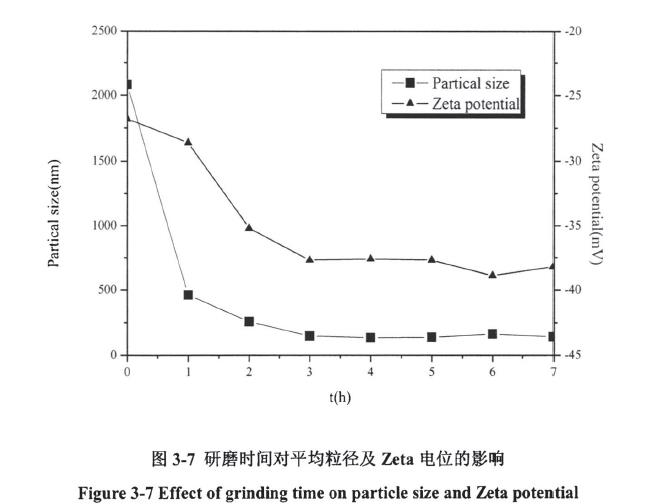

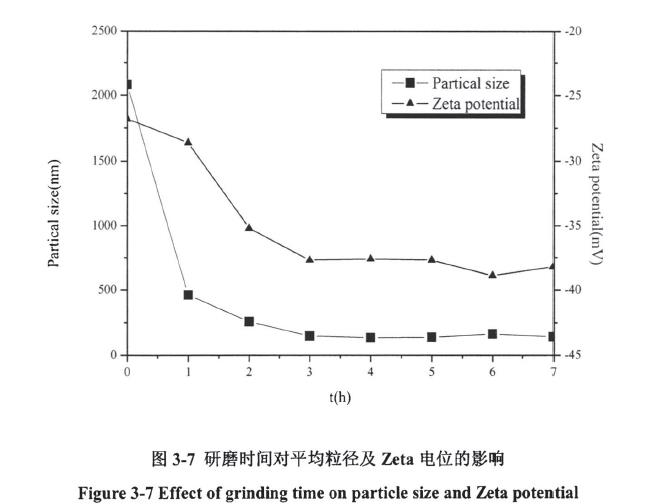

图3.7中为颜料用量为2g,分散剂为自制的醋酸乙烯酯一马来酸酐共聚物的皂化产物,用量为0.3g,加入的蒸馏水为60mL,研磨介质为直径是2m和0.5mm的氧化锆珠按质量比3:2复配,在搅拌式砂磨机中研磨,并讨论了研磨时间对铁黄颜料平均粒径的影响。

由图3—7可以看出,随着时间的延长,铁黄颜料颗粒的平均粒径逐渐降,同时Zeta电位也随着下降,当研磨时间达到3h后,铁黄颜料的平均粒径小于200nm,Zeta电位的值靠近40mv,达到比较稳定的状态。Zeta电位是主要的粒子间相互作用力之~。具有较高Zeta电位的同电荷号的颗粒,不论正负,都将互相排斥。通常来说,正负电荷符号都可以形成高Zeta电位,即<-30mV和>+30mV都将视为高Zeta电位。对于足够小、密度足以停留在悬浮液中的分子和颗粒来说,高Zeta电位意味着较高稳定性,即溶液或分散液将具有抗凝聚性。随着研磨时间的延长,铁黄颜料颗粒的粒径变小,分散剂吸附到颜料颗粒表面,由于静电位阻一空间位阻作用,使颗粒间难以团聚,Zeta电位的值也;但是随着时间的继续增加,由于碰撞的继续,一些粒径过小的颗粒由于表面能过大不稳定发生团聚,从而使铁黄颜料的平均粒径基本不变。

3.3.2.2浆料磨料比对平均粒径的影响

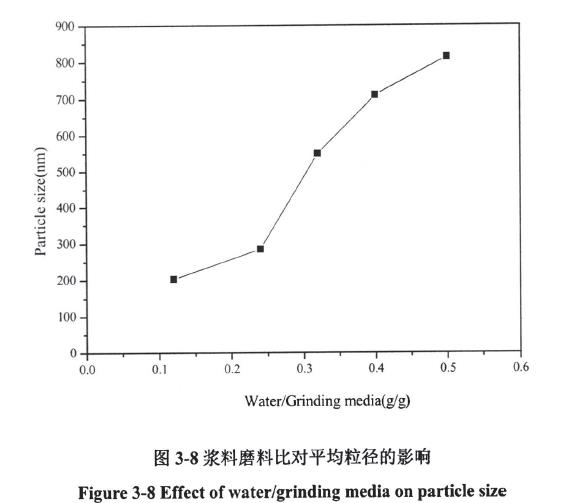

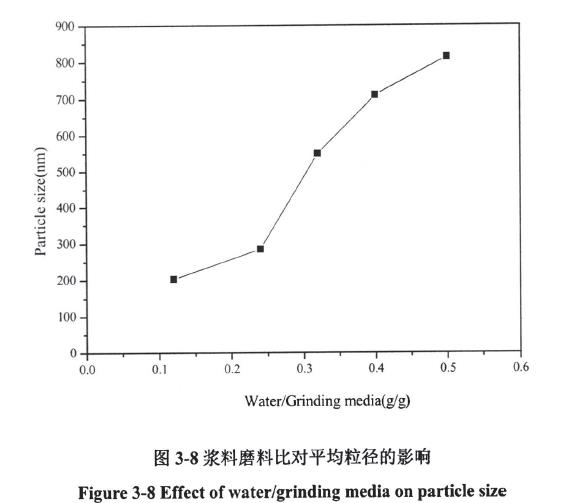

图3.8为颜料用量为2g,分散剂为自制的醋酸乙烯酯.马来酸酐共聚物的皂化产物,用量为0.3g,加入的蒸馏水为60mL,研磨时间为3小时,研磨介质为直径是2mm和0.5mm的锆珠按质量比3:2复配在搅拌式砂磨机中研磨,浆料磨料比指颜料浆液与研磨介质质量之比,讨论了不同浆料磨料比对铁黄颜料的平均粒径的影响。从图3—8中可以看出,随着浆料磨料比的,颜料颗粒的平均粒径逐渐。这是由于在颜料浆液质量不变的前提下,随着浆料磨料比的减小,所用的研磨介质质量增多,研磨介质的增加使其对颜料的撞击力度,从而使颜料颗粒的平均粒径减小。但是当浆料磨料比过小时,研磨介质用量过大,研磨介质在5000r/min的转速下研磨介质无法全部被带动运转,导致砂磨机转子无法正常运转,造成砂磨机损坏。

3.3.2.3分散稳定性

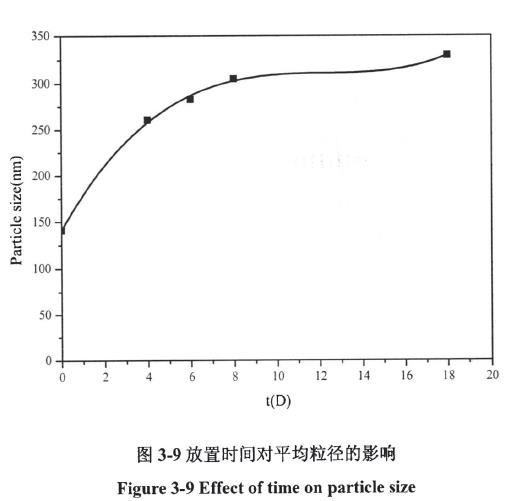

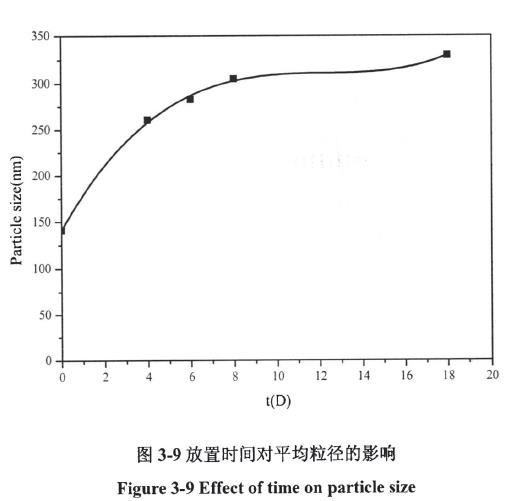

图3-9为颜料用量为29,分散剂为PMV皂化产物,用量为0.39,蒸馏水为60mL,研磨时间为3小时,浆料磨料比为0.24条件下研磨的颜料。

由图3-9中可以看出,初5天粒径变化较大,到后来20天内基本稳定在300nm左右,具有较好的稳定性。

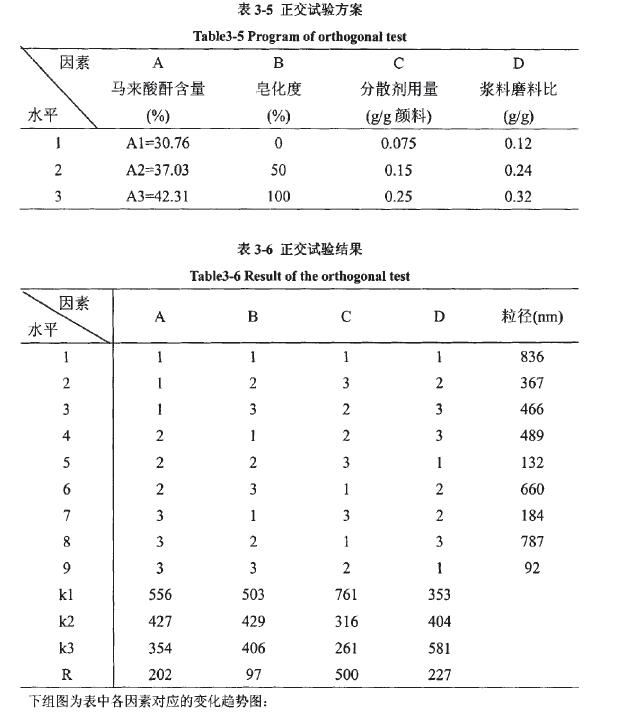

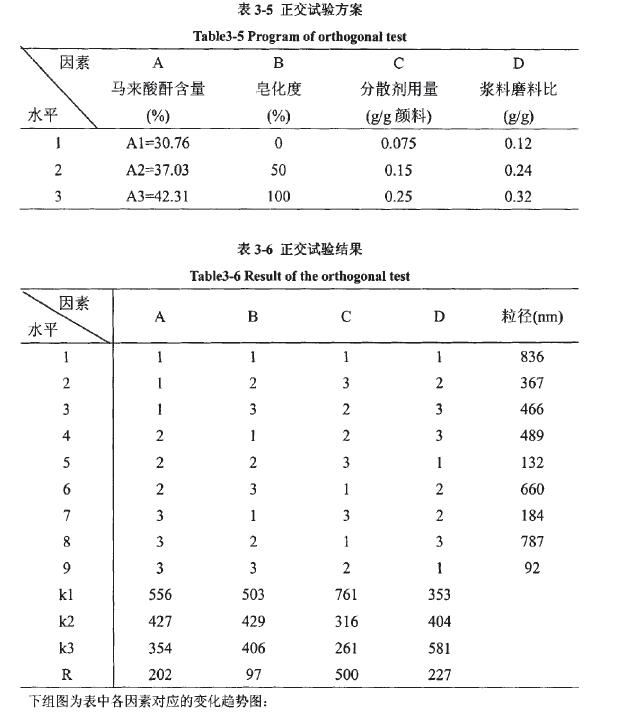

3.32.4正交试验

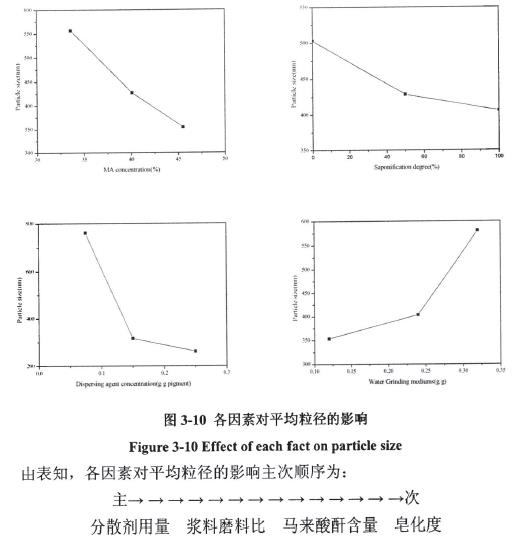

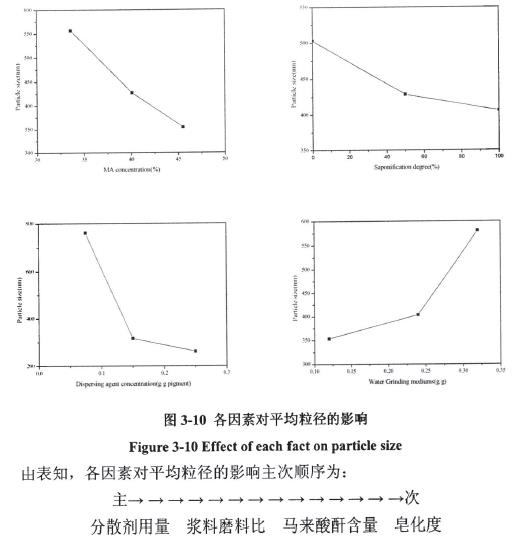

由以上单因素实验结果,我们大概找出了较好的研磨条件。为了进一步优化反应条件,本实验设计了L9(34)正交试验,结果见表3.6所示:

从表3-6中可以看出,研磨的佳条件为A383C3D1。即:马来酸酐含量为42-31%,皂化度为100%,分散剂用量为0.25(e,/g颜料),浆料磨料比为O.12。按照优化条件进行实验,终颜料的平均粒径为89nm。

3.3.3织物的改性及染色

3.3.3.1改性对织物染色结果的影响

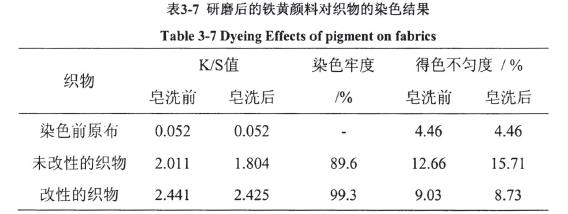

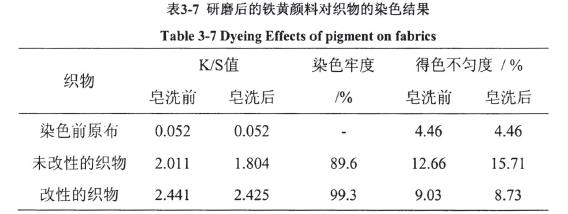

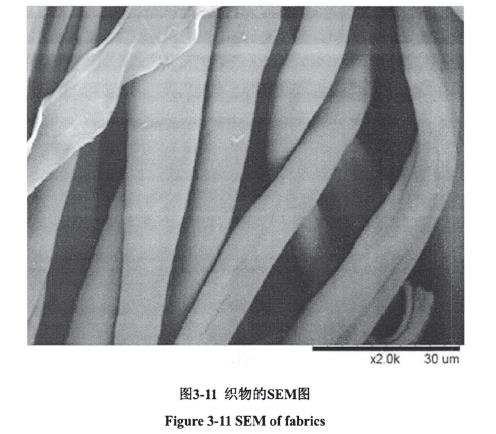

表3—7中改性的纯棉织物是采用阴离子乳化剂十二烷基硫酸钠对环氧氯丙烷进行乳化的,采用二浸二轧的方法进行改性。从表3—7中可以看出,用研磨后的铁黄对改性后的棉织物染色后织物的色K/S值相对比较高,且皂洗后的染色织物色K/S值仍比较高,也就是染色牢度比较高;而且改性后的织物的染色明显的高于未改性织物的染色,且改性后的织物的得色不匀度小于10,符合标准。

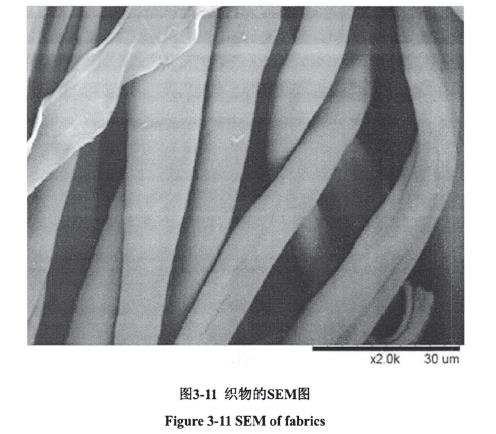

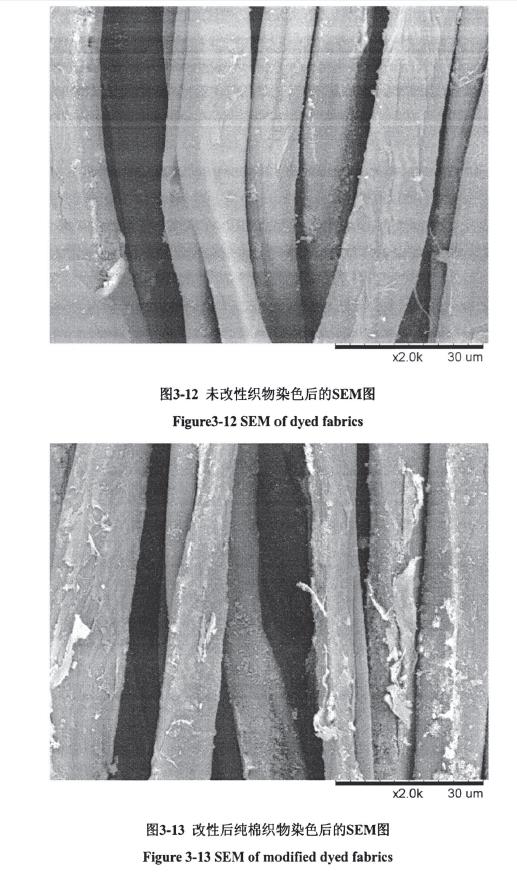

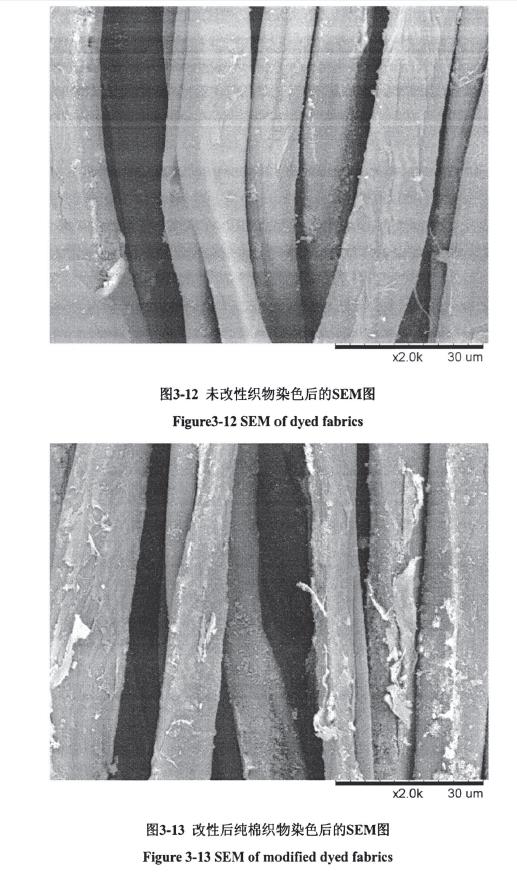

图3.11为纯棉织物的SEM图,图3—12为未改性纯棉织物染色后的SEM图,图3.13为改性后纯棉织物染色后的SEM图。通过SEM图可以看出,改性纯棉织物染色后矿物颜料附着在纤维上面。

3.3.3.2不同处理方法对织物染色的影响

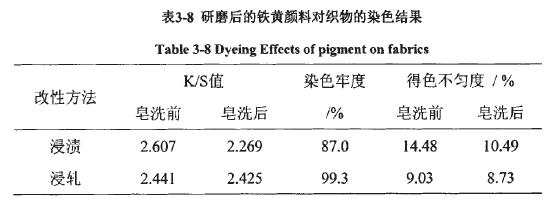

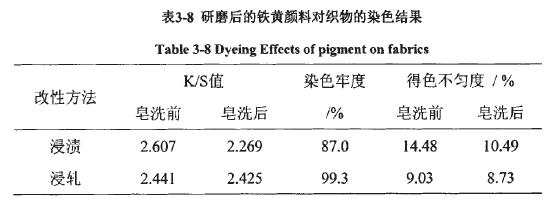

在乳化剂都采用阴离子乳化剂十二烷基硫酸钠,改性方法分别为浸渍和浸轧时,通过滴定得到,织物的环氧值分别为0.009mol/g织物和0.007mol/g织物。表3.8为研磨后的铁黄颜料对两种不同方法处理过的织物进行染色的效果。通过表3.8可以看出,用研磨后的铁黄对浸渍改性和浸轧改性的织物染色后的色K/S值都比较高;但浸渍改性后的织物的得色不匀度较高,浸轧改性后的织物的得色不匀度小于10,符合标准。从而可以了解到对于改性剂环氧氯丙烷采用浸轧改性法的改性效果比较好。

3.3.3.2不同乳化剂对织物染色结果的影响

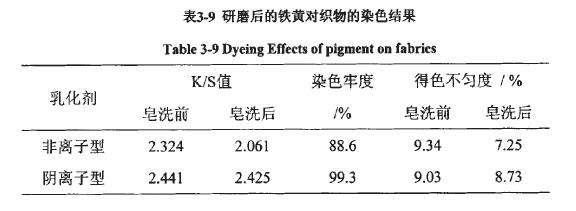

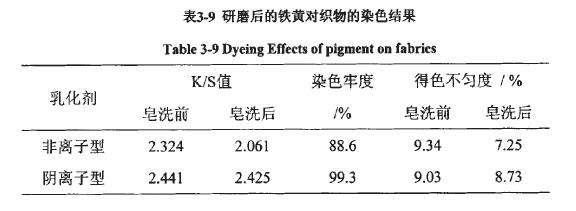

在采用浸轧对纯棉织物进行处理,乳化剂分别使用阴离子乳化剂十二烷基硫酸钠和非离子乳化齐tJAE010对环氧氯丙烷乳化时,通过滴定可知,织物的环氧值为0.007mol/g织物和0.004mol/g织物。表3.9为经过不同乳化剂乳化环氧氯丙烷改性后,研磨后的铁黄颜料对改性后纯棉织物的染色效果。通过表3-9可以看出,用研磨后的铁黄对纯棉改性织物染色后的结果可知,采用阴离子型环氧氯丙烷改性的织物的染色牢度较高,且得色均匀度较高,所以采用阴离子型环氧氯丙烷的改性效果比较好。

通过搅拌式砂磨机对矿物颜料研磨时不同条件对矿物颜料平均粒径的影响:

(1)通过不同时间的研磨发现:随着时间的延长,矿物颜料的平均粒径降;3h内矿物颜料的平均粒径下降明显,之后随着时间的延长至7h,矿物颜料的平均粒径变化不明显。而且通过对颜料浆料的Zeta电位测定,发现与平均粒径的变化趋势一致,而且在3h后Zeta电位的值靠近40mV,稳定性较好。

(2)研究了不同浆料磨料比对矿物颜料平均粒径的影响,发现在浆料质量一定时,随着研磨介质用量的,矿物颜料的平均粒径降。

(3)通过正交试验,发现分散剂用量、浆料磨料比、共聚物中马来酸酐含量、皂化度对矿物颜料的平均粒径的影响逐步递减,通过佳研磨条件的研磨,矿物颜料的平均粒径为82nm。