新闻中心

三七球磨法超微粉碎工艺研究

作者:admin日期:2020-08-31阅读

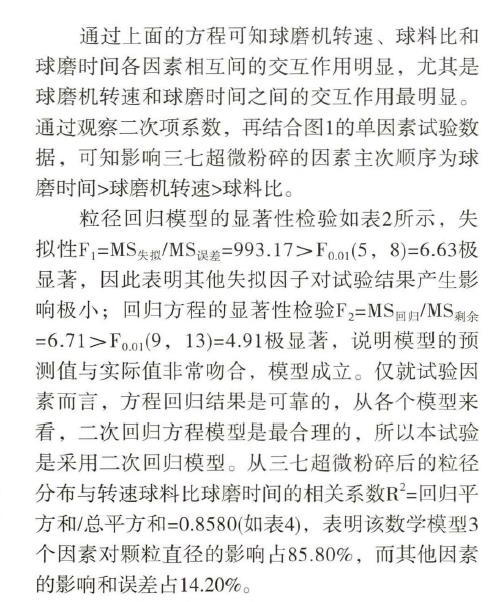

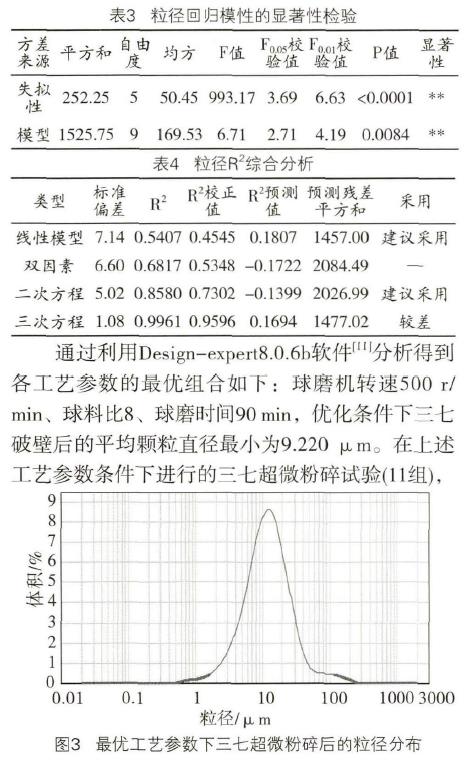

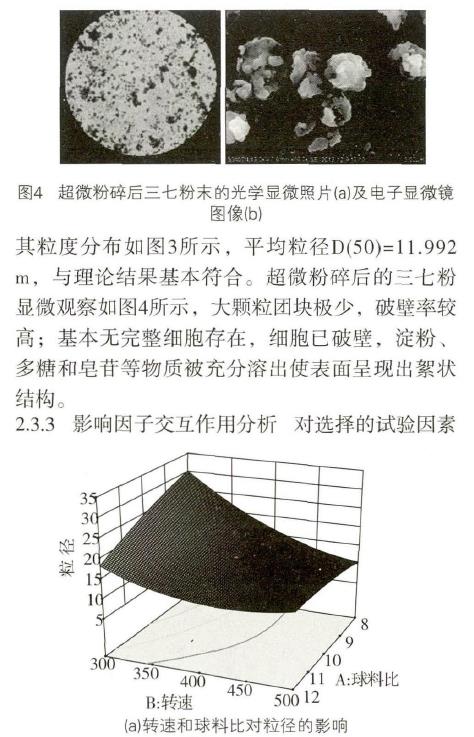

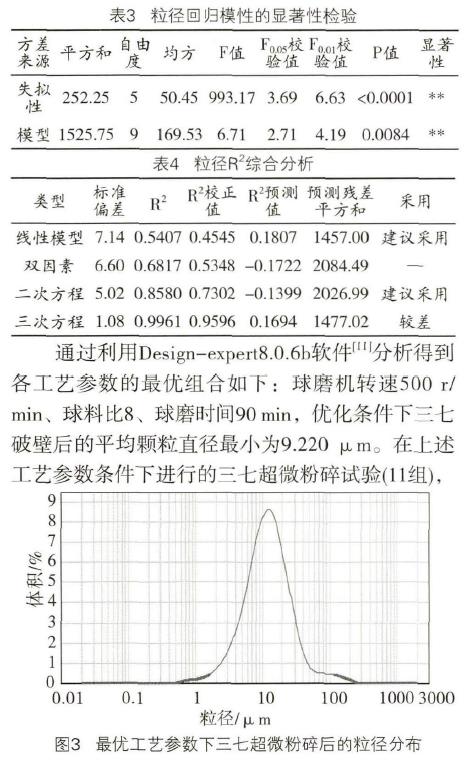

采用行星式球磨机对三七进行超微粉碎工艺研究,球磨机中投入氧化锆珠研磨介质。通过单因素和正交旋转试验设计,对三七粉末粒径分布进行统计分析,建立了三七超微粉碎平均粒径与球磨因素之间的数学模型,并进行理论分析确定佳的工艺参数为:球磨机转速500 r/min、球料比8、球磨时间90min,在此工艺参数下获得的三七粉体粒度分布均匀,平均粒径为11.992 μm,已破壁。

三七又名田七,为五加科参属植物,具有止血、散淤、消肿、定痛和等,在我国医学、食品等领域得到普遍的应用[1]。三七由于比较名贵通常被加工成粉末服用,但传统方法加工的三七颗粒粗大(350~150 μm),有效成分吸收率有40%。近年来发展起来的超微粉碎技术可以将三七加工成三七超微粉(<10 μm)甚至纳米三七粉(50 nm),大提高了三七有效成分的利用率,因而成为超微粉碎技术在领域应用研究的热点。

目前三七超微粉碎的方法主要有:高速离心剪切式超微粉碎[4]、流化床对撞使气流磨、气流粉碎、高频振动磨[7]和球磨法[8]等。研究表明球磨法加工物料可以保持物料的全成分,且加工物料种类适应范围较广[8]。但目前对三七球磨法超微粉工艺还缺乏相对系统的研究。因此,本文采用行星式球磨机对三七进行超微粉碎单因素和3因素二次回归正交旋转实验,分析讨论球磨工艺参数对三七粉碎后粒径的影响,优化三七超微粉碎工艺参数,为三七超微粉碎的后续研究提供理论指导。

1 实验材料及方法

采用广东众生药业股份有限公司提供的三七,头数为30。将三七于超声波清洗仪(CE-5200A)清洗三七表层灰尘,利用电热风(GZX-9070MBE)进行50 ℃干燥,晾至常温。然后采用普通粉碎机(BJ-100)对其进行初级粉碎10 min,经30目筛网筛分,制得粗粉样品以备超微粉碎试验用。

利用行星式球磨机(QM-3SP2)对三七粗粉进行球磨粉碎,每次试验粉碎量为6 g。先利用单因素试验确定工艺参数范围,然后设计正交旋转试案,并对试验结果进行分析。采用激光粒度仪(Mastersizer 2000)检测各种球磨参数下三七粉的粒径分布;采用光学生物显微镜(L1100)和扫描电子显微镜(SEM,HITACHI S-3400-II)观察超微粉碎后三七表面形貌变化。

2 结果与讨论

2.1 单因素试验

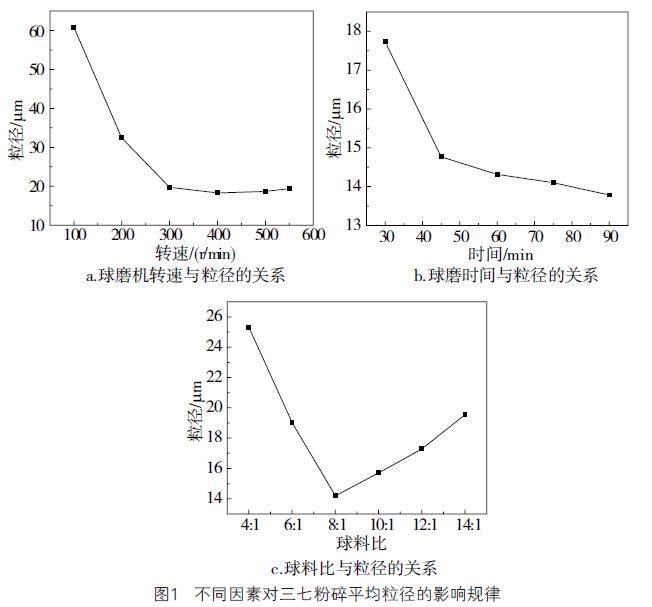

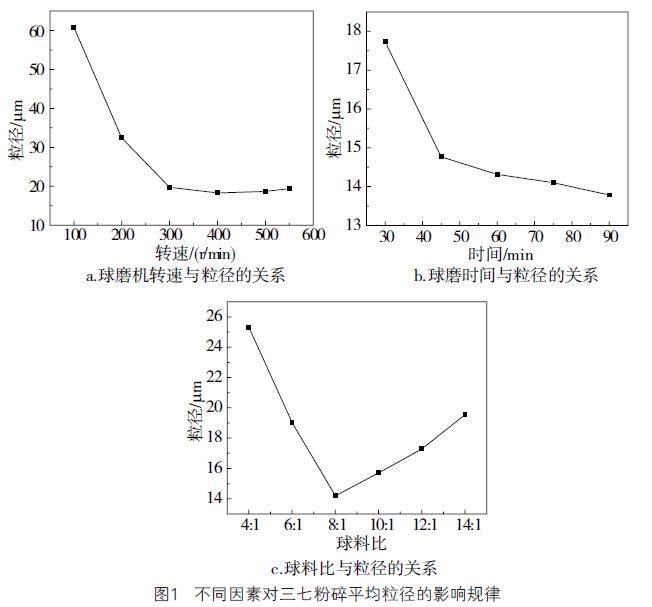

对球磨机转速、球料比及球磨时间3个因素进行单因素试验,以超微粉碎后粉末的平均粒径D(50)作为评价指标,试验结果如图1所示。可以发现,随着转速和时间的增加,使三七粉末的粉碎效果明显,但过大会带来能耗及温度的升高,因此转速在300~500 r/min为宜,粉碎时间为0.75~1.5 h为宜。球料比在8之前随着球料比的而减小,而在8之后随着球料比的而,应控制在8:1~12:1。

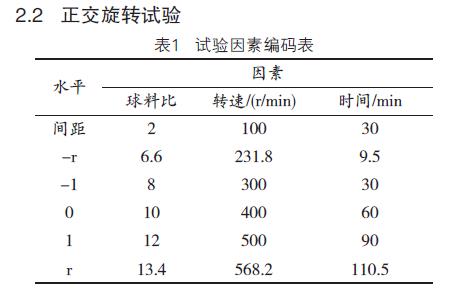

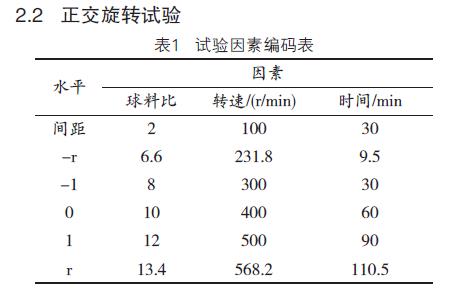

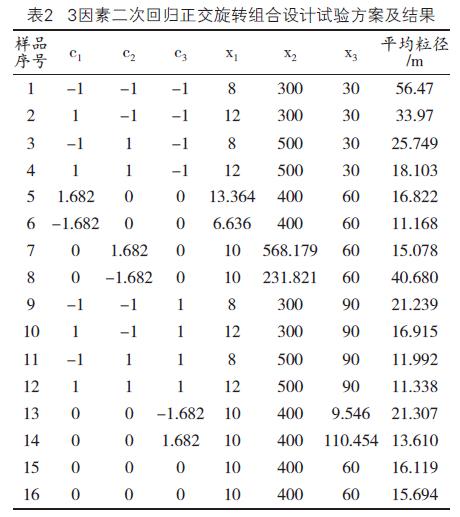

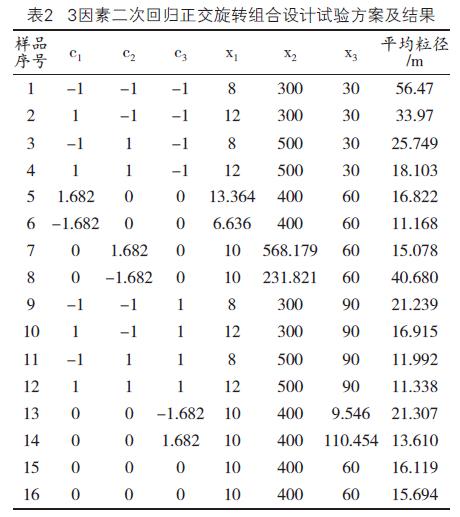

根据单因素试验结果以及3因素二次回归正交旋转组合试验设计的要求,建立试验指标与其影响因素间的量化关系,对因素的水平进行编码,如表1所示。按照二次回归正交旋转组合试验设计的要求安排试验[9],以粉碎后物料的平均粒径D(50)为评价指标,并对每组粉碎试验后颗粒试样的粒径分布进行测定其结果如表2所示。

2.3 试验结果分析

2.3.1 粒径分布的统计分析 用来描述平均粒度

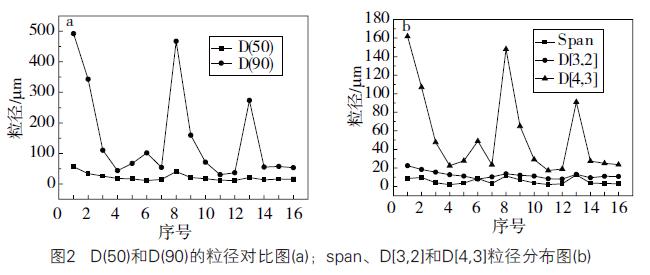

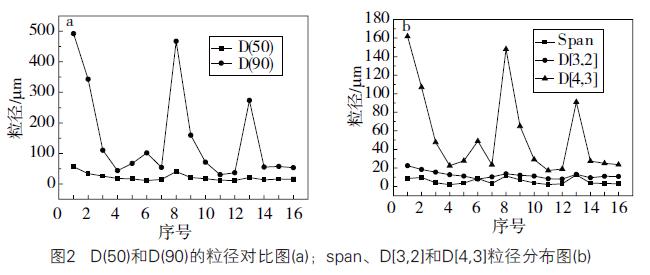

和粒度分布范围的参数叫特征粒径[10]。特征粒径有体积(质量)平均粒径D[4,3]、表面积平均粒径D[3,2]、中位径D(50),表示样品中小于和大于它的颗粒各占50%。边界粒径D(10)和D(90),以此表示样品粒度分布范围。D[3,2]和D(50)通常很接近,当样品粒度分布出现严重不对称时,两者才表现出

不一致。分布跨度span是对样品粒径分布宽度的一种度量,span=D(90)-D(10)/D(50),对于对称分布而言,SPAN=1。SPAN>1,大颗粒多;SPAN<1,大颗粒少。

从正交旋转试样中的16个样品的粒径分布图中提取D(50)、D(90)数据,如图2a所示。波峰越小,且波峰越狭窄越好,也就是粒径分布越均匀,可靠度越高。可以看出7、11、12、14、15组较好,而11组则分布既均匀,粒径也较小,为优组。图2b为span、D[3,2]、D[4,3]粒径分布图,可知span较好的有4、7、11、12、15、16组。D[4,3]对样品中大颗粒的存在敏感,6、10、11、12组数值较小,所以小颗粒较多,大颗粒小;D[3,2]对样品中小颗粒的存在敏感,4、5、6、7、10、11、12、15、16的数值小,所以大颗粒较小。因此综上分析,11组(时间90 min、转速500 r/min、球料比为8)的样品,粒径分布既均匀,粒径也较小,粒径分布对称性较好,小颗粒较多,大颗粒小,为优组。

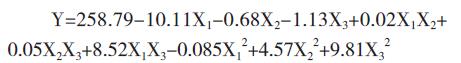

2.3.2 回归方程建立及工艺参数优化 采用统计分析方法对实验结果进行拟合,建立三七超微粉碎平均粒径Y与球磨机公转转速X1、球料比X2和球磨时间X3间的数学模型为:

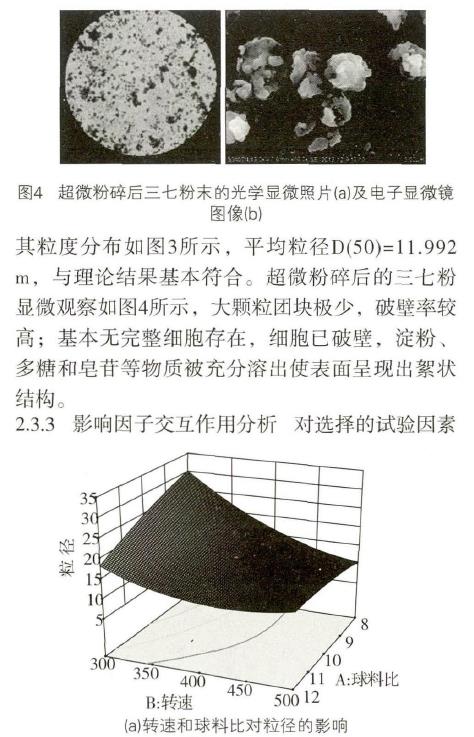

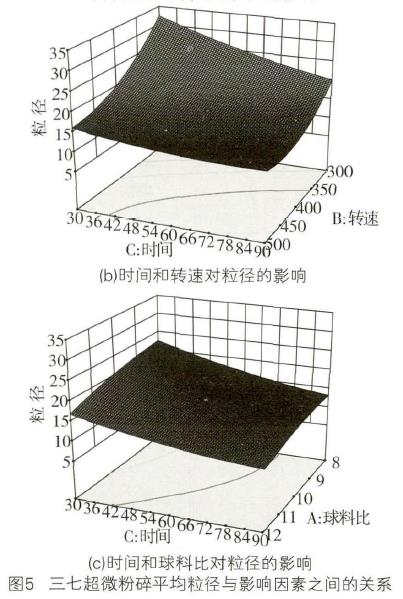

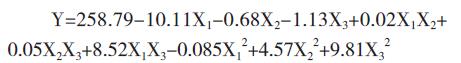

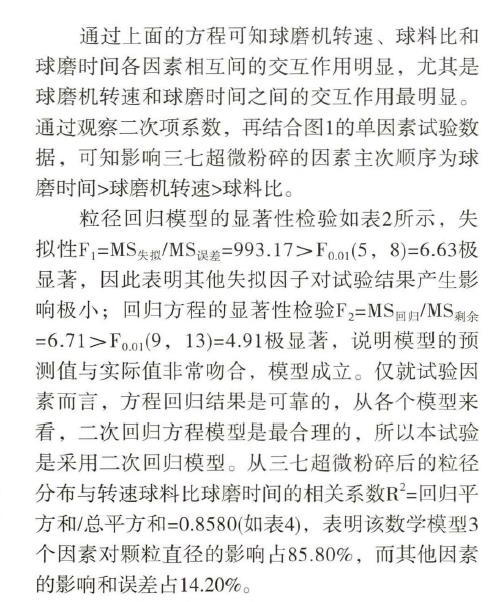

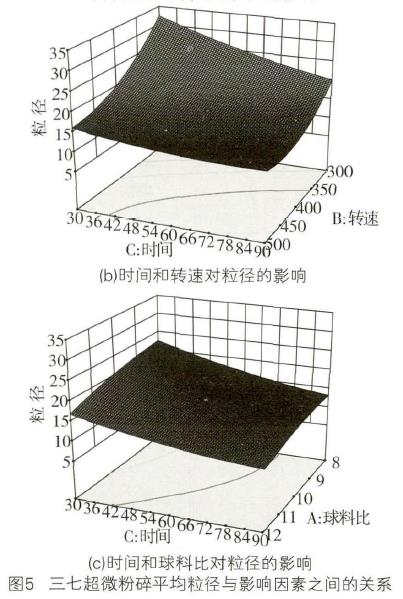

(球磨机转速、球料比、时间)与三七微粉粒径之间的关系及其影响规律进行双因素分析[11],在分析过程中将一个因素固定在中心试验水平,便得到另外2个因素与三七微粉粒径之间的关系,如图5所示。可以看出,当球料比一定时,粒径随着转速的而减小;当时间一定时,粒径随着转速的而减少(图5b)。因此,当时间和球料比都不变时,粒径随着转速的而减少。同理,当球料比和转速都不变时,粒径随着时间的而减少。当转速和时间一定时,粒径随着球料比的而。通过观察数值的变化趋势程度可以看出,时间和转速的交互作用明显,这与前面提到的回归方程中交互项体现因素间的交互作用一致。

3 结论

本文采用行星式球磨机对三七进行超微粉碎,通过单因素试验,研究球磨机转速、球料比和球磨时间对三七超微粉碎效果的影响规律,确定正交旋转试验的参数取值范围:转速为300~500 r/min,球磨时间为30~90 min,球料比为8:1~12:1。通过3因素二次回归正交旋转组合设计试验,对粒度分布进行统计分析,建立了合理有效的三七超微粉碎粒径与球磨机转速、球磨时间和球料比3个工艺参数的回归模型。优化出佳的三七超微粉碎工艺参数为:球磨机转速500 r/min、球料比8和球磨时间90 min。在此工艺参数下获得的三七粉体粒度分布均匀,平均粒径为11.992 μm,已破壁。通过对三七粒径与影响的交互作用分析,发现球磨时间和转速的交互作用明显。