新闻中心

超细氧化锌颗粒制备工艺研究

作者:admin日期:2020-03-18阅读

纳米材料是指结构单元尺寸介于1nm~100nm范围之间的材料总称,以其三大特征效应而广泛应用于业、电子业、化工业等行业。超细氧化锌是一种较为常见的纳米材料,该文使用卧式振动磨的干磨法对其进行研磨,其中采用氧化锆陶瓷作为研磨介质,对不同形状、不同尺寸的研磨介质混合进行实验,分析研磨后的粒径数据,得出研磨介质的尺寸及形状对颗粒粒径的影响。实验表明,填充率一定时,研磨氧化锌与研磨介质的比重有关,研磨介质的比重越大,其冲量也越大,得到的研磨效果越好。

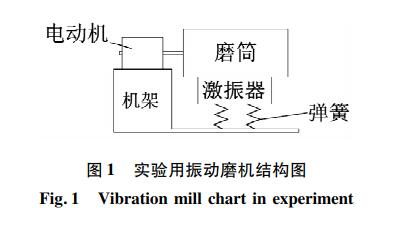

根据工艺配置的不同,振动磨分为间歇式、连续式、干式、湿式等磨机种类。根据筒体配置的不同,又分为垂直式和水平式。其中,水平式的振动磨又称为卧式振动磨,其工作原理是将研磨材料和研磨介质逐层交错平铺于磨筒内,磨筒由弹簧支承,经电机驱动偏心激振器,使得磨筒及其筒内研磨材料和研磨介质运动。在冲击力、剪切力及摩擦力等力的共同作用下,研磨材料被粉碎为更小的颗粒,该方法在高档涂料、医药、高级耐火及保温材料、填料和新材料等产业中得到了广泛应用。

超细氧化锌是一种新型的多功能无机材料,其粒子尺寸约为1~100nm,具有纳米材料特有的表面效应、体积效应、量子隧道效应。超细氧化锌的热稳定性及化学稳定性较好,具有优良的生物、光学、电学及化学等多种效应,在业、电子业、化工业等行业中得到广泛的应用与研究。

超细氧化锌的制备方法分为物理方法和化学方法,化学制备方法加工成本高,应用范围窄,而采用机械研磨方法可对超细氧化锌进行大规模生产,产量大,成本,工艺简单,应用较广泛。机械

研磨过程中,颗粒与研磨介质共同运动,通过颗粒与磨介、颗粒与磨筒内壁以及颗粒之间发生摩擦、削磨而使颗粒减小,但颗粒粒径分布尺寸较为广泛。在振动磨中,研磨介质的直径、形状等因素均可以影响研磨效率及成品细度,将会对之后的工业应用中产生一定的影响。

1 研磨材料及设备

1.1 研磨材料

选用上海 集团生产的AR级氧化锌,含量为99%。氧化锌外观为白色粉末或六方结晶。该材料可溶于酸或强碱,几乎不溶于水。

1.2 研磨设备

实验采用振动对研磨材料进行粉碎。振动磨具有结构紧凑,密封性好,环境污染小,粉碎效率较高。目前德国、日本对动植物药的粉碎均选用该设备。

根据工艺配置的不同,振动磨分为间歇式、连续式、干式、湿式等磨机种类。根据筒体配置的不同,又分为垂直式和水平式。其中,水平式的振动磨又称为卧式振动磨,其工作原理是将研磨材料和研磨介质逐层交错平铺于磨筒内,磨筒由弹簧支承,经电机驱动偏心激振器,使得磨筒及其筒内研磨材料和研磨介质运动。在冲击力、剪切力及摩擦力等力的共同作用下,研磨材料被粉碎为更小的颗粒,该方法在高档涂料、医药、高级耐火及保温材料、填料和新材料等产业中得到了广泛应用。

1.3 研磨介质

研磨介质,简称为磨介,是磨机中采用冲击力和摩擦力对研磨材料进行粉碎的载能体。根据研磨材料、磨机等条件,可选用不同的磨介。实验中,磨介材料选用氧化锆陶瓷,形状选用球状及柱状。氧化锆陶瓷呈白色,热膨胀系数接近于钢,具有高韧性、高抗弯强度和高耐磨性等优良性能,采用氧化锆陶瓷制成的磨介表面圆整光滑,产品性能优良。氧化锆陶瓷是一种较为常用的研磨介质,在应用中能降磨耗、电耗、人工、设备等综合成本。

2 实法

实验采用干燥-粉碎-粒径检测的实法进行。实验主要验证磨介对颗粒尺寸的影响,因此,对于其研磨时间、研磨材料、研磨介质填充率及物料填充率等均采取相同数值。实验中,采用不同形状、不同尺寸的研磨介质,将其中任意两种研磨介质两两混合,研究在不同研磨介质共同作用下的研磨效果。实验采用振动磨研磨氧化锌,即通过研磨介质与研磨材料、研磨材料与研磨材料之间的相互作用,将研磨材料破碎成较小颗粒,采用激光粒度仪对研磨后的粉体粒径进行检测,对研磨效果进行判断。

3 不同磨介混合对粉碎效果的影响

实验选取直径分别为10mm、20mm的氧化锆珠以及长度为7mm,直径为7mm柱状氧化锆陶瓷磨介两两混合进行比较,研磨介质填充率为80%,研磨材料的粉体填充率为0.5,对应的粉体质量为600g。研磨介质充填率是研磨介质的体积占磨筒有效容积的百分比,一般取40%~80%。粉体填充率是研磨材料占研磨材料及研磨介质总体积的比值,其佳取值为0.45~0.5。

3.1 Ф20mm氧化锆珠磨介+Ф10mm球状磨介混合

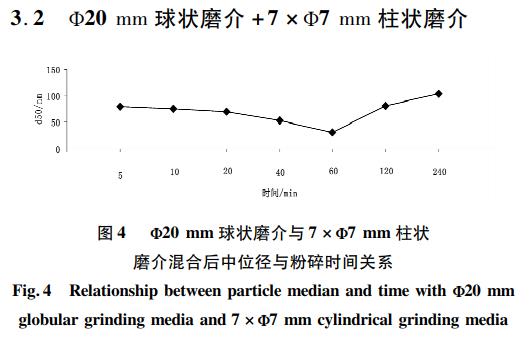

3.2 Ф20mm氧化锆珠磨介+7×Ф7mm柱状磨介

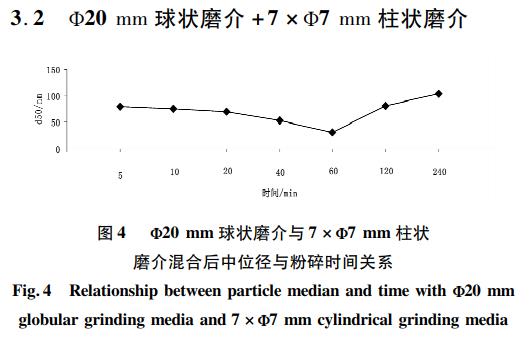

Ф20mm球状磨介与7×Ф7mm柱状磨介颗粒尺寸随粉碎时间的变化规律如图4所示。由图4可以看出,将20mm研磨球与7×Ф7mm研磨柱混合作为研磨介质时,d50匀速下降,在粉碎60min时,得到小的d50值。将图2与图4进行比较发现,图4中的点更,表示Ф20mm球状磨介与7xФ7mm柱状磨介混合后得到的颗粒粒径更小。

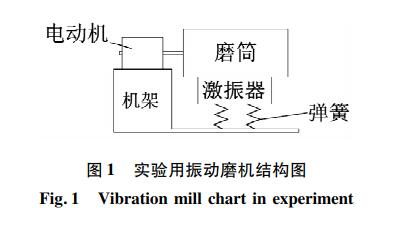

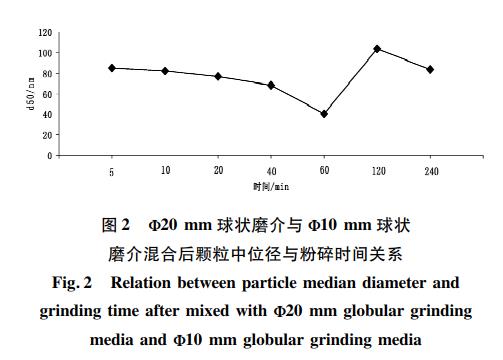

图2为颗粒的中位径(即颗粒的平均粒径,d50)随粉碎时间的变化规律表示在粉碎40min内,物料的粒径下降缓慢,直至60min时,d50急剧下降至38nm左右。当粉碎时间超过60min以后,粉碎出现了逆研磨现象。

3.2 Ф20mm氧化锆珠磨介+7×Ф7mm柱状磨介

Ф20mm球状磨介与7×Ф7mm柱状磨介颗粒尺寸随粉碎时间的变化规律如图4所示。由图4可以看出,将20mm研磨球与7×Ф7mm研磨柱混合作为研磨介质时,d50匀速下降,在粉碎60min时,得到小的d50值。将图2与图4进行比较发现,图4中的点更,表示Ф20mm球状磨介与7xФ7mm柱状磨介混合后得到的颗粒粒径更小。

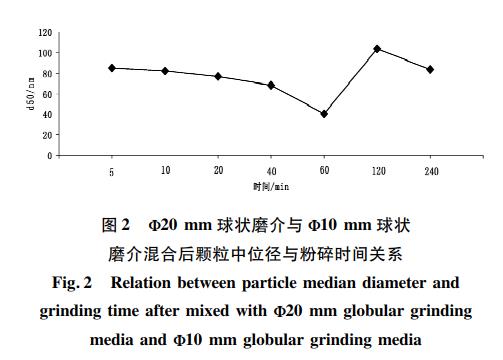

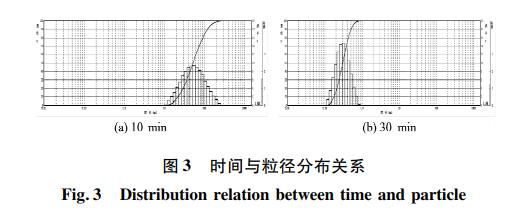

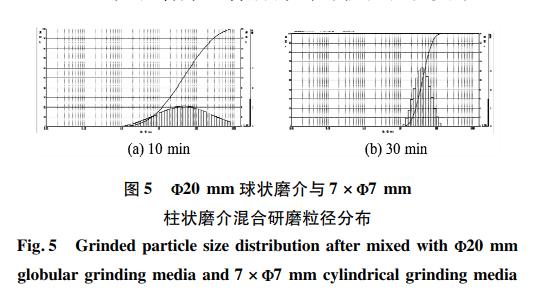

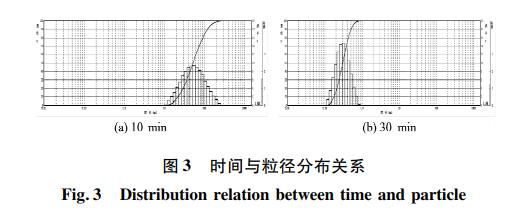

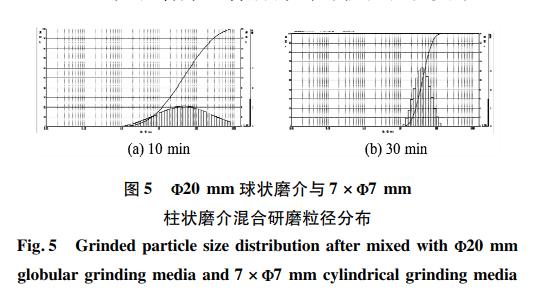

图5为Ф20mm球状磨介与7×Ф7m柱状磨介混合研磨10min、30min后的粒径分布。研磨30min时比研磨10min时得到的粒径精度更高。将图3与图5比较可见,同样研磨10min,图3所用的混合磨介得到的效果。

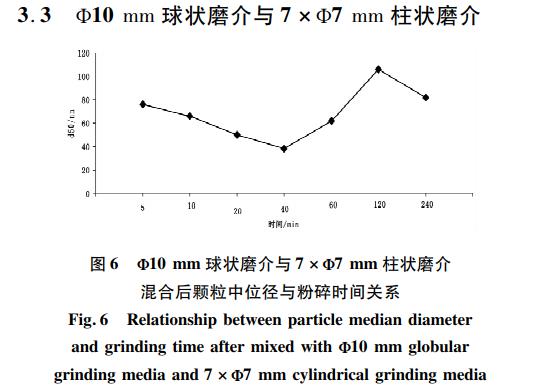

3.3 Ф10mm球状磨介与7×Ф7mm柱状磨介

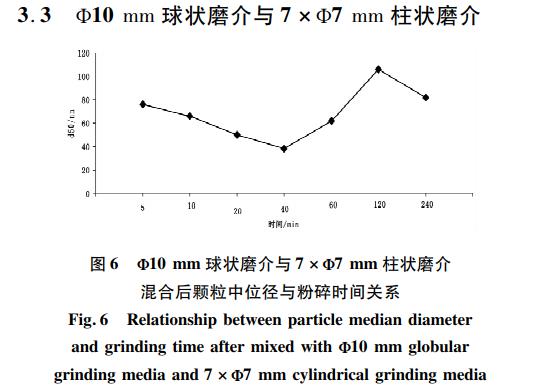

由图6可以看到,粉碎40min内,研磨材料的颗粒粒径匀速下降,至40min时粒径达到值。

由图6可以看到,粉碎40min内,研磨材料的颗粒粒径匀速下降,至40min时粒径达到值。

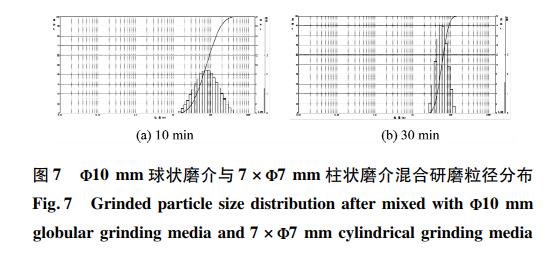

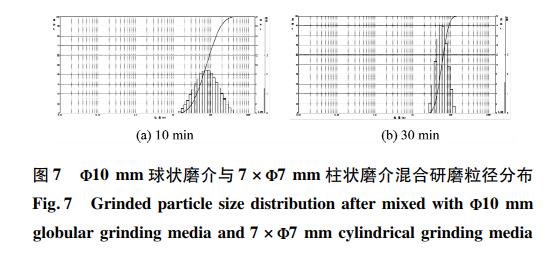

由图7可以看到30min内,研磨后的粒径精度逐渐,研磨效果好。

3.4 实验结果对比

三种混合方式中d50间变化的趋势大致相同,但将Ф20mm球状磨介分别与Ф10mm球状磨介、7×Ф7mm柱状磨介混合研磨时,均在60min时粒径达到值,而将10mm研磨球与7×Ф7mm研磨柱混合研磨时,则较早在40min时已达到粒径值。在使用混合研磨并分散剂的情况下,需选用合适时间来对物料进行粉碎。

当磨介填充率一定时,超细氧化锌的研磨效果与研磨介质的比重有关。Ф10mm球状磨介与7×Ф7mm柱状磨介混合后的研磨效果好,能够在短的时间内得到小的颗粒粒径。