新闻中心

悬浮剂粒径分布及研磨工艺研究

作者:admin日期:2020-03-26阅读

悬浮剂制备中普遍使用砂磨机作为研磨设备。通过改变研磨介质的直径、珠料比以及砂磨时间等工艺参数,使用激光粒度仪测量了不同工艺参数下制备的百菌清及甲氨基阿维菌素苯甲酸盐悬浮剂的粒径分布,研究了不同工艺参数对悬浮剂粒径分布的影响。试验结果表明,砂磨机中使用氧化锆珠作为砂磨介质时,选用粒径较小的锆珠、适当的珠料比和足够的砂磨时间均可以得到粒径分布较窄的悬浮剂产品。

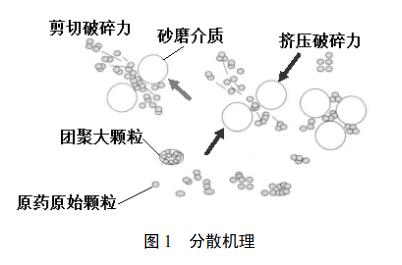

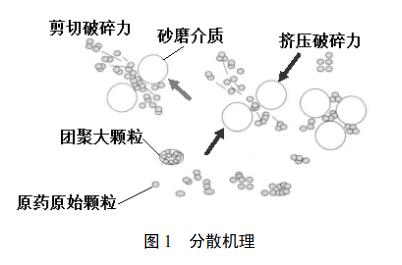

砂磨机是悬浮剂生产中普遍使用的设备,其过程是利用泵将预先在混合釜内经高速搅拌混合的物料输入密闭的砂磨机腔体内,与高速转动的砂磨介质接触,从而使物料中的固体微粒和砂磨介质间产生强烈碰撞、摩擦,达到加快磨细微粒和分散聚集体的目的。在连续操作中,由于转子产生离心分离的作用,把砂磨介质与物料分离。磨细的物料借助输料泵的推动从离心过滤缝隙(即定子与转子之间的缝隙)流入接收容器(周转桶),而砂磨

介质仍留在砂磨机腔体内继续去砂磨浆料中的粗粒子。经过多次砂磨,物料粒子即可达到要求的细度和很窄的粒度分布范围[1]。分散机理如图1所示[2]。

选择合适的砂磨介质,是提高砂磨机分散效率的重要手段,也是目前砂磨机使用上的一个薄弱环节。砂磨介质品种较多,除了玻璃珠外,目前国内还有陶珠、钢珠、氧化铝珠和氧化锆珠等。虽然氧化铝珠和氧化锆珠在硬度、抗压强度和耐磨性等方面优于普通玻璃珠,但它们的价格偏高,少数厂家在使用。此外,如何利用砂磨介质获得的研磨效率在上说法不一。如1977年赫斯特公司来华座谈时介绍,砂磨介质应大小搭配;而1979年原西德生产砂磨机的Natzsch公司认为,砂磨介质应大小一致,其理由是大球会把小球推开而降磨效。本文以Y-TZP锆珠为砂磨介质,着重讨论了不同砂磨工艺条件下百菌清及甲氨基阿维菌素苯甲酸盐悬浮剂的粒径分布,以期为悬浮剂制备工艺提供参考。

选择合适的砂磨介质,是提高砂磨机分散效率的重要手段,也是目前砂磨机使用上的一个薄弱环节。砂磨介质品种较多,除了玻璃珠外,目前国内还有陶珠、钢珠、氧化铝珠和氧化锆珠等。虽然氧化铝珠和氧化锆珠在硬度、抗压强度和耐磨性等方面优于普通玻璃珠,但它们的价格偏高,少数厂家在使用。此外,如何利用砂磨介质获得的研磨效率在上说法不一。如1977年赫斯特公司来华座谈时介绍,砂磨介质应大小搭配;而1979年原西德生产砂磨机的Natzsch公司认为,砂磨介质应大小一致,其理由是大球会把小球推开而降磨效。本文以Y-TZP锆珠为砂磨介质,着重讨论了不同砂磨工艺条件下百菌清及甲氨基阿维菌素苯甲酸盐悬浮剂的粒径分布,以期为悬浮剂制备工艺提供参考。

1 材料与仪器

1.1 试验材料

98%百菌清原药;77%甲氨基阿维菌素苯甲酸盐原药(emamectinbenzoate)。

1.2 试验仪器

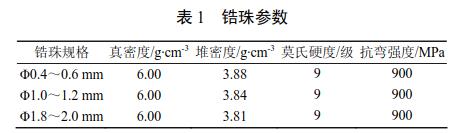

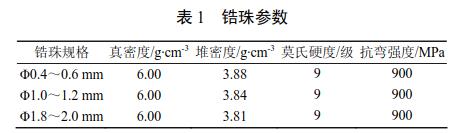

锆珠(主要成分为95%ZrO2+5%Y2O3,直径分别为0.4~0.6,1.0~1.2,1.8~2.0mm),萍乡新材料科技有限公司,具体参数见表1;小型立式砂磨机(250mL,实验室)、IKARW20DS25数显型顶式搅拌器、IKA/T25数显型高速分散机;CP1502C电子天平(精度为0.01g),;BT-1995型激光粒度分布仪。

表1 锆珠参数

2 试法

分别以40%百菌清悬浮剂和5%甲氨基阿维菌素苯甲酸盐悬浮剂为基础,使用砂磨机以锆珠作为砂磨介质,并在砂磨过程中通过改变砂磨介质的大小、不同配比(锆珠不同直径配比以及锆珠与原药的不同质量配比)、砂磨时间等工艺参数,制备系列悬浮液。

2.1 不同直径的砂磨介质对悬浮液粒径分布的影响[3-5]

分别选取直径为0.4~0.6,1.0~1.2,1.8~2.0mm3种粒径的锆珠作为砂磨介质,初步用量均确定为60g,物料选定为50g,砂磨机转速控制在1900r/min,砂磨时间控制为90min。砂磨完毕后用BT-1995型激光粒度分布仪测定该系列悬浮液的粒径分布。

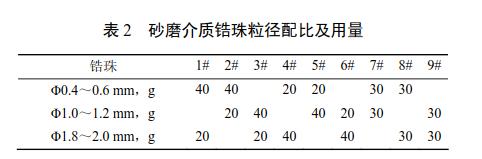

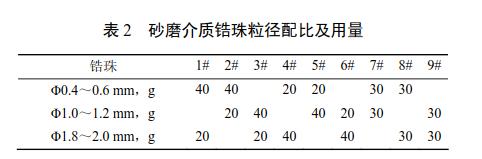

2.2 不同粒径配比的砂磨介质对悬浮液粒径分布的影响

分别选取2.1中所用的不同粒径锆珠以一定的质量比混合作为砂磨介质,用量确定为60g(其质量配比见表2),物料选定为50g,砂磨机转速控制在1900r/min,砂磨时间控制为90min。测定该系列悬浮液的粒径分布。

2.3 不同砂磨时间对悬浮液粒径分布的影响以2.2所得的锆珠佳质量配比为基础,用量

确定为60g,物料选定为50g,砂磨机转速控制在1900r/min,砂磨时间分别控制为30,45,60,75,90min。测定该悬浮液不同砂磨时间段的粒径分布。2.4 砂磨介质与物料不同质量配比对悬浮液粒径分布的影响[7]

以2.2所得的锆珠佳质量配比为基础,物料选定为50g,砂磨机转速控制在1900r/min,砂磨时间控制为90min,砂磨介质与物料质量比分别设为1∶1、1.1∶1、1.2∶1、1.3∶1和1.4∶1。

测定不同珠料比条件下制备的悬浮液的粒径分布。

3 结果与讨论

3 结果与讨论

3.1 砂磨介质直径与悬浮液粒径分布的关系

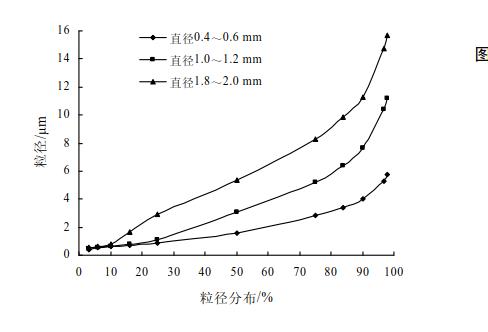

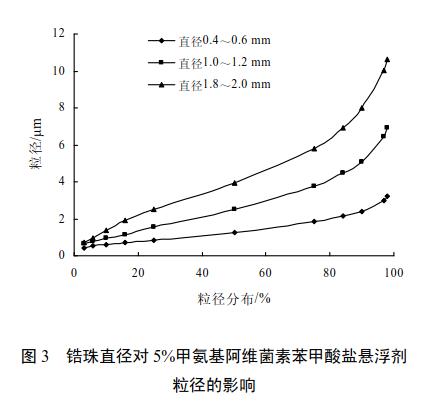

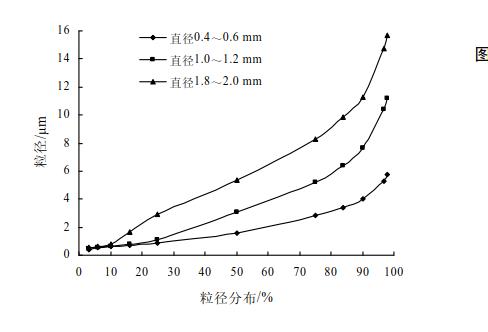

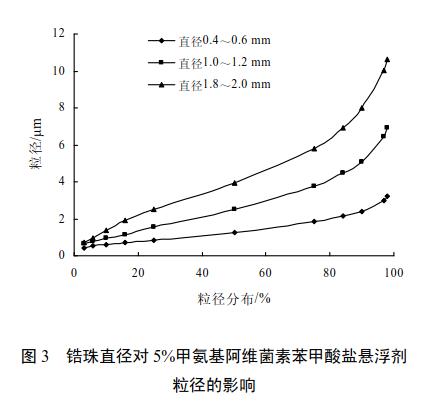

采用不同粒径的砂磨介质,所获得的砂磨效果不同。试验2.1中分别选用了直径为0.4~0.6,1.0~1.2,1.8~2.0mm3种锆珠作为砂磨介质,得到了如图2和图3的粒径分布曲线。

由图2和图3可见,以锆珠作为分散介质,无论是百菌清还是甲氨基阿维菌素苯甲酸盐悬浮液,小粒径锆珠的分散效果明显优于大粒径锆珠,其中以直径为0.4~0.6mm的锆珠分散效果佳。一般情

况下,砂磨机使用的砂磨介质多为圆球,其直径越小,单位体积中装填的介质数量越多,砂磨介质之间接触点就越多,在砂磨时间相同的情况下可以以较的能耗快速得到颗粒细、分布窄的物料。因此悬浮剂产品的分散度要求越细,使用的砂磨介质的直径也要越小。从砂磨分散的原理上讲,砂磨介质的直径越小,其在砂磨机筒体内相互碰撞发生剪切作用的几率越大,砂磨分散效率也得到提高了。但这并不等于说球体可以无限制减小,因为球体相互碰撞时产生的剪切力与球体的直径成正比,当球体直径减小到某一值后,剪切力就会下降到不足以很好地分散原药聚集体,这使原药分散率急剧下降。

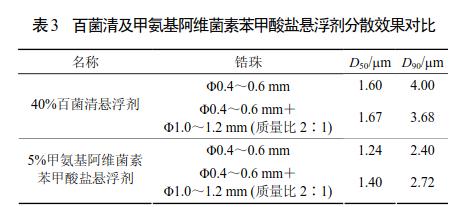

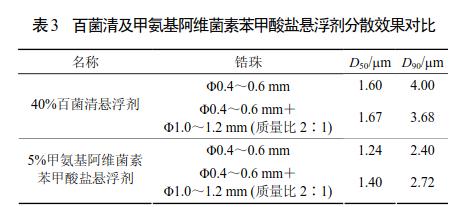

由表3可见:对于百菌清悬浮液,虽物料固含量较高,但使用直径0.4~0.6mm与直径1.0~1.2mm的锆珠,按质量比2∶1的组合后,分散效果接近于完全使用直径0.4~0.6mm锆珠的效果;而对于甲氨基阿维菌素苯甲酸盐悬浮剂,物料固含量较,使用直径0.4~0.6mm与直径1.0~1.2mm的锆珠,按质量比2∶1组合后,分散效果却不及完全使用直径0.4~0.6mm锆珠的效果。

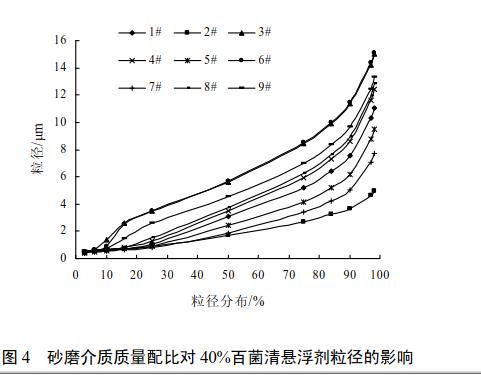

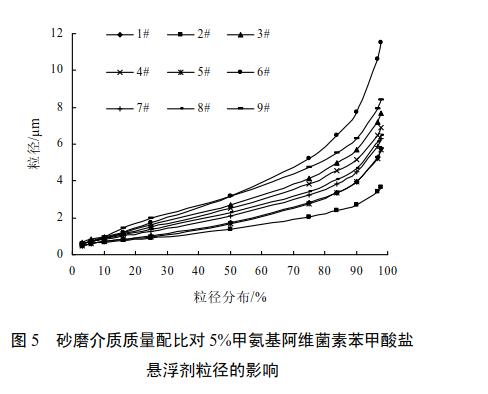

3.2 砂磨介质的粒径配比与悬浮液粒径分布的关系

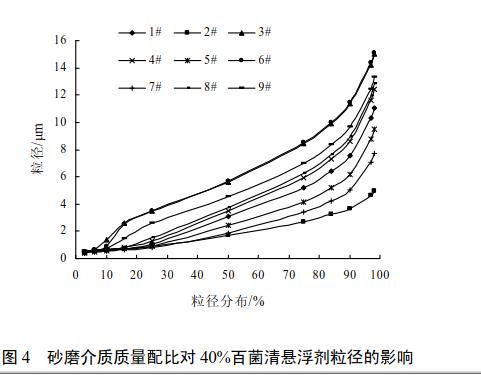

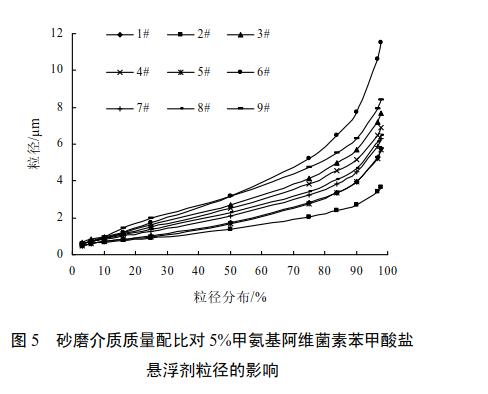

将直径0.4~0.6,1.0~1.2,1.8~2.0mm3种锆珠以不同质量比组合作为砂磨介质,将试验所得结果以粒径分布对粒径大小作图,得到了如图4和图5的粒径分布曲线。图2 锆珠直径对40%百菌清悬浮剂粒径的影响

由图4和图5可见,当直径0.4~0.6mm与直径1.0~1.2mm的锆珠以质量比2∶1混合作为砂磨介质时,百菌清及甲氨基阿维菌素苯甲酸盐悬浮液的分散效果均表现较好。将该结果与3.1中结果进行对比,见表3。

由表3可见:对于百菌清悬浮液,虽物料固含量较高,但使用直径0.4~0.6mm与直径1.0~1.2mm的锆珠,按质量比2∶1的组合后,分散效果接近于完全使用直径0.4~0.6mm锆珠的效果;而对于甲氨基阿维菌素苯甲酸盐悬浮剂,物料固含量较,使用直径0.4~0.6mm与直径1.0~1.2mm的锆珠,按质量比2∶1组合后,分散效果却不及完全使用直径0.4~0.6mm锆珠的效果。

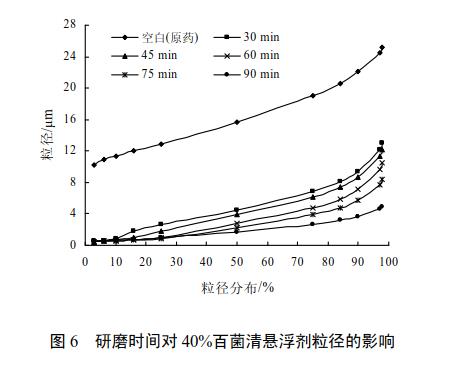

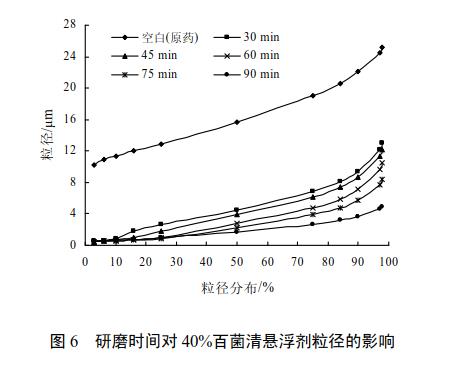

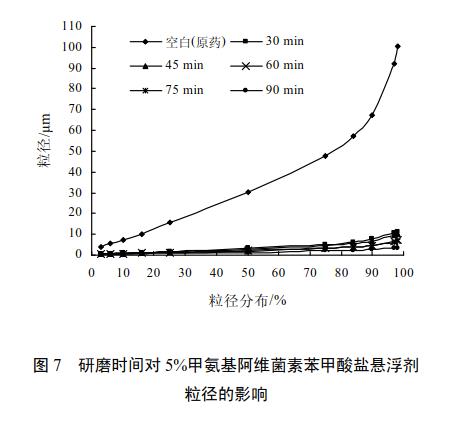

3.3 砂磨时间与悬浮液粒径分布的关系

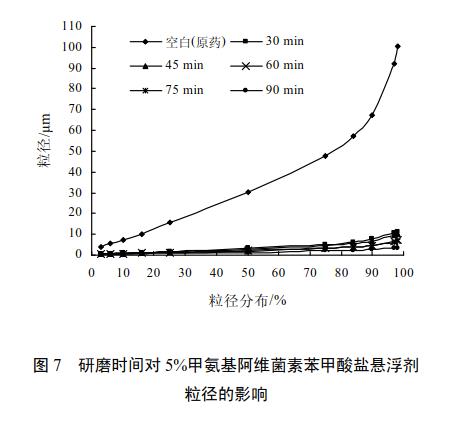

选取30,45,60,75,90min5个砂磨时段的悬浮液,分别测量其粒径分布,得到了如图6和图7的粒径分布曲线。

由图6和图7可见:无论是百菌清还是甲氨基

阿维菌素苯甲酸盐悬浮剂,随着砂磨时间延长,物料的粒径均有下降趋势。砂磨初期,物料粒径急剧减小,砂磨30min时,百菌清粒径由D50=15.72μm、D90=22.12μm下降到D50=4.54μm、D90=9.39μm,甲氨基阿维菌素苯甲酸盐粒径由D50=30.25μm、D90=67.41μm下降到D50=3.11μm、D90=7.65μm。但随着砂磨时间延长,物料粒径下降的速度则有不断减缓的趋势,砂磨90min时,百菌清D50=1.67μm、D90=3.68μm,甲氨基阿维菌素苯甲酸盐D50=1.40μm、D90=2.72μm。由此可见,砂磨时,物料是在介质的碰撞和研磨下被分散,粒径逐渐减小。但由于设备本身的问题和砂磨介质之间都有一定的缝隙,所以物料粒径大小不能无限制减小,当达到一定值时,物料粒径就会达到小值,不会随砂磨时间的延长而减小。因此,砂磨介质球状体之间的空隙大小就决定了物料所能被研磨到的小粒径。

3.4 砂磨介质同物料质量配比与悬浮液粒径分布的关系

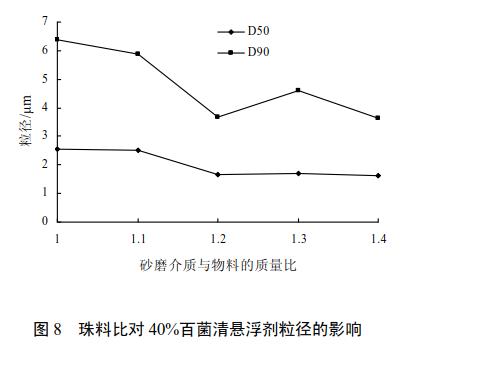

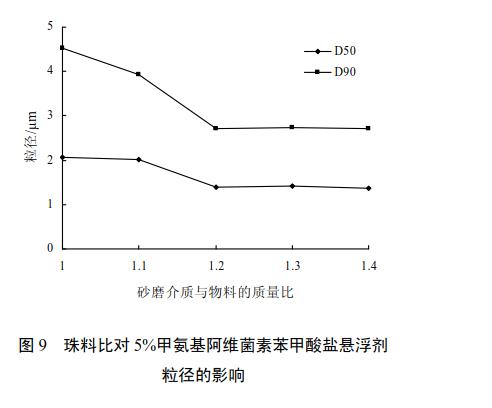

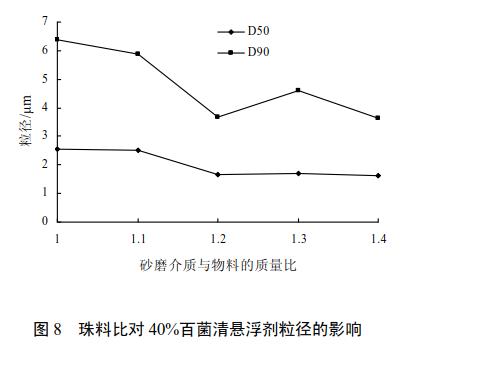

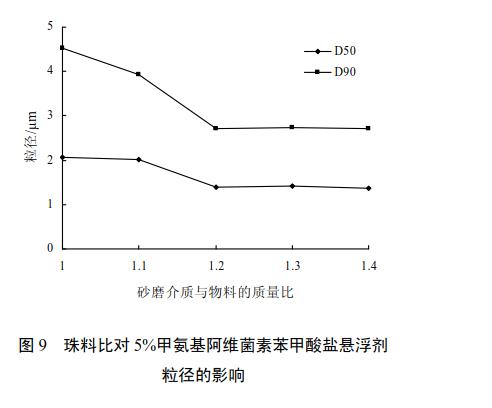

砂磨介质与物料质量比分别采用1∶1、1.1∶1、1.2∶1、1.3∶1和1.4∶1进行砂磨,所得悬浮体系的D50及D90粒径分布曲线如8和图9。

阿维菌素苯甲酸盐悬浮液,当砂磨介质与物料质量比时,体系的分散性增加。但当珠料比达到1.2∶1时,物料体系的分散性增加(粒径减小)趋势减小。百菌清在珠料比为1.2∶1时,D50=1.67μm、D90=3.68μm;珠料比为1.4∶1时,D50=1.61μm、D90=3.62μm。甲氨基阿维菌素苯甲酸盐在珠料比为1.2∶1时,D50=1.40μm、D90=2.72μm;珠料比为1.4∶1时,D50=1.38μm、D90=2.71μm。

4 结语

本文研究了实验室条件下各种砂磨工艺参数 对悬浮剂物料分散性(粒径)的影响。结果表明:选用粒径较小的砂磨介质、合理的珠料比和适当的砂磨时间可以得到分散性能较好的悬浮剂产品。但由于在实验室条件下,忽略了原药自身因素(如硬度、初始粒径、黏度等),此外物料也并非连续

化流动,因而利用珠料比已不足以来表征砂磨机的研磨效率。在工业化生产中,物料多为连续化输入或输出,此时采用研磨介质的装填率来定量说明砂磨机的研磨效率显得尤为重要[8]。

研磨介质的装填率就是砂磨机在近似佳砂磨效果时所需研磨介质的体积百分数。卧式砂磨机的装填率一般为80%~85%,立盘式砂磨机的装填率一般为75%~80%,立棒式砂磨机的装填率一般为85%~95%。砂磨介质填充质量=砂磨机腔体有效容积×砂磨介质装填率×砂磨介质堆积密度。一般来说,砂磨介质的堆积密度越大,动能就越大,研磨效率越高。此外选择合适的装填率也有利于物料的分散,砂磨介质装填率过高,容易引起砂磨机温度过高或者出口堵塞。砂磨介质装填率过,磨球之间互相碰撞的几率小,研磨效率就,磨损加剧,研磨时间延长。