新闻中心

卧式砂磨机结构优化研究

作者:admin日期:2020-05-19阅读

本文通过阐述卧式砂磨机的组成结构,分析其的工作原理,发现卧式砂磨机的结构存在不合理的地方,导致其工作效率不高、研磨质量不佳等问题。然后分析卧式砂磨机的主轴部件、冷却系统、研磨装置和机座四个重要组成部分,从这四个方面对卧式砂磨机进行结构优化。改进后的卧式砂磨机能物料的流动性,增加了研磨效率和提高了研磨效果,冷却效果也进一步加强。这四部分的结构优化使卧式砂磨机能发挥的效用。

目前,我国化工行业飞速发展,化工机械作为化工的重要组成部分,而且化工行业对精细材料需求越来越严格,砂磨机作为精细材料制备的重要机械在化工中发挥着重要作用。砂磨机初的研发是从球磨机所得到的启发,是属于湿法超细研磨设备,其特点在于对物料的加工效率高,而且物料的实用性广,砂磨机不应用于化工行业,还在其他领域中广泛使用,比如陶瓷和新材料领域、冶金和非金属矿物材料等领域。一般情况下,砂磨机分为卧式砂磨机和立式砂磨机,卧式砂磨机主要由机座、主轴部件、研磨装置、冷却装置、控制系统、装置等组成[1]。在化工行业中,卧式砂磨机应用较为广泛,本文将以卧式砂磨机作为研究对象,对其四个重要组成结构进行优化研究,四个结构分别为研磨装置、冷却装置、主轴部分和机座,目的在于增加卧式砂磨机的使用效果,加强化工行业的研磨效果和研磨质量。

目前,我国化工行业飞速发展,化工机械作为化工的重要组成部分,而且化工行业对精细材料需求越来越严格,砂磨机作为精细材料制备的重要机械在化工中发挥着重要作用。砂磨机初的研发是从球磨机所得到的启发,是属于湿法超细研磨设备,其特点在于对物料的加工效率高,而且物料的实用性广,砂磨机不应用于化工行业,还在其他领域中广泛使用,比如陶瓷和新材料领域、冶金和非金属矿物材料等领域。一般情况下,砂磨机分为卧式砂磨机和立式砂磨机,卧式砂磨机主要由机座、主轴部件、研磨装置、冷却装置、控制系统、装置等组成[1]。在化工行业中,卧式砂磨机应用较为广泛,本文将以卧式砂磨机作为研究对象,对其四个重要组成结构进行优化研究,四个结构分别为研磨装置、冷却装置、主轴部分和机座,目的在于增加卧式砂磨机的使用效果,加强化工行业的研磨效果和研磨质量。

1 卧式砂磨机的结构介绍和工作原理

1.1 卧式砂磨机的结构介绍

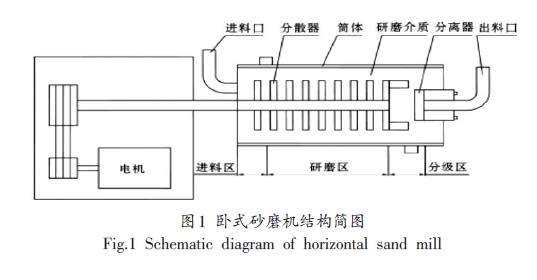

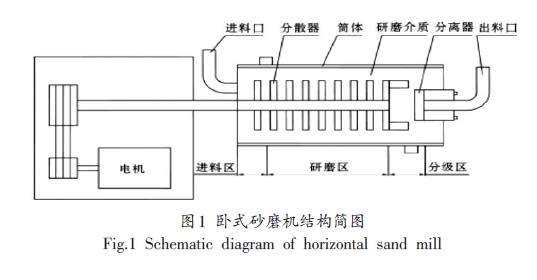

图1为卧式砂磨机的结构简图。卧式砂磨机主要由六个部分构成,分别为研磨装置、主轴部件、冷却装置、机座、装置和控制系统。下面一一对其进行介绍:

1.1.1 研磨装置

卧式砂磨机的研磨装置是其为核心的部分,研磨装置的主要零部件包含研磨盘片、钢套、过滤器、主轴、陶瓷筒等。卧式砂磨机开始工作时,通过主轴转动然后带动研磨盘工作,在研磨盘中开始搅拌物料和研磨介质,终将物料进行研磨加工。

1.1.2 主轴部件

卧式砂磨机的动力传输就来自于主轴部件,主轴部件的主要组成零部件包含着主轴箱体、密封装置、主轴、润滑装置和轴承等,主轴部件的作用就是通过电机产生的动力传递给带轮,然后带轮带动主轴运动,后将动力传给了研磨装置。

1.1.3 冷却装置

卧式砂磨机在工作时会产生大量的热,冷却装置的作用就是散发卧式砂磨机的热量,使其在工作时能够保持恒温,冷却装置的主要组成零部件包含连接水管、水槽、水泵和冷水机等。其原理就是水泵作为动力系统,将水槽中的水通过连接水管抽到主轴、研磨筒和端盖的冷却管道内冷却,通过冷却机可以达到将水重复利用的作用。

1.1.4 装置

卧式砂磨机的装置包含隔膜泵、进出料系统、气泵等。

1.1.5 机座

卧式砂磨机的机座虽然对研磨效果起不到实质性的作用,但是能够对电动机和卧式砂磨机组成的各个零部件起到很好的固定和保护作用,方便对卧式砂磨机进行操作。其主要组成部分包含外壳、角钢和钢板,对其力学性能要求较高。

1.1.6 控制系统

控制系统相当于一个总司令,操控着卧式砂磨机,所以控制系统在卧式砂磨机中的作用很大,一个很小的控制环节都会造成研磨的质量受损,严重的还会导致机器坏掉。控制系统主要的组成零部件包含着电机、控制面板、压力表、信号放大器、变频器、报警系统、流量表和PLC等。控制系统的作用是控制主轴的转速,转速是由卧式砂磨机内的压力、流量、温度和速度等信息控制,而且当压力、速度、温度等信息指标超过值会通过报警系统自动报警,如果相关信息超过临界值则会自动停止卧式砂磨机工作。

1.2 卧式砂磨机的工作原理

卧式砂磨机的工作流程比较简单,总的来讲就是将被研磨的物质放于研磨筒内进行研磨。但是看似简单的工作流程其工作原理比较复杂,是经过了很多的装置、零部件、控制系统等合作完成才能研磨出质量好的产品。

卧式砂磨机的基本工作原理:先需要将研磨介质和被研磨的物料浆液按照一定的比例配合装载研磨筒内,然后通过电动机提供动力带动主轴运动,主轴通过快速运动搅拌物料,被研磨的物料和研磨介质在研磨盘的作用下进行研磨工作,终达到研磨粉碎的程度。卧式砂磨机工作时会产生非常强大的剪切力和冲击力,因为一方面是结合了速度搅拌器的线速度,另一方面是加入的研磨介质的重量会增加这种力量。卧式砂磨机这种强大的力量会让物料达到一个很好的粉碎效果。一系列高速转动的水平侧臂被中心轴带动,并且横向切入不同位置的介质层,在这样高的旋转力和的下坠引力的共

同影响下,造成了介质在研磨筒内不规律的运动,从而产生强大的剪切力和冲击力,使砂磨机的超细研磨率提高,并使粒度分布曲线狭窄而均匀。

2 卧式砂磨机的结构优化分析

2.1 研磨装置的结构优化

2.1.1研磨装置出现的问题

目前,卧式砂磨机的研磨装置在实际的使用过程存在一些普遍的问题,主要问题表现如下:

①研磨腔中的物料流动不合理,抵消了砂磨机的运动力量,从而损害研磨的效果。

②卧式砂磨机在工作时使研磨介质受到破损,即研磨介质非正常破损数量比较多。

②卧式砂磨机在工作时使研磨介质受到破损,即研磨介质非正常破损数量比较多。

③限制了主轴的长度,所以主轴在工作时处于一种悬空状态,这样还会使研磨片的数量受到限制。

④卧式砂磨机有较强的噪音和震动,原因是主轴在带动研磨片高速运转时,研磨片的偏摆幅度过大造成的。为了解决研磨装置的问题,使卧式砂磨机达到高效率生产,并且还能节约能源,需要对研磨装置进行一定的优化改进,使其能满足当今化工行业的快速发展。接下来将对研磨装置进行优化

④卧式砂磨机有较强的噪音和震动,原因是主轴在带动研磨片高速运转时,研磨片的偏摆幅度过大造成的。为了解决研磨装置的问题,使卧式砂磨机达到高效率生产,并且还能节约能源,需要对研磨装置进行一定的优化改进,使其能满足当今化工行业的快速发展。接下来将对研磨装置进行优化

2.1.2研磨装置优化分析

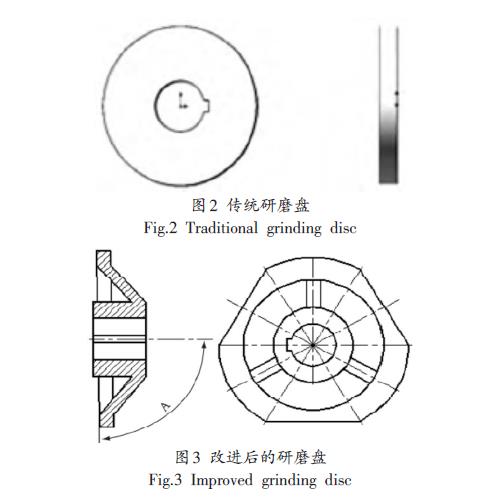

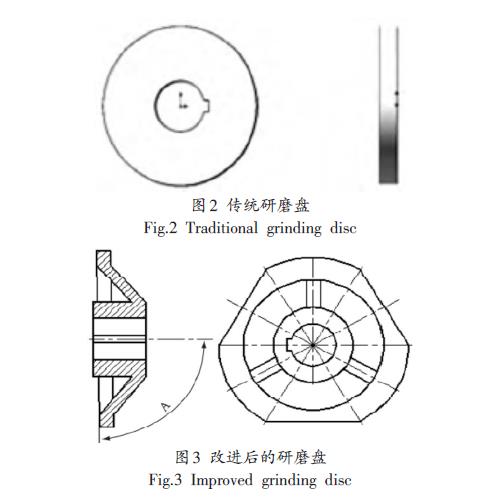

目前,我国的卧式砂磨机中的研磨装置主要使用的是传统的圆盘式研磨盘,图2就是传统的研磨盘示意图。传统的研磨盘会导致研磨的效率、分散性差、浪费能源、研磨片数量受到限制等问题,基于此类问题,文章对研磨盘进行优化处理,如图3即为改进后的研磨盘。

相关研究表明,研磨介质的动能会受到研磨盘半径的影响,当研磨半径越大时,研磨介质的动能越大,研磨效果也越好;当研磨半径越小时,研磨介质的动能越小,研磨效果也就越来越不好。优化后的研磨盘会将靠近轴心的研磨介质和被研磨的物料尽量向外侧移动,就可以让被研磨物料和研磨介质的动能达到更大,而且轮辐可以使被研磨的物料加快流动,增加了搅拌的力量,从而使研磨效果达到[3]。优化后的研磨装置还可以使被研磨物料达到大的震动。

相关研究表明,研磨介质的动能会受到研磨盘半径的影响,当研磨半径越大时,研磨介质的动能越大,研磨效果也越好;当研磨半径越小时,研磨介质的动能越小,研磨效果也就越来越不好。优化后的研磨盘会将靠近轴心的研磨介质和被研磨的物料尽量向外侧移动,就可以让被研磨物料和研磨介质的动能达到更大,而且轮辐可以使被研磨的物料加快流动,增加了搅拌的力量,从而使研磨效果达到[3]。优化后的研磨装置还可以使被研磨物料达到大的震动。

优化后的研磨装置能够解决因为主轴的长度限制导致限制了研磨盘的数量,这种结构优化可以不用使用定距盘,同样的主轴长度上可以增多研磨盘的数量,数量增加后就可以增加研磨的速度[4]。将研磨盘的材质改为氮化硅,因为氮化硅的耐磨性能很好,而且还具有良好的导热性能,它的作用可以保护研磨物料免受污染。然而氮化硅大的缺点在于硬度太大了,而且韧性不好了,在传统的砂磨机中使用会造成其破裂,就会缩短使用寿命,如是将研磨盘改为圆弧形,就可以减少应力晋集中现象。这样改良后的研磨装置不提高了研磨的质量效果,提高了使用周期,一定程度上减少物料污染,

还将研磨盘的散热性提高了,重要的还提高的研磨效率,使其在化工生产中发挥的作用。

2.2 主轴部件的结构优化

主轴部件的结构优化主要从主轴箱体和轴封装置上进行改进,目的在于提高卧式砂磨机的高效率、高强度和高回转精度等。主轴箱体的作用是支撑其内部零部件,要求主轴箱体的刚度、抗震性能和强度等要能做够强大,因为主轴箱体的好坏将会直接影响零部件的安装精度和受力情况。主轴箱体要依据其力学性能和工作环境等选择合适的材料,还要考虑主轴箱体的制造工艺,这两个方面都将会影响主轴箱体的好坏[5]。制作主轴箱体时本文选择采用铸造工艺,因为铸造工艺的优点在于高刚度、高强度、吸尘性能好等。

因为轴封装置在卧式砂磨机工作时会受到研磨物料和研磨介质的挤压,这就需要轴封装置有能够抵抗这种压力的材质和结构,然而科学合理的轴封装置设计难度较大。本文将采用双端面密封方式,但是这种方式需要提供密封装备和冲洗方案,为了满足阻封液的液压高于被密封的液压,需要在外面

设置一个增压的装备,提高阻封液的液压。对阻封液的选择也要科学、合理,尽量选择成本廉的阻封液,重要的是不能对被密封介质造成污染。而且需要设置一个系统使阻封液能够流动,从而达到多次利用的目的。

2.3冷却装置的结构优化

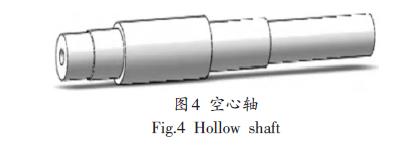

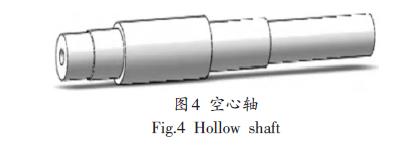

在化工生产中,卧式砂磨机由于研磨物料的搅动和碰撞会产生非常多的热量,如果机械的温度不能降下去,将会对设备产生很严重的影响,还会对研磨的质量造成问题,所以必须使用冷却装置降卧式砂磨机的温度,将温度控制在机械可以承受的范围内[6]。为了使冷却装置的冷却效果达到优,本文将从研磨筒、主轴和研磨筒体三个结构进行优化分析,提高冷却效果。传统的主轴是实心的,不利于散热,本文将实心的主轴改为空心轴,如图4所示,为了满足主轴的刚度和强度,主轴直径设置为28mm,然后将一根水管放入到空心主轴中,连通冷却水,就可以降主轴及主轴周围的温度,还可以带走周围的各个零部件的热量,使卧式砂磨机的温度不至于过高而影响系统性能。

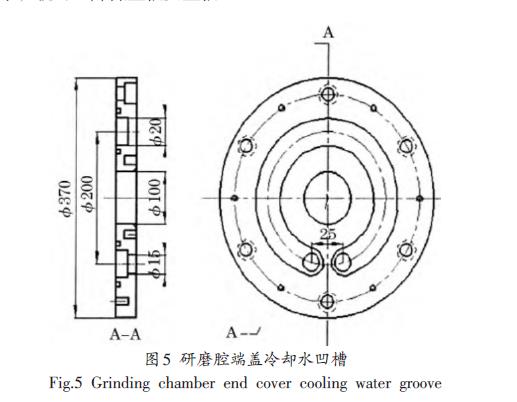

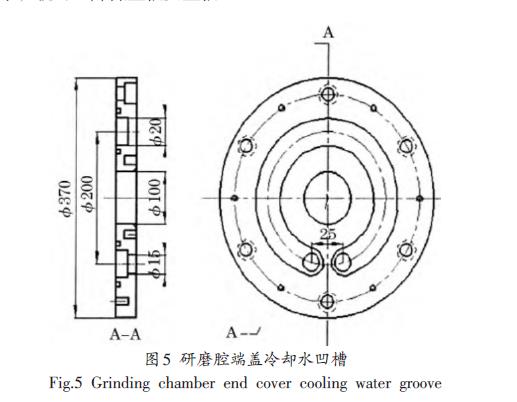

研磨筒体的优化是在其两个端口盖子上分别设置一个O型凹槽,目的在于对冷却两个端盖,从而可以降与物料的温度,终将研磨通筒和密封件的温度降,使冷却系统的冷却效果更加优良。图5即为研磨腔端盖冷却水凹槽。

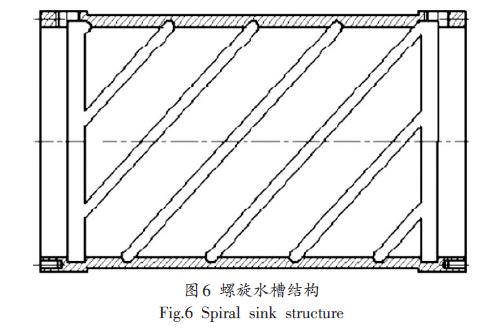

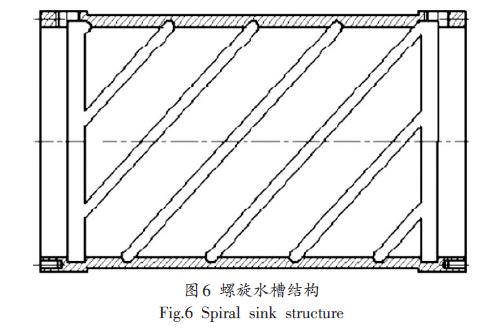

将缸体内部设计成为螺纹槽,螺纹槽的数量越多,其导热面积也就越大,就越容易散热,再加上将缸套的材料设计成为氮化硅,该材料具有很好的热传导作用,而且,螺纹槽的设计能够确保水时单向流动的,水资源浪费,从而可以节约卧式砂磨机的工作成本。螺纹槽的作用和氮化硅材质的性能可以大的提高研磨设备的冷却效率。图6即为缸体内部的螺纹槽结构

2.4 机座部件的结构优化

机架虽然不会造成研磨质量受损,但是其作用也不容小觑,它的主要作用在于支撑卧式砂磨机,将砂磨机的各个零部件进行连接和固定。如果机架结构不合理,将会影响卧式砂磨机的综合性能。机架结构不要求其具有高强度和高刚度,还要能节约材料、起到降成本的作用。

一般情况下,卧式砂磨机工作时震动会很大,而且工作环境比较恶劣,就会虽短机械的使用周期,就需要对机座有一个严格的要求。传统的轴承座是通过螺钉安装在机架上的,这样的安装方式的大缺点是刚性差,而且,安装电机轴与主轴过程中需要保证平行,这样人工操作会比较困难。传统的形式是电机放在机架的内部,当通过螺栓螺母来调整皮带的松紧程度也是比较麻烦的。所以本文将机架进行结构优化,目的在于满足机架的力学性能还能,还能方便操作和节约材料。

轴承座和机架不用螺钉进行连接,而是选择将轴承座和机架整体铸造,加工成为一体,这样就会保证机架的刚性强。为了保证电机轴与主轴安装在同一水平线上,在同一机器上同时加工电机轴上的安装孔和主轴的安装孔,这样就可以保证安装时能处于同一平面上。将电机放在机座的上面,皮带的松紧程度不用螺栓螺母来调节而是选择用涨紧轮调整。这样就会降操作的难度,带个工人方便。

结论

在化工行业中,对物料的生产和加工都是非常严苛的,这就要求化工机械能有足够的加工性能。通过本文对化工机械中卧式砂磨机的研磨装置、主轴部件、冷却装置和机架的进行结构优化,与传统的卧式砂磨机相比,能够提高其使用性能,增加砂磨机的研磨效果,还提高了加工效率、简化了人工操作。其中,对研磨装置中结构优化,提高了研磨效率和研磨质量,节约了能源消耗, 延长了使用周期; 对主轴部件的结构优化,提高了其力学性能,增加了散热功能;对冷却装置的结构优化,了冷却效果,还节约了水资源;对机架的结构优化,增加了结构的刚度和强度,降工人操作难度。