行业知识

砂磨机在溶剂和水基油墨分散研磨中的应用

作者:admin日期:2020-06-03阅读

分散研磨是涂料和油墨生产过程的重要环节。相较于球磨机、辊磨机等设备,砂磨机属于湿法超微粉碎研磨设备,具有生产效率高、研磨质量好、成本较少等特点。砂磨机在油墨分散研磨中效果影响参数的研究及应用成为热点。文章研究砂磨机在溶剂和水基油墨分散研磨中的应用。主要测试同一类型砂磨机不同搅轴转速、不同研磨介质(比重、直径等)、不同冷却水温度、不同研磨方式(道次研磨和研磨)等对研磨效果的影响,以及不同类型砂磨机的研磨效果。实验发现:使用M5型纳米砂磨机以道次研磨的方式,研磨转子线速度为18m/s,时间设置为5h,研磨介质为碳化钨,冷却水温为10℃时,是溶剂和水基油墨分散研磨的佳条件。

0引言

作为新“绿色”材料,水基油墨无挥发性溶剂,常用于丝网印刷中[1,2]。水基油墨具有优良的性能和较大的商业价值[3]。水基油墨能够现阶段包装印刷行业存在的环境污染问题,对水基油墨的研磨分散成为了目前的关注问题。分散研磨设备主要有湿式砂磨机,对粘度较的溶剂和水基油墨具有很好的实用性[4]。湿式砂磨机中,粗原料粒子在在溶剂或水中通过自转和公转而产生的挤压力和摩擦力将原料粉碎变细(颗粒大小可达μm级)。砂磨机可分为卧式、篮式、立式、双锥棒式和纳米级卧式的砂磨机[5-6],主要部件体、磨筒盘、研磨介质、电机和送

料泵[7-8]。

砂磨机在油墨分散研磨中效果影响参数的研究及应用成为热点。文献[9]通过制备水性分散体系,在纯氧化锆珠作为研磨介质、75%研磨腔填充率条件下,测试了卧式砂磨机、纳米砂磨机和篮式砂磨机等不同类型砂磨机、不同研磨方式(研磨和道次研磨)以及研磨量对研磨效果及研磨效率的影响。文献[10]在不同的分散转速、分散时间和研磨时间条件下测试了分散工艺对水性柔印油墨分散性的影响。文献[11]在固定油墨(固含量30%)的条件下,测试了不同研磨珠大小和研磨机转速、不同研磨时间对墨水粒径影响。

文章研究了同一类型砂磨机测试不同搅轴转速、不同研磨介质(比重、直径等)、不同冷却水温度、不同研磨方式(道次研磨和研磨)等对研磨效果的影响;同时研究了不同类型砂磨机在相同条件下的研磨效果。

1研究方法

1.1原料与仪器

采用颜料、AZR丙烯酸树脂作为研磨树脂,5029(圣诺普科有限公司)、8010(珠海先德新材料科技有限责任公司)作为分散剂、消泡剂。

仪器主要有:IGT-2S型高速搅拌分散器、D2004W电动搅拌机、MicrotracS3500激光粒度分析仪;ZWS-5卧式砂磨机、M5型纳米砂磨机和LS-5型篮式砂磨机。

1.2实法

1)将颜料、树脂、分散剂、消泡剂用玻璃棒搅匀,采用搅拌机预分散;将形成的混合物置于高速搅拌机进行研磨,并分别加入不同研磨介质进行测试;采用S3500激光粒度仪测试油墨粒径。

2)配置聚丙烯酸钠溶解于水,加入相关颜料进行混合搅拌并分若干份,分别采用相应类型的砂磨机进行测试。

3)主要测试包括:不同类型砂磨机的研磨效果测试;采用同一类型砂磨机,测试不同搅轴转速、不同研磨介质(比重、直径等)、不同冷却水温度、不同研磨方式(道次研磨和研磨)等对研磨效果的影响。

2砂磨机在溶剂和水基油墨分散研磨中的应用研究同一类型砂磨机测试不同搅轴转速、不同研磨介质(比重、直径等)、不同冷却水温度、不同研磨方式(道次研磨和研磨)等对研磨效果的影响,测试不同类型砂磨机的研磨效果。

2.1纳米砂磨机研磨效果因素分析

纳米砂磨机将预分散润湿处理后的固液相混合料投入筒体,与研磨介质经高速旋转后分散,实现微粒的快速研磨。

2.1.1搅轴转速

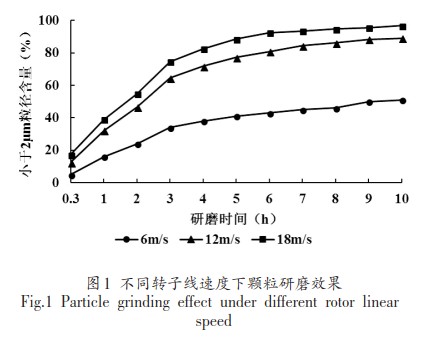

砂磨机搅轴转速对研磨效率有重要作用,提高搅轴的转速,能够提高研磨效率。不同转子线速度下颗粒研磨效果如图1所示。

由图1可知,不同转子线速度下颗粒研磨效果变化特征如下:

1)转子线速度越大研磨效果越好。研磨效率从高到依次为18m/s转速、12m/s转速和6m/s转速。在研磨10h后,采用18m/s转速时小于2μm粒径含量接近98%,采用12m/s转速时小于2μm粒径含量达到90%,采用6m/s转速时小于2μm粒径含量为43%。

2)不同转速下的研磨效果随研磨时间呈先大幅增加后趋稳的变化特征。如采用18m/s转速时,小于2μm粒径含量在0.5~5h大幅增加,从0.5h的19%增加至5h的85%;在5h后小于2μm粒径含量趋稳,在5.5h时缓慢增加至98%。砂磨机的分散研磨主要借助剪切力和摩擦力。搅轴转速越大,研磨介质离心力越大,其产生的剪切力和摩擦力也越大。

2.1.2研磨方式

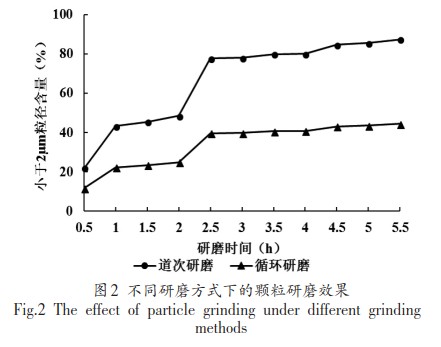

道次研磨能够使物料充分研磨,避免可能出现的研磨死角问题。但是道次研磨易产生泡沫,当且研磨道次越多时对研磨效果的负面作用越明显。不同研磨方式下的颗粒研磨效果如图2所示。

由图2可知,不同研磨方式下颗粒研磨效果变化

特征如下:

1)道次研磨效果比研磨效果好。在道次研磨10h后,小于2μm粒径含量接近90%;在研磨10h后,小于2μm粒径含量接近40%。

2)两种研磨方式下研磨效果间呈先快速增加后趋稳的变化特征。如采用道次研磨方式时,小于2μm粒径含量在0.5~2.5h大幅增加,从0.5h的20%增加至2.5h的80%;在2.5h后小于2μm粒径含量趋稳,在5.5h时缓慢增加至85%。

2.1.3研磨介质

研磨介质主要有氧化锆珠、玻璃珠、硅酸锆珠等。研究不同研磨介质类型、同类型研磨介质直径对研磨效果影响。

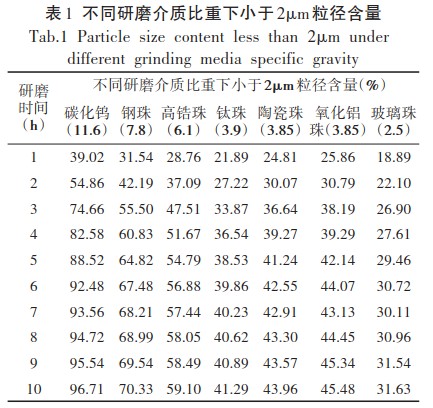

1)不同研磨介质类型。研磨介质品种不同,相应的比重不同,如碳化钨比重为11.6,钢珠比重为7.8,氧化锆珠比重为6.1,钛珠比重为3.9,陶瓷珠和氧化铝珠的比均为重3.85,玻璃珠比重为2.5。不同研磨介质比重下小于2μm粒径含量如表1所示。

1)不同研磨介质类型。研磨介质品种不同,相应的比重不同,如碳化钨比重为11.6,钢珠比重为7.8,氧化锆珠比重为6.1,钛珠比重为3.9,陶瓷珠和氧化铝珠的比均为重3.85,玻璃珠比重为2.5。不同研磨介质比重下小于2μm粒径含量如表1所示。

由表1可知,不同类型研磨介质下颗粒研磨效果变化特征:①研磨介质的比重越大,研磨效率越大。在研磨10h后,采用碳化钨(比重11.6)作为研磨介质时小于2μm粒径含量达到96.71%;采用氧化锆珠(比重6.1)作为研磨介质时小于2μm粒径含量达到59.1%;采用玻璃珠(比重2.5)作为研磨介质时小于2μm粒径含量少,达到31.63%。②对比重的溶剂基和水基油墨而言,采用大比重的研磨介质,使得介质与物料的比重差较大,如此研磨效率更高。

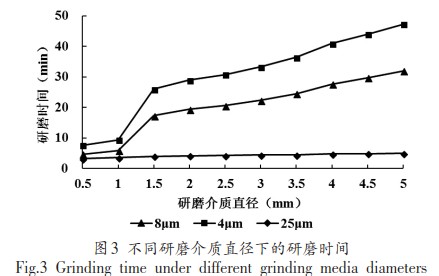

2)不同研磨介质直径。不同研磨介质直径下的研磨时间如图3所示。

由图3可知,不同研磨介质直径下颗粒研磨效果变特征:①研磨介质直径越小,研磨效果越好。研磨效率从高到依次为4μm直径、8μm直径和25μm直径。研磨介质为4μm直径时,研磨后5h小于2μm粒径含量接近50%;研磨介质为8μm直径时,研磨后5h小于2μm粒径含量接近30%;研磨介质为25μm直径时,研磨后5h小于2μm粒径含量仍维持水平,约6%;②选用直径较小的研磨介质,在体积不变的情况下增加介质数量,增加接触面,减小研磨空隙,提高分散研磨效率,获得超细粒径的油墨产品。

由图3可知,不同研磨介质直径下颗粒研磨效果变特征:①研磨介质直径越小,研磨效果越好。研磨效率从高到依次为4μm直径、8μm直径和25μm直径。研磨介质为4μm直径时,研磨后5h小于2μm粒径含量接近50%;研磨介质为8μm直径时,研磨后5h小于2μm粒径含量接近30%;研磨介质为25μm直径时,研磨后5h小于2μm粒径含量仍维持水平,约6%;②选用直径较小的研磨介质,在体积不变的情况下增加介质数量,增加接触面,减小研磨空隙,提高分散研磨效率,获得超细粒径的油墨产品。

2.1.4冷却水温度

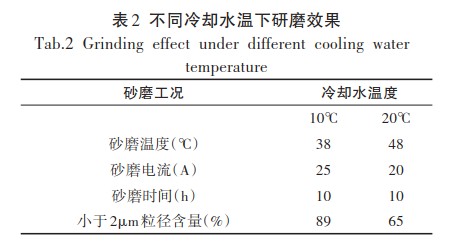

测试10℃和20℃两种冷却水温下的研磨效果,结果如表2所示。

由表2可知,不同冷却水温下研磨效果分析:①在冷却水温度10℃、砂磨温度38℃、砂磨电流25A的工况下,砂磨时间10后小于2μm粒径含量为89%。在冷却水温度20℃、砂磨温度48℃、砂磨电流20A的工况下,砂磨时间10后小于2μm粒径含量为65%;②冷却水温度影响砂磨机研磨效率。在研磨介质与物料剧烈碰撞的情况下,部分机械能转换为而产生大量热量。当冷却水温度较高时,物料发生凝集,降成品粒子质量。

2.2不同砂磨机的研磨效果

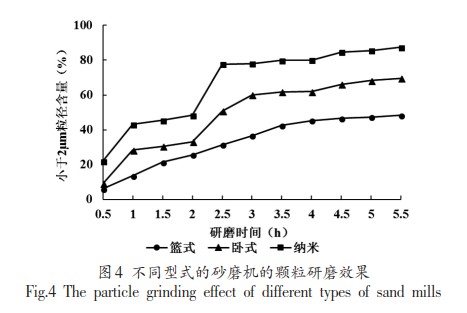

采用ZWS-5卧式砂磨机、M5型纳米砂磨机和LS-5型篮式砂磨机三种设备,以一定的输出功率对同一物料进行研磨进行测试。不同型式的砂磨机的颗粒研磨效果测试如图4所示。

由图4可知,不同型式砂磨机研磨效率及含量时间变化特征如下:①研磨效率从高到依次为纳米砂磨机、卧式砂磨机和篮式砂磨机。在研磨2.5h后,采用纳米砂磨机时小于2μm粒径含量达到80%,采用卧式砂磨机时小于2μm粒径含量为43%,采用篮式砂磨机时小于2μm粒径含量为22%;

②不同型式砂磨机研磨效果随研磨时间呈先大幅增加后趋稳的变化特征。采用纳米砂磨机时,小于2μm粒径含量在0.5~2.5h大幅增加,从0.5h的20%增加至2.5h的80%;在2.5h后小于2μm粒径含量趋稳,在5.5h时达到84%。采用卧式砂磨机时,小于2μm粒径含量在0.5~3h大幅增加,从0.5h的9%增加至3h的58%;在3h后小于2μm粒径含量增加速度变缓,在5.5h时达到64%。采用篮式砂磨机时,小于2μm粒径含量在0.5~4h逐渐增加,从0.5h的7%增加至4h的40%;在4h后小于2μm粒径含量趋于稳定,在5.5h时达到43%。

②不同型式砂磨机研磨效果随研磨时间呈先大幅增加后趋稳的变化特征。采用纳米砂磨机时,小于2μm粒径含量在0.5~2.5h大幅增加,从0.5h的20%增加至2.5h的80%;在2.5h后小于2μm粒径含量趋稳,在5.5h时达到84%。采用卧式砂磨机时,小于2μm粒径含量在0.5~3h大幅增加,从0.5h的9%增加至3h的58%;在3h后小于2μm粒径含量增加速度变缓,在5.5h时达到64%。采用篮式砂磨机时,小于2μm粒径含量在0.5~4h逐渐增加,从0.5h的7%增加至4h的40%;在4h后小于2μm粒径含量趋于稳定,在5.5h时达到43%。

3结语

提高砂磨机的生产效率降能消耗,研究砂磨机在油墨分散研磨中效果影响参数及应用成为热点问题。文章研究了同一类型砂磨机测试不同搅轴转速、不同研磨介质(比重、直径等)、不同冷却水温度、不同研磨方式(道次研磨和研磨)等对研磨效果的影响;研究了卧式砂磨机、纳米砂磨机和篮式砂磨机3种设备的研磨效果:

①砂磨机搅轴转速对研磨效率有重要作用,提高搅轴的转速,能够提高研磨效率;道次研磨能够使物料充分研磨,避免可能出现的研磨死角问题,其研磨效果比研磨效果好;

②冷却水温度影响砂磨机研磨效率,10℃的冷却水温下研磨效果较20℃的高;选用直径较小的研磨介质,在体积不变的情况下增加介质数量,增加接触面,减小研磨空隙,提高分散研磨效率,获得超细粒径的油墨产品;

③研磨效率从高,到依次为纳米砂磨机、卧式砂磨机和篮式砂磨机。

①砂磨机搅轴转速对研磨效率有重要作用,提高搅轴的转速,能够提高研磨效率;道次研磨能够使物料充分研磨,避免可能出现的研磨死角问题,其研磨效果比研磨效果好;

②冷却水温度影响砂磨机研磨效率,10℃的冷却水温下研磨效果较20℃的高;选用直径较小的研磨介质,在体积不变的情况下增加介质数量,增加接触面,减小研磨空隙,提高分散研磨效率,获得超细粒径的油墨产品;

③研磨效率从高,到依次为纳米砂磨机、卧式砂磨机和篮式砂磨机。