行业知识

成型工艺条件对铈锆铝复合载体性能的影响

作者:admin日期:2020-06-05阅读

采用压缩成型法对铈锆铝复合载体进行了放大制备,考察放大制备过程中造粒粉含水量、成型压力、焙烧温度等成型工艺条件对载体机械强度、吸水量、密度、织构性质及晶相的影响。结果表明,造粒粉含水量是影响颗粒成型的主要因素,含水量过高,颗粒不能成型或容易层裂; 成型压力是影响载体强度、吸水量、密度等机械性能的主要影响因素,适宜的成型压力有助于获得各项机械性能均衡的载体; 焙烧温度是影响载体比表面积及晶相结构的关键因素。结合生产要求确定佳工艺条件为造粒粉含水量为15%,半成品强度( 7 ~ 9) N·mm - 1,焙烧温度( 800 ~ 900) ℃。

镍基催化剂由于镍金属催化活性好、储量丰富、价格便宜,是目前工业催化常用的非贵金属催化剂之一,广泛应用于催化加氢[1 - 2]、催化重整[3 - 5]、甲烷部分氧化及催化裂解[6]反应领域,而这些反应中诸如煤基甲烷合成、甲烷水蒸气重整、甲烷二氧化碳重整等普遍涉及高温工艺过程,需要催化剂具有良好的活性及抗高温烧结和抗积碳性能。对于负载型镍基催化剂,通过改变载体类型或在载体中掺杂碱土金属、过渡金属、稀土金属助剂的形式调变镍与载体的相互作用、改变载体表面酸碱性质、提高镍金属分散度进而达到提高催化剂活性及稳定性。

由于Al2 O3表面离子具有很强的剩余成键能力,能够与NiO 形成很强的金属离子键,使得还原后的Ni 具有很高的金属分散度,且Al2O3价格便宜,简单易得,是目前镍基催化剂常用载体。[7]在Al2O3中引入ZrO2能够使载体产生更多的氧空穴,从而提高Ni 金属的分散度且使得催化剂更易

还原; 而在Al2O3载体中添加CeO2,由于CeO2具有储放氧功能,能都改善载体表面的晶格O—O 空穴,促进表面积碳的转化,提高Ni 催化剂的抗积碳性能[8]。在实验室前期研究中发现,铈锆掺杂的氧化铝载体镍催化剂具有很好的合成气甲烷化、甲烷水蒸气重整活性及稳定性。

应用于工业生产的催化剂或载体需要通过成型获得一定的颗粒大小,并在保证催化剂活性的前提下具有一定的强度、孔道结构和良好的机械稳定性,在固体催化剂的生产中,催化剂载体或催化剂成型技术及其设备处于核心地位。目前国内大多数催化剂成型过程仍凭经验进行,催化剂强度及堆密度波

动较大,因此,本文在实验室前期研究的基础上,开展铈锆铝复合载体的公斤级及百公斤级放大生产试验,采用压片成型的方式,考察成型工艺条件对铈锆铝复合载体的强度、堆密度、孔道结构的影响,以期获得可靠的成型条件,从而指导催化剂的工业放大生产,并获得物理化学性质稳定的载体及催化剂。

1 实验部分

1. 1 载体成型

将一定量的大孔氢氧化铝粉( 烟台恒辉化工有限公司) 、SB 粉( 德国Sasol 公司) 、铈锆复合氧化物( 上海华明高纳稀土新材料有限公司,铈锆物质的量比为1. 4∶ 1) 、田菁粉及其他助剂( 以上原料的混合粉料在120 ℃烘干至恒重状态时,认为含水量为0) 加入到捏合机中,干粉捏合均匀后,将一定量的稀硝酸及硅溶胶的混合溶液加至捏合机中,继续捏合一定时间,出料造粒后,继续烘干至所需含湿量。将所得颗粒料添加1. 5% 的硬脂酸盐脱模剂打片成型,实验在HPP - 60 型全自动粉末成型机上进行,生产在工业转盘式自动成型机上进行,成型磨具孔均为圆形内径为5. 1 mm,调节填粉量及成型压力,控制载体颗粒大小为5mm × 5mm 的圆柱状,成型后的载体( 以下称为半成品) 在一定温度条件下焙烧获得铈锆铝复合氧化物载体。

1. 2 样品表征

半成品及载体侧压强度在大连试验机厂的ZQJ -Ⅱ型颗粒强度测试机上,按标准HGT 2782 -2011 规定的方法进行。在美国麦克仪器公司ASAP2460 物理吸附仪上进行样品的N2物理吸附,称取一定量的样品,经350 ℃、8 h 脱气处理后准确称量样量,然后在液氮温度下进行吸附实验,用

BET 方程计算载体比表面积,用BJH 方法获得载体孔容、孔径数据。样品晶体结构表征在日本理学D/max2000 X - 射线衍射仪进行,扫描范围5° ~80°。

2 结果与讨论

2. 1 造粒粉含水量与载体成型强度的关系

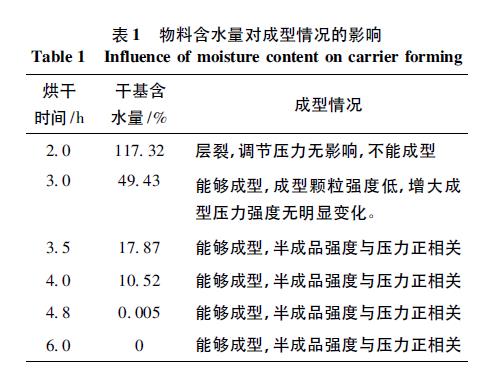

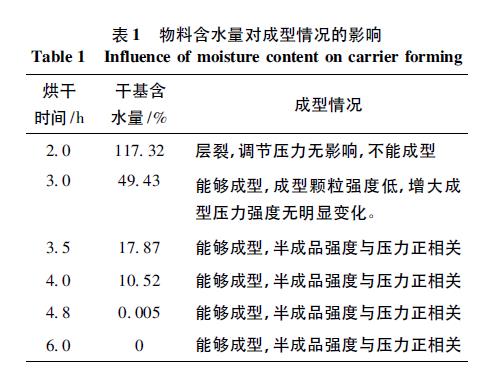

在载体成型既定的条件下,发现在压片过程中,当造粒粉中水含量较高时,出现颗粒不易成型容易层裂的现象,而且调节成型压力对该现象没有明显改善。随着延长烘干时间,造粒粉中含水量逐渐降,造粒粉能够压缩成型,先是出现随着压片压力的半成品强度变化不明显的现象,再到半成品强度与成型压力正相关。这种情况在药物成型或木屑成型过程中更为明显,这是由于物料中含水量较高时,压片过程中,粒子层之间充满被挤压出来水,使得粒子层不能紧密贴合,导致颗粒成型时易碎不牢固甚至不能成型[9]。基于以上现象的存在,考察了造粒粉含水量对载体成型情况的影响。表1 为取5 kg 物料,在温度150 ℃时烘干不同时间下所对应的物料含水量及成型情况。从表1 可以看出,当造粒粉含水量于17. 87% 后便可正常成型,但在可成型的含水量条件下成型压力与半成品强度关系并不一致,即不同含水量的料粉在相同的成型压力条件下所得半成品强度差别较大,在实际生产中需要准确的控制造粒粉含水量,以达成对半成品强度的精确控制。另外,成型过程中,水可以起到一定的润滑作用,自由水含量过或为零时,长时间成型操作会加剧模具磨损,适当的粉料含水量有利于颗粒成型并减少模具磨损。综合以上情况,在此次放大试生产中,控制造粒粉含水量为( 15 ± 1) %。实际操作时,可适当延长时间,保证造粒粉有较的含水量,然后根据料粉实际含水量补入一定量的水,使物料含水量为( 15 ± 1) %。

2. 2 成型压力对半成品及载体的影响

当造粒粉能够正常成型时,载体强度与成型压力有一定的相关性,进一步考察当造粒粉含水量为15%时,成型压力对铈锆铝复合氧化物材料成型的影响。

2. 2. 1 对半成品强度及载体物理性质的影响

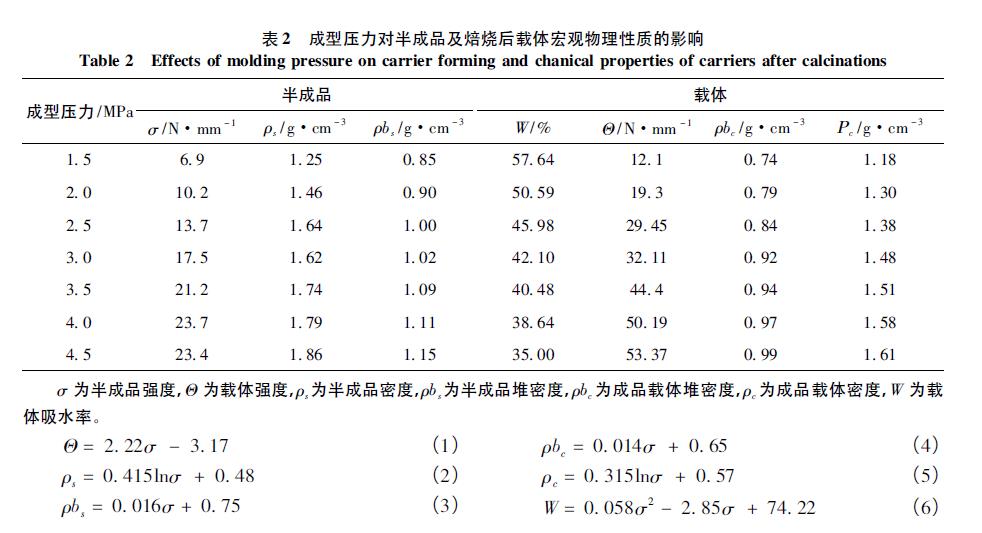

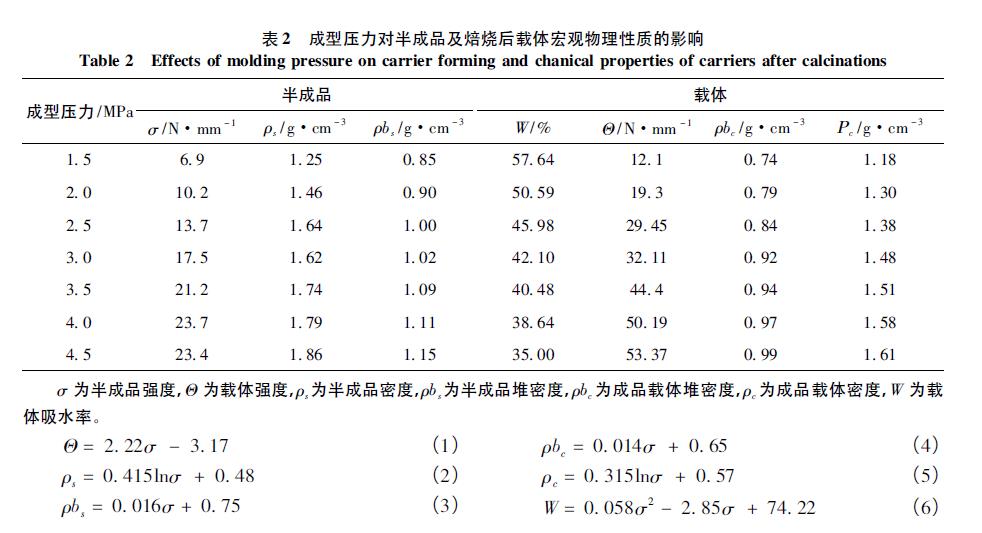

采用单片式全自动粉末成型机制备同一批次粉料的不同成型压力样品,实验过程中保持填粉量相同,调节成型压力。为保证样品更具有代表性,每个样品制备500 g,混合均匀后分别测定样品强度、堆密度及单颗样品的平均密度,然后分别取约300 g在900 ℃焙烧3 h 获得载体样品,并测量样品强度、吸水、堆密度及密度,结果如表2 所示。由表2 可以看出,焙烧后载体强度与打片压力成正相关,而半成品强度先是随着在打片压力的而变大,并呈正相关线性关系,当成型压力为4. 0 MPa 时,有一大值,之后再成型压力,半成品强度反而有所降,而且打片压力到4. 5 MPa 后,成型及脱模过程压机负荷明显,不利于正常生产的持续进行。在测试压力范围内焙烧后载体强度与半成品强度也近似成线性关系,特别是在半成品强度于23 N·mm- 1时,载体强度与半成品强度成正比,有公式( 1) 的线性关系,在盘式打片机没有压力显示的情况下,可以根据该关系式预测成品载体强度。另外如半成品密度、堆密度,成品载体密度、堆密度、吸水率等均与半成品强度如方程( 2) ~ ( 6) 呈简单函数关系,根据企业对载体产量的要求,可以反推半成品的控制条件,有助于实现载体产量的精确控制,在本次放大生产中要求半成品强度在( 7 ~ 9) N·mm - 1。

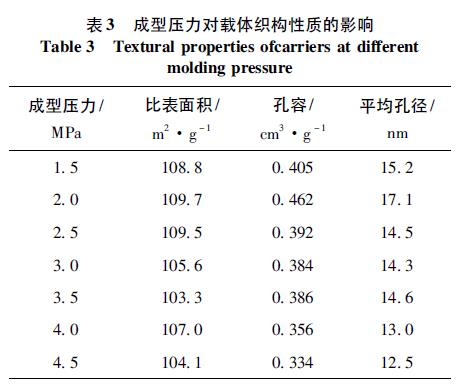

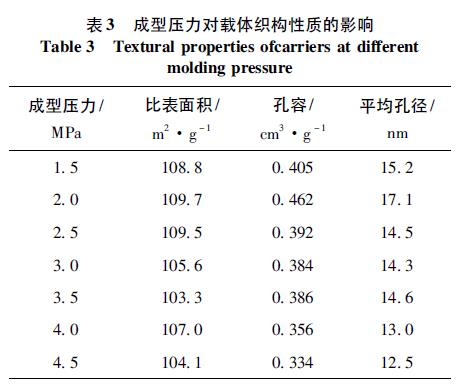

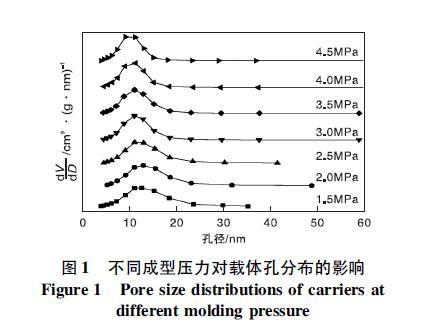

2. 2. 2 对载体织构性质的影响

成型压力对载体织构性质的影响如表3 所示。从表3 可以看出,成型压力对载体比表面积的影响不明显,可能是焙烧温度过高,压力的影响随之减弱。孔容、孔径随着成型压力的具有较为明显的降趋势,这主要是由于随着打片压力的,粉料颗粒破碎及回填作用更为明显,半成品较大孔减

少且粒子间结合更为紧密,从而导致焙烧后载体孔容及孔径的降。

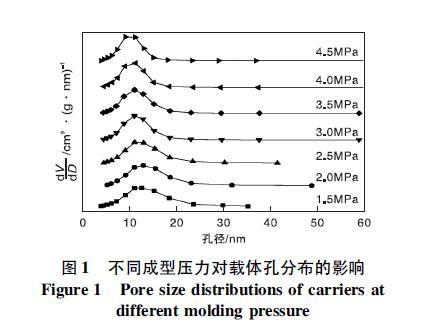

成型压力对载体孔分布的影响如图1 所示。从图1 可以看出,所有压力条件下,载体的孔结构均为单介孔结构,随着压力的变大,为孔的尺寸及数量的变化,载体结构稳定。

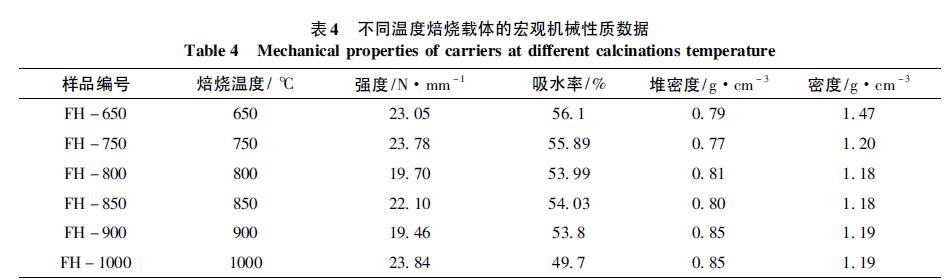

2. 3 焙烧温度对载体物理性质及织构性质的影响

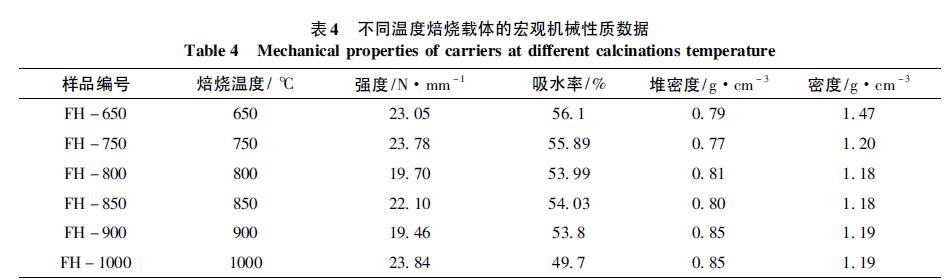

2. 3. 1 焙烧温度对载体宏观机械性质的影响取平均强度为8. 2 N·mm - 1 的公斤级成型半成品进行焙烧条件考察实验,结果如表4 所示。从表4 可以看出,随着焙烧温度的提高,载体强度在( 650 ~ 750) ℃时稳中有升,在( 800 ~ 900) ℃之间波动并降,而在温度升至1 000 ℃时载体强度再

次,这可能是由于在焙烧过程中,载体整体结构中的粘结剂及其他可分解组成在600 ℃附近已分解完全,载体结构进入较稳定的阶段,随着焙烧温度的升高,载体烧结作用逐渐加剧,导致载体强度稳定并且有升高的趋势,而由于( 800 ~ 900) ℃是载体中的氧化铝由γ - Al2O3或η - Al2O3

到δ - Al2O3的相转变温度,载体整体结构中发生明显的原子重排可能是导致载体强度波动并降的主要原因。

从表4 还可以看出,载体吸水率在焙烧温度( 650 ~ 750) ℃时较稳定,有少许降,到800 ℃时有一个明显的降量,而在( 800 ~ 900) ℃之间吸水量相对稳定,在焙烧温度达到1 000 ℃时,吸水量明显降,这与载体强度并不一一对应,吸水量的变化规律不与载体宏观性质有关,还与载体的微观孔结构紧密相关。载体密度随着焙烧温度的升高在( 650 ~ 750) ℃间明显降,而焙烧温度达到750 ℃后,继续升温到1 000 ℃的整个温度范围内,载体颗粒密度几乎没有变化,这是由于在这一温度范围内,载体颗粒尺寸的缩减与可烧失组分的损失相当,处于焙烧稳定状态,因此平均颗粒密度也变化不大。载体堆密度测量受限于所用容器的尺寸及操作手法,测量数据可能会有较大的误差,整体来看是随着焙烧温度的升高而升高,堆密度过高生产效率随之降,生产成本增加,因此,在实际生产中可在载体其他条件满足要求的情况下,通过成型压力及焙烧温度的控制,使载体的堆密度控制在比较合适的范围内,有助于提高生产效率及节约成本。

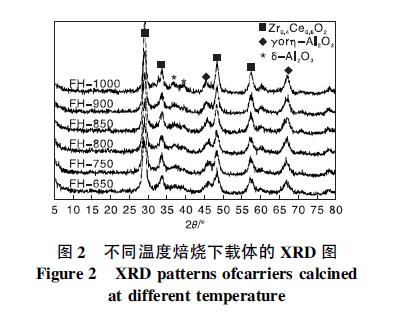

2. 3. 2 焙烧温度对载体晶相结构的影响图2 为不同温度焙烧下载体的XRD 图。

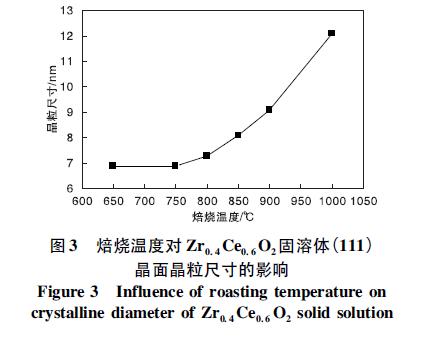

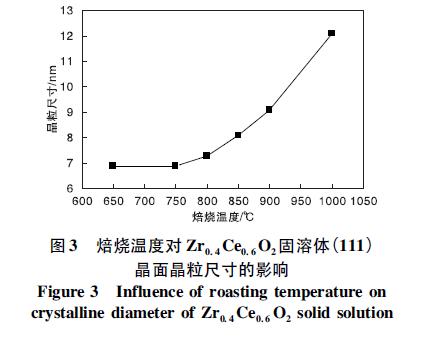

从图2 可以看出,整个焙烧试验范围内载体呈现铈锆固溶体及氧化铝两类晶相,其中铈锆固溶体晶相结构没有明显变化,而峰型随着焙烧温度的提高变的更尖锐,其结晶度有所增加,通过计算铈锆固溶体( 111) 晶面的晶粒尺寸可以看出( 图3 ) ,在( 650 ~ 750) ℃内晶粒尺寸没有明显变化,当焙烧温

度超过750 ℃后,晶粒尺寸呈指数上升趋势,特别在900 ℃以上固溶体烧结加剧。载体另一主要组成部分氧化铝,在( 650 ~ 800 ) ℃ 呈γ - Al2 O3或η -Al2O3等温晶相,在( 800 ~ 900) ℃时,由温晶相逐渐向高温晶相δ - Al2O3转变,这也与载体出现强度波动降现象的温度吻合,而焙烧到1 000 ℃后,δ - Al2O3晶相更为明显,结晶度变高。

2. 3. 3 焙烧温度对载体织构性质的影响

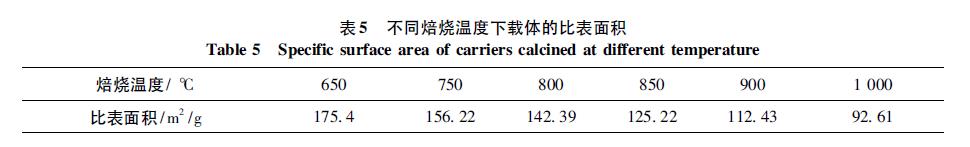

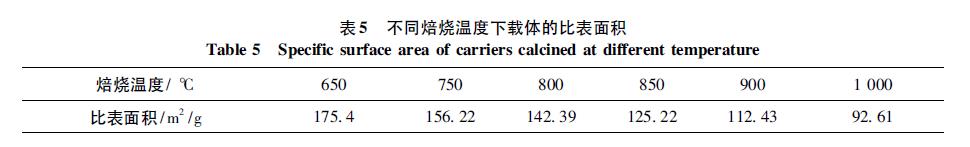

不同焙烧温度下载体的比表面积如表5 所示。从表5 可以看出,载体比表面积随着焙烧温度的升高而降,基本呈线性关系。

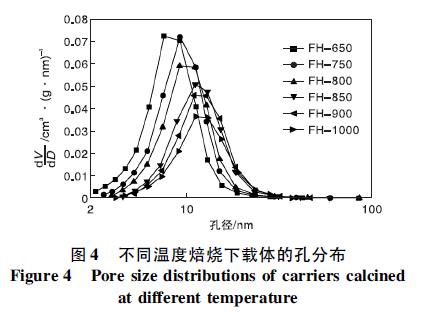

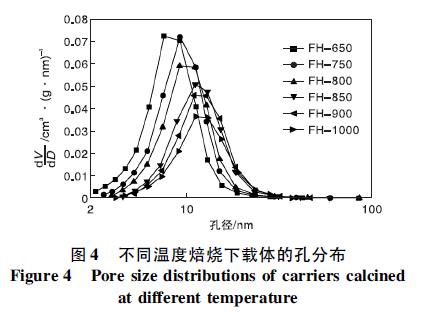

不同温度焙烧下载体的孔分布如图4 所示。

不同温度焙烧下载体的孔分布如图4 所示。

从图4 可以看出,随着焙烧温度的升高,载体均呈单孔结构,但孔容及可几孔径均随之变小,相应的宏观上也观察到载体吸水量随着焙烧温度的上升而减小。另外,有研究认为载体中大于10 nm 的孔道越多越有利于活性组分NiO 进入Al2O3晶格内部,提高活性组分的分散度,同时还易形成稳定的

γ - NiO结构,从而提高催化剂的活性及稳定性[10]。通过焙烧温度的控制可以预估载体的比表面积及孔结构特性,同时根据企业对成品在载体各项宏观性质的要求,可控制焙烧温度为( 800 ~900) ℃。

3 结论

( 1) 造粒粉含水量直接影响颗粒的可成型性,含湿量过高,压缩成型过程中自由水被挤出,造成半成品颗粒横向粘结不紧,容易层裂甚至不能成型; 含湿量过则模具磨损加剧,合适的含水量需在15%左右,实际生产中可以用延长烘干时间,然后补入一定量的水来实现。

( 2) 成型压力直接影响半成品强度、密度等机械性质,进而影响焙烧后载体的宏观机械性质及织构性质。成型压力是影响焙烧后载体的主要因素,提高成型压力,虽然载体的机械强度,但载体的吸水降、密度过高且孔容降,不利于活性组分的负载,且模具损耗高、生产效率进而生产成本升高。在实际生产中综合考虑各项因素,可控制半成品强度在( 7 ~ 9) N·mm - 1。

( 3) 焙烧温度直接影响载体的宏观机械性质、晶体结构、织构性质,特别是载体侧压强度在晶相转变温度时有较为明显的变化。在实际生产中,由于温度控制手段有限且滞后,温度会有较大的波动,为了获得各项性能稳定的载体,且考虑到催化剂的应用工艺条件,应避开各项性质突变的温度点,给予一定的操作范围,在此选用( 800 ~ 900) ℃。