行业知识

矿物颜料在行星式球磨仪中的研磨

作者:admin日期:2020-08-18阅读

铁黄的行星式球磨分散

铁黄的搅拌式砂磨分散

向砂磨磋中加入2 g铁黄颜料,并加入2 mm和0.5mm复配的研磨介质锆珠,加入PMV皂化后的产物作为分散剂和一定量的蒸馏水,以5000 r/min的速度研磨到所需时间,然后测定研磨后平均粒径、粒径分布和分散稳定性。

Zeta电位的测定

粒径和分散稳定的测试

取适量经过研磨分散好的铁黄,采用LSl3320型激光粒度分析仪对其粒径和粒径分布进行测定。

称取2.0 g干燥的样品试样,置于20mL的具塞刻度试管中,加入蒸馏水至20mL,加上胶塞,在室温下用超声波清洗机分散15 min,静置,每隔一段时间通过粒度分析仪测量一次悬浮液的粒径,通过平均粒径的变化来表征体系的分散稳定性。

Zeta电位的测定

在矿物颜料铁矿粉与分散介质量比为1/5000(g/mL)下,采用JS94J型微电泳仪(Zeta电位仪)测试研磨后铁矿粉的Zeta,每个样品测试5次求平均值。

环氧值的测定

织物的改性剂染色

织物的改性

将0.5 g阴离子乳化剂十二烷基硫酸钠粉末和0.5g非离子乳化剂AE010分别加入到200 g水中,搅拌,待十二烷基硫酸钠完全溶解后,在上述0.25%的溶液中分别滴加4 g环氧氯丙烷(织物改性剂),边滴加边搅拌,直至配制成稳定、均一的环氧氯丙烷乳液。

通过两种不同的方法对纯棉织物进行改性:一种是浸渍,一种是浸轧。采用浸渍的改性方法对纯棉织物改性,在60℃下浸渍处理30 min后,再在12g/L的NaOH溶液中60℃下处理30 min,之后取出充分水洗,使布面pH值为7,烘干后待用。

采用二浸二轧的改性方法对纯棉织物进行处理,轧余率为70%,然后在110℃下烘干:烘干后的织物在12∥L的NaOH溶液中60℃下处理30min,之后取出充分水洗,使布面pH值为7,烘干后待用。

环氧值的测定

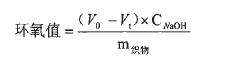

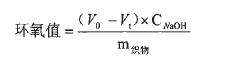

配置一定浓度的HCl04及NaOH溶液。然后将改性后的纯棉织物剪成约2 mm×2 mm大小的碎片,取0.5 g剪碎后的棉织物至圆底烧瓶中,加入10 mL标定好的HCl04,并加入40 ml去离子水,在30℃下搅拌处理l h,然后用标定好的NaOH的浓度滴定,同时滴定空白,通过以下公式计算棉织物上的环氧值:

织物上的染色

式中,Vo为空白样消耗的NaOH体积,mL;V。为样品样消耗的NaOH体积,mL;CN。oH为NaOH浓度,mol/L;1TI织物为棉织物的质量,g。

织物上的染色

将研磨后铁黄配制成浓度为l 0∥L的染液,采用二浸二轧的染色方法对改性的纯棉织物进行染色,轧余率为80%,染色后,织物在80。Cx3 min条件下烘干,在130~150℃×3 min焙烘,然后在含有3%的皂粉下95℃皂洗10 min,水洗,烘干。

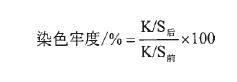

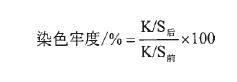

测定皂洗前后染色织物的K/S值,用于计算染色织物的染色牢度,该染色牢度计算公式为:

式中,K/S前为染色织物皂洗前染色织物的色,K/S后为染色织物皂洗前染色织物的色。

测定皂洗前后染色织物的K/S值,测定13个不同点的K/S值,用于计算染色织物的得色不匀度,该得色不匀度计算公式为:

结果讨论

行星式球磨仪

研磨时间对平均粒径的影响

式中,K/Sj为染色织物正面所取13点中各点的色,刁百为13点K/S的平均值。

结果讨论

行星式球磨仪

在行星式球磨仪研磨铁黄颜料时,讨论了分散剂用量、研磨时间、研磨介质、分散剂类型对铁黄颜料粒径的影响,并通过粒径测试讨论了分散剂稳定性。

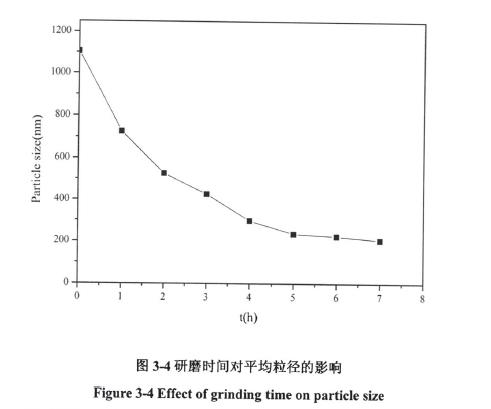

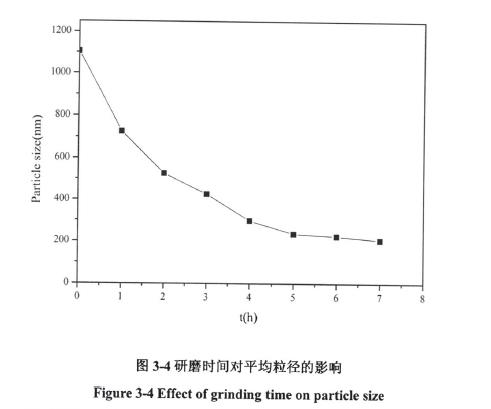

研磨时间对平均粒径的影响

图3.4中是铁黄颜料在分散剂用量为O.25g/g颜料,研磨介质为直径为2 mm和0.5 mm用量比为3:2时,在行星式球磨仪中研磨不同时间下的平均粒径。在研磨5 h后,铁黄颜料的平均粒径变化趋于平稳,随着研磨时间的延长铁黄颜料的平均粒径基本不变化,所以选择5 h作为研磨时间。随着时问的增加,在研磨过程中,研磨介质之间的碰撞使夹杂其fBJ的铁黄颜料得到研磨,平均粒径降,:分散剂吸附于颜料颗粒表面,其团聚;当研磨到一定时问后,铁黄颜料的平均粒径下降到一定程度时,由于其表面能过大,研磨介质之问的碰撞反而增加其一定的团聚,使其平均粒径基本不变,随之的研磨就不会降铁黄颜料的平均粒径。

分散剂用量对平均粒径的影响

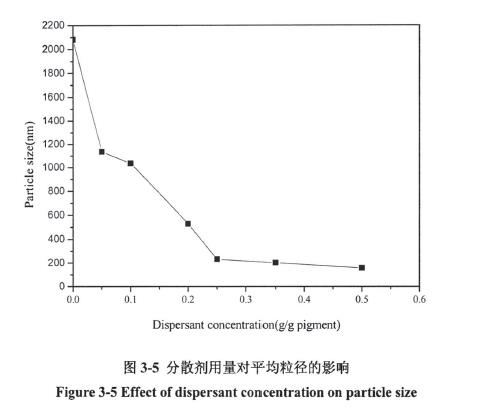

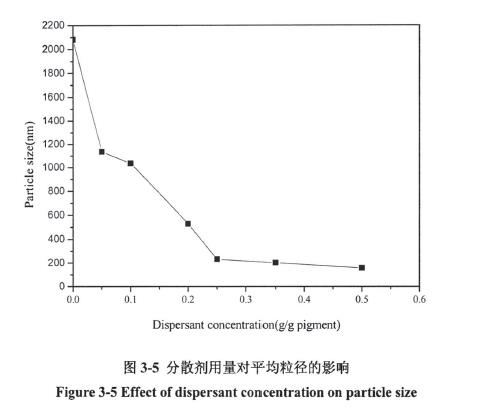

图3.5中为研磨时间为5 h,研磨介质为直径为2 II'Lrll和0.5 mm用量比为3:2时,在行星式球磨仪中不同分散剂用量对铁黄颜料的平均粒径的影响。

从图3—5中可以看出,随着分散剂用量的增加,在分散剂用量为0.25g/g颜料时,铁黄颜料平均粒径达到300 am以下,分散剂继续增加时,铁黄颜料的平均粒径基本不变,所以选择0.25∥g颜料作为颜料研磨时的分散剂用量。在研磨中,随着研磨的进行,铁黄颜料的平均粒径降,当没有分散剂分散时,由于颜料颗粒的表面能很大,颜料颗粒趋向于团聚。当加入分散剂后,分散剂吸附到颜料颗粒表面,产生静电排斥.空间位阻的复合稳定作用,阻止颗粒问的吸引,降了颗粒间的团聚机会,但当分散剂的浓度达到一定用量后,在颜料颗粒表面吸附的分散剂达到饱和,从而继续增加分散剂的用量,颜料的平均粒径变化不明显。

研磨介质对平均粒径的影响

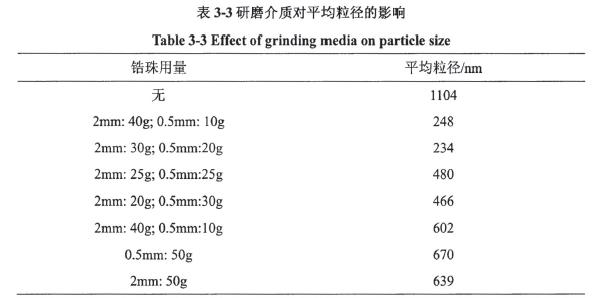

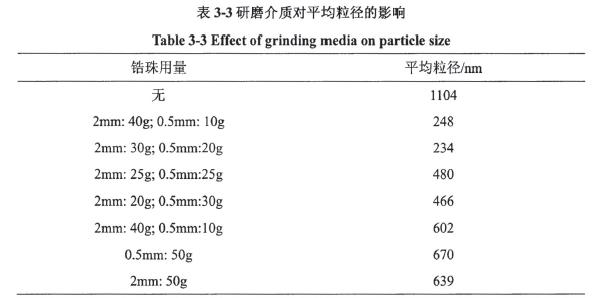

表3—3中是分散剂用量为O.25 g/g颜料,研磨时间为5 h时,在行星式球磨仪中采用不同直径的锆珠对颜料铁黄进行研磨时对铁黄颜料粒径的影响

分散剂稳定性

由表3.3中可以看出,在分别单独使用0.5 mm直径的锆珠和2 mm直径的锆珠研磨时得到的铁黄颜料的平均粒径比较大;而采用不同直径的锆珠复配进行研磨的时候,得到的铁黄颜料的平均粒径相对比较小。这是由于研磨介质的直径较大,对研磨的颜料的冲击力度较大,比较容易粉碎颜料颗粒,但是有较大直径的研磨介质时,研磨介质之间堆填不够密实,无法粉碎研磨介质空隙之间粒径比较小的颗粒,达不到研磨要求;而研磨介质的直径较小时,由于铁黄颜料硬度较大,对颜料冲击力度不够,无法充分研磨粉碎铁黄颜料,使研磨的颜料的平均粒径偏大,也达不到研磨的要求。所以采用直径较大的锆珠用量多一些,直径较小的锆珠少的配比进行研磨时的研磨效果比较好。在锆珠直径为2mm和0.5mm的用量比为3:2进行研磨时颜料的平均粒径小,为234nm。

分散剂稳定性

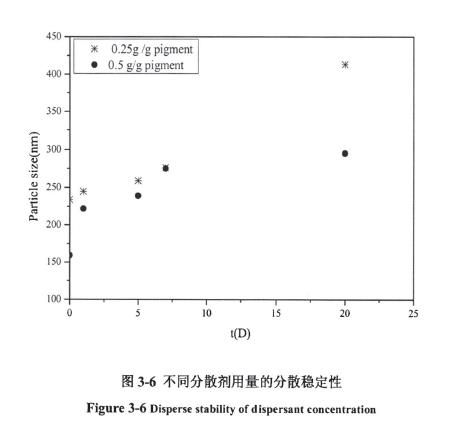

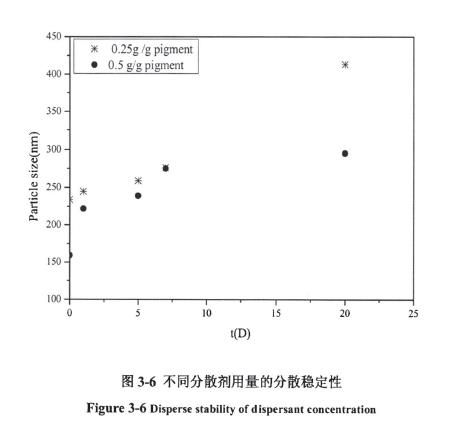

图3-6中是不同用量分散剂对研磨后铁黄颜料的稳定性测试。研磨条件为:研磨时间为5 h,研磨介质为直径为2 mm和0.5 mm用量比为3:2。若颗粒在液体中分散性好,则液体对颗粒的润湿性必然好,因此颗粒间不易聚集和粘结,在沉降时颗粒易于排列紧密,故颗粒粒径变化小,并且分散好的悬浮液沉降速度较慢,悬浮液的颗粒由上而下呈逐渐增浓的弥散分布,相反,若颗粒的分散性不好,则颗粒之问互不规则地接触依附着,颗粒问因桥联而留有较多空隙,当沉降时易形成较松的沉聚物,故颗粒粒径变化较大。由图中不同用量的分散剂用量,在初一周时间内稳定性基本没有太大差异,但是放置20天后,分散剂用量多的铁黄颜料粒径更小一些,稳定性更高。

分散剂对平均粒径的影响

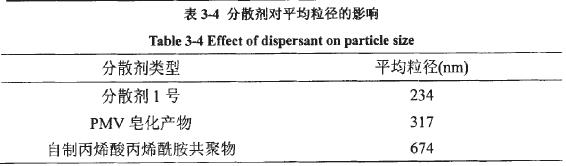

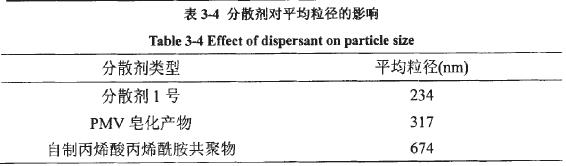

表3-4为分散剂用量为0.25 g/g颜料,研磨时问为5 h,研磨介质为直径为2mm和0.5 mm用量比为3:2时,不同分散剂对平均粒径的影响。

由表中可以得出,使用商品分散剂1号和PMV皂化产物研磨所得到的粒径相对较小,在200~400nm之间,而自制丙烯酸丙烯酰胺共聚物的分散效果较差。原因是由于丙烯酸丙烯酰胺共聚物亲水性太强,作为分散剂使用时容易从颜料表面脱落,故得到的颜料粒径较大;而PMV皂化产物有亲水基团和疏水基团,能较好的分散颜料颗粒,得到的颜料颗粒粒径较小。但是商用分散剂1号由于使用时起泡较多,无法应用于搅拌式砂磨机类似的开放体系,故砂磨时候选用PMV皂化产物作为分散剂。