行业知识

基于湿法研磨工艺的水分散粒剂开发与应用

作者:admin日期:2020-09-28阅读

随着我国加工各项配套技术的完善,制剂加工的水平也将逐步提高。在行业不断发展,企业竞争加剧的过程中,制剂质量的提升必将成为我国行业发展的重点。水分散粒剂作为当前加工中的主要剂型之一,全面提升其质量势在必行。

而传统的水分散粒剂的加工工艺是采用干法粉碎,即先将混匀的物料在一定压力的干燥压缩空气的带动下,进入气流粉碎机进行粉碎,粉碎后的物料再进入旋风分离器及除尘器进行捕集[1]。在这程中,气流粉碎机工作噪音大,易产生粉尘污染,现场工作环境差,压力大;所需设备多,

能耗大,成本高,效率;且粉碎系统堵塞时会发生倒料现象,喷出大量粉尘,恶化操作环境;粉碎物料具有局限性,如含油、水、纤维较多的物料不易粉碎;而且后期清洗较麻烦,易产生交叉污染风险。

针对这一现状,本研究采用湿法研磨工艺制备水分散粒剂,即以水为介质,在砂磨机中研磨物料,制成悬浮剂,然后进行造粒,干燥。此工艺具有无粉尘产生,无环境污染,对操作者,可大大压力;能耗,工艺流程短占地面积小;砂磨后物料粒度细(可达5 μm 以下),物料含水量不限,

进料粒度不限;易清洗,能降交叉污染风险等优点。本研究旨在解决干法粉碎工艺在水分散粒剂实际加工过程中的不足之处。此外,该项目还可降加工成本,显著增加企业的利润。通过本研究产业化示范,势必对剂型的发展起到很大的促进作用。

1 材料与方法

1.1 试验材料

1.1.1 试验药剂

97%吡虫啉TC (南京华洲药业股份有限)、96%吡蚜酮TC (江苏省研究所股份有限公司)、70%吡虫啉水分散粒剂(南京华洲药业股份有限)、50%吡蚜酮水分散粒剂(南京华洲药业股份有限)。

1.1.2 主要仪器设备

超微气流粉碎机、挤压造粒机、卧式砂磨机、氧化锆珠、液相色谱分析仪、水分测定仪、隔水式培养箱、喷雾塔、电子天平、人工气候培养箱等。

1.2 试法

1.2.1 筛选水分散粒剂合格产品

水分散粒剂主要由原药、填料、分散剂、润湿剂、黏结剂、崩解剂、消泡剂和水等组成,通过试验筛选,确定了以下基本组成:有效成分1%~50%,分散剂3%~10%,润湿剂1%~5%,黏结剂0.1%~2%,崩解剂0.1%~10%,加填料至,消泡剂根据需要适量添加。

1.2.2 确定水分散粒剂产品湿法研磨工艺的加工流程

先,在投料之前,检查各个设备的工作状态是否稳定及清洁,并按照称量所需要的各种原料;2步,将称量好的原料投入搅拌釜,分散混合至工艺规定时间;3步,待混合均匀后,将物料砂磨成浆状,再加入所需填料搅拌均匀,挤压造粒;4步,通过干燥、过筛等步骤得到产品;5步,对产品进行取样检测;6步,检测结果合格则进行产品包装;若检测不合格则重新返工调整;7步,清洗加工设备,并将废液输送至废水车间进行处理。

1.2.3 产品理化指标

加工而成的产品符合企业检测标准,能够达到如下技术指标:有效成分含量合格,水分指标合格,

pH合格,持久起泡性合格,冷贮各项指标合格,热贮各项指标合格。

1.2.4 产品室内生物测定

采用稻苗培养皿Potter喷雾法[4]。取稻苗5~6株,置于直径6.5 cm培养皿中,取大小一致的稻飞虱3龄中期若虫20~30头置于稻苗上,于Potter喷雾塔(压力为34.5 kPa,沉降量为4.35 mg/cm2)进行定量喷雾。每皿喷药量为2.5 mL,每处理4次重复。处理完毕后用透明塑料杯罩住,置于(27±1) ℃室内进行培养和观察。分别于24 h和72 h后调查试虫的死亡率,并进行毒力回归统计,比较供试药剂的活性。

1.2.5 产品田间药效试验

1.2.5.1 试验设计

试验设在江苏省南京市高淳区桠溪镇。供试水稻品种为扬粳4227,试验设5个处理,分别是A:70%吡虫啉水分散粒剂(气流粉碎) 75 g/hm2;B:70%吡虫啉水分散粒剂(湿法研磨) 75 g/hm2;C:50%吡蚜酮水分散粒剂(气流粉碎) 225 g/hm2;D:50%吡蚜酮水分散粒剂(湿法研磨) 225 g/hm2;E:清水对照。3次重复,随机排列,小区面积50 m2。每个小区除药剂不同外,其他管理措施一致。

1.2.5.2 施药时间与方法

试验于2018年8月1日下午16:00点施药。此时水稻处于拔节至孕穗期。根据试验设计量取相应药剂进行稀释喷雾,兑水量450 L/hm2,均匀喷雾。对照区不作任何药剂处理。使用山东卫士WS-16P背负式手动喷雾器均匀喷雾,喷孔直径1.3 mm,工作压力为0.2~0.4 MPa,单个圆锥雾喷头进行作业,对水稻中下部均匀喷雾。施药时各小区保持30 cm浅水层7 d。

1.2.5.3 调查内容与方法

施药前、药后1 d、3 d、7 d和14 d各调查一次稻飞虱虫口基数。每小区采用盘拍法平行跳跃式取样20点,每点调查1丛,共调查20丛,记载稻飞虱虫口数量。同时,观察对水稻、其他病虫害及非靶标生物的影响。

1.2.5.4 药效计算方法

计算公式如下:

虫口减退率(%)=[处理前的活虫数-处理后的活虫数/处理前的活虫数]×100校正防效(%)=[药剂处理区虫口减退率-空白对照区虫口减退率/1-空白对照区虫口减退率]×100

1.3 数据分析

试验原始数据的整理采用Excel软件完成,应用DPS统计软件对试验数据进行方差分析,差异显著性比较采用“Duncan”法。

2 结果与分析

2.1 气流粉碎法与湿法研磨法对水分散粒剂产品性能影响

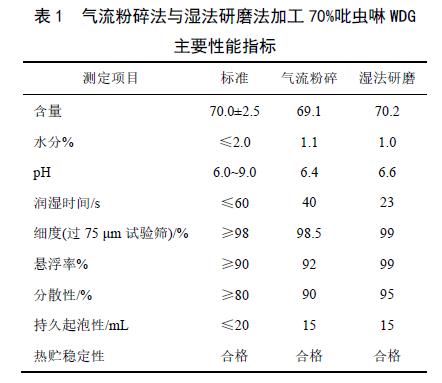

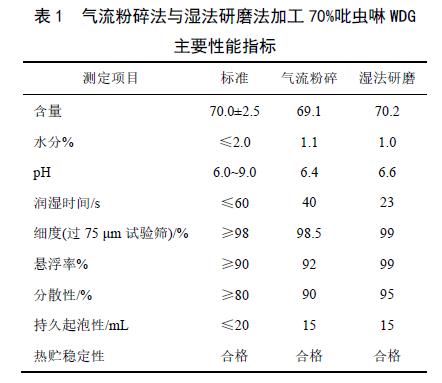

分别对70%吡虫啉水分散粒剂(气流粉碎)、70%吡虫啉水分散粒剂(湿法研磨)各项性能指标进行了测定,结果表明悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的70%吡虫啉WDG 润湿时间、悬浮率和分散性明显优于传统工艺生产的吡虫啉WDG,润湿时间由40 s 降至23 s,悬浮率由

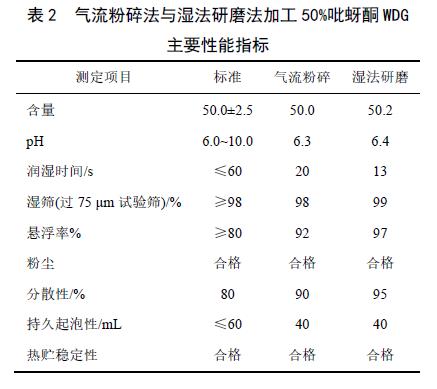

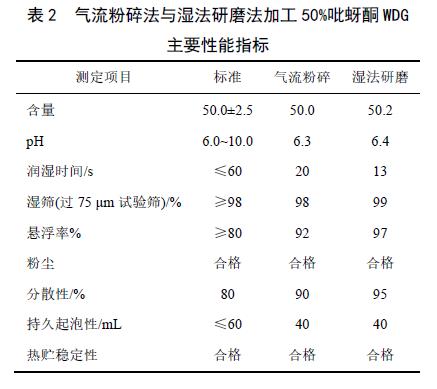

92%提高至99%,分散性由90%提高至95%(表1)。分别对50%吡蚜酮水分散粒剂(气流粉碎)、50%吡蚜酮水分散粒剂(湿法研磨)各项性能指标进行了测定,结果表明悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的50%吡蚜酮WDG 润湿时间、悬浮率和分散性明显优于传统工艺生产的吡蚜酮WDG,润湿时间由20 s 降至13 s,悬浮率由92%提高至97%,分散性由90%提高至95%(表2)。

2.2 气流粉碎法与湿法研磨法对70%吡虫啉WDG室内

生测结果的影响

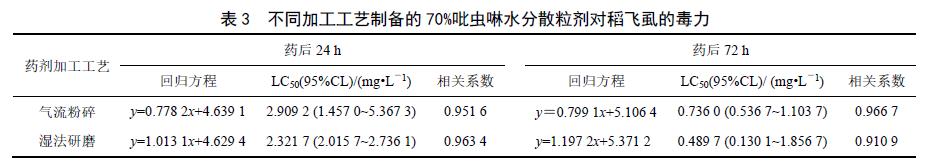

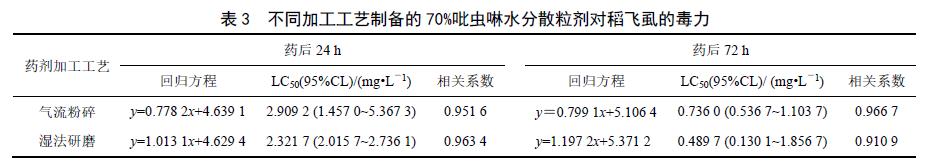

试验结果表明(表3),用Potter 喷雾法处理水稻褐飞虱若虫,通过悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的70%吡虫啉WDG的毒力明显高于传统工艺生产的吡虫啉WDG,药后24、72 h 的LC50 值分别为2.3217、0.4897 mg/L。

2.3 气流粉碎法与湿法研磨法对产品田间药效的影响

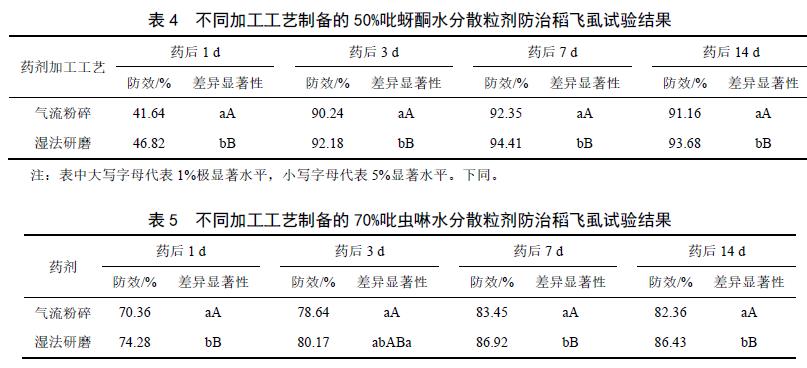

采用悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的50%吡蚜酮水分散粒剂对防治稻飞虱无论性还是防效均明显好于传统工艺生产的吡蚜酮WDG(表4),且差异显著。

采用悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的50%吡蚜酮水分散粒剂对防治稻飞虱无论性还是防效均明显好于传统工艺生产的吡蚜酮WDG(表4),且差异显著。

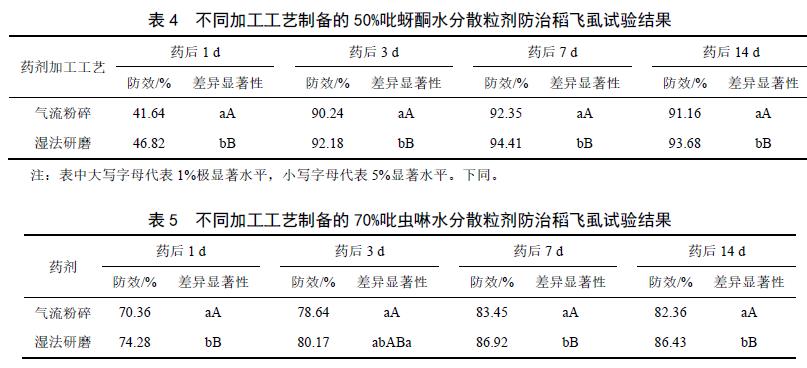

采用悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺所生产的70%吡虫啉水分散粒剂防治稻飞虱药后1 d 防效达74.28%,明显好于传统工艺生产的吡虫啉WDG 的防效。药后14 d 对稻飞虱的防效为86.43%,比传统工艺生产的吡虫啉产品高出4% (表5)。

3 结论与讨论

随着标准的和环评要求趋于严格,特别是新《环境保护法》的颁布实施,农化行业在面对传统三废(废水、废气和固体废弃物)处理的同时,由于资源和环境约束的不断强化,劳动力等生产要素成本的不断上升,使得行业的结构调整、转型、提质增效也日益得到重视。

本研究表明,悬浮剂湿法砂磨工艺与传统挤压造粒相结合的新型工艺同时具备传统水分散粒剂无尘化、颗粒可控化和连续化规模的优点,所加工产品既具有干悬浮剂(DF)产品的快速崩解分散特性,又具有悬浮剂的高悬浮率、均匀细度等特点[5-6]。生物测定结果也表明新工艺所制备的产品,无论是毒

力、性还是防效均明显好于采用传统加工工艺制备的产品。这与卢威、张聪等应用该工艺在医面小试的产品特点及药效结果相类似。

通过基于湿法研磨工艺的水分散粒剂的研究开发与应用的产业化,可以加速剂型结构调整的进程。先,此工艺三废少,对生产操作者,对企业环境压力小,其、节能效益非常可观。其次,通过湿法研磨后的物料粒度细,可提高成品有效成分的利用率及田间防治效果,并减少了实际

通过基于湿法研磨工艺的水分散粒剂的研究开发与应用的产业化,可以加速剂型结构调整的进程。先,此工艺三废少,对生产操作者,对企业环境压力小,其、节能效益非常可观。其次,通过湿法研磨后的物料粒度细,可提高成品有效成分的利用率及田间防治效果,并减少了实际

使用时的环境压力。另外,用此工艺制备的产品除了具有原有水分散粒剂的优点外,其实际使用效果提高了,加工成本降,企业的利润显著提高,通过本项目产业化示范,势必对我国剂型的调整起到很大的促进作用。