行业知识

硅酸锆超细粉研磨介质损耗研究

作者:admin日期:2020-02-08阅读

硅酸锆超细粉是建筑陶瓷的重要原料。国内主要采用以搅拌磨进行湿法研磨生产。文中根据多年来对各种非金属磨介的试验和使用情况。比较了几种磨介的磨耗并探讨其原因,指出磨耗与研磨条件、

磨介生产方法、磨介原料以及磨介尺寸的关系。

硅酸锫超细粉是建筑陶瓷的重要原料,我国每年需求量达到数万吨,产值达几亿元。

在硅酸锫生产中,用非金属介质湿法研磨具有流程简单、对环境无污染的优点,是国内主要的生产方法。

由于非金属磨介在生产成本中占较大比重,因此,磨介的损耗成为生产中降成本的一个重要方面。另外,由于磨损的磨介材料以细粉形成混合于产品之中,难于分离,因而降磨介损耗不但关系到成本,也是提高产量的重要措施。

我们在多年的生产和研究中,对各种非金属磨介在硅酸锫超细粉研磨过程中的损耗进行了一些初步探讨。

1硅酸锆超细粉生产方法

硅酸锫细粉的生产方法有多种。

(1)化学法

将锫英砂与碱混合,在高温下熔融,产物溶于水中,加酸使硅酸锆析出,经洗涤、烘干,可得高质量的硅酸锫。该法的产品常用于锆釉制造。

(2)机械粉碎法

(2)机械粉碎法

选用纯度较高的锆英砂,经机械粉碎,杂质、水分,即可得到硅酸锆。

根据所用设备的不同,可以大体分为不使用磨介的机械粉碎和使用磨介的机械粉碎,前者采用辊式磨、气流磨、锤式磨等,一般不易达到所需的细度,常与其他超细粉碎机械联合使用。后者采用各类球磨机,如滚筒球磨、搅拌球磨、振动球磨机、砂磨机。其中以搅拌式球磨机可以达到较高的细度和较均匀的粒径分布。

2硅酸锆超细粉所用磨介

2.1金属磨介

金属磨介如钢球、铸铁球也被用于生产硅酸锆。

虽然其硬度比锆英砂,磨耗相对较大,但是混入超细粉中的铁杂质,可以通过酸洗和多次水洗,从而得到具有较高纯度的产品。但由于废水及酸洗时产生废气的污染,在重视的地区,这种方法的使用已受到限制。

2.2非金属磨介.

硅酸锆超细粉生产所用磨介,须适合于硅锆的高硬度(模氏硬度7.5)高耐磨性。一般采用自身硬度较高、耐磨性能较好的磨介。常用的有氧化铝和氧化锫球(也有制成圆柱体或其他形状的),也有用氧化硅和硅酸锆磨介的。

由于这些非金属材料在研磨过程中自身不断损耗,并主要以粉粒形式混杂在硅酸锆粉中,很难进行分离,因此磨介的磨耗不关系到生产成本,而且关系到产量。

本文中的工作主要涉及非金属磨介的磨耗问题。

(1)氧化铝磨球 ‘

氧化铅球根据其氧化铝含量可以分为99瓷、95瓷和75瓷,其氧化铝的质量分数分别

为99、95和75%。

氧化铝含量越高,铝球硬度越大,耐磨性越好。

氧化铝球的生产方法有电熔法、烧结法。电熔法目前只能生产3mm以下的小球。

烧结法根据成型方式又分为注浆成型、干粉压制成型、原位成型等。

干粉压制成型又分为钢模压制与软模等静压,采用等静压技术可大大提高磨球质量。

(2)氧化锆磨球

氧化锆球是生产硅酸锆超细粉的耐磨的磨价。目前国内已有多家工厂生产。质量已逐步提高。

氧化锆球的生产,基本上采用“共沉淀一洗涤一喷雾干燥一预压一冷等静压一烧结一抛光一成品”的工艺,有的还采用深冷表面处理等工艺增加耐磨性。

(3)氧化硅磨球⋯.

氧化硅球有的马瑙球及石英制成的小球,前者太贵,无人用于研磨硅酸锆,后者尺寸受到限制。

德国某公司的搅拌推荐使用石英砂作磨介,据称效果很好,但需配合该公司的搅拌磨。

(4)硅酸锆磨球

硅酸锆磨球以硅酸锆为原料,加入或入其他成分制成。其氧化锆的质量分数在65~68或更,工业上也称氧化锆球。但质量(主要是磨耗)比前面所说的氧化锆球相差较远。由于采甩与产品相同的材质,具有不增加杂质的优点。其生产方法也有电熔法和烧结法,与氧化铝球的生产方法相似,这里就不多介绍。国内生产厂家很少,目前磨球产量尚不稳定。

3实验

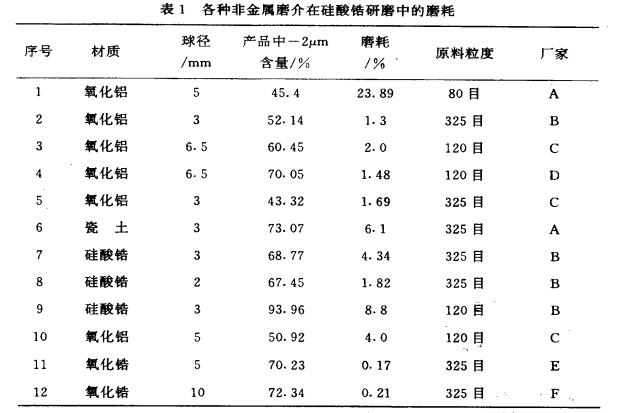

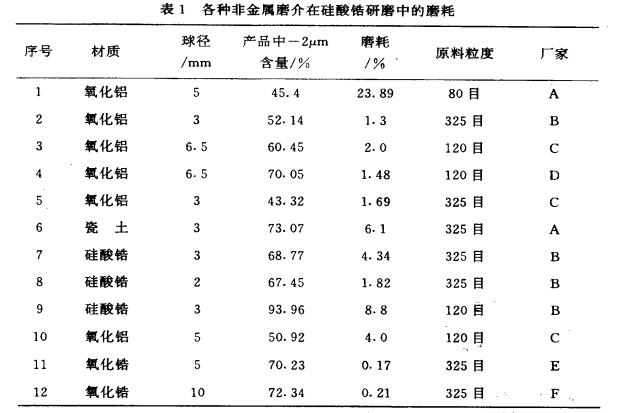

在硅酸锆的超细粉碎工作中,我们进行了不同材质、不同尺寸、不同厂家的多种研磨介质的磨损实验,结果列于表1中。由于各种不同材质及尺寸的磨介所适用的磨机不同,因此没有采用同一种搅拌磨进行实验。例如,12号的数据取自大型搅拌磨,其他数据取自小型搅拌磨。原料粒度部分为325目,其余为120目。试验时料t球:水的质量比变化范围在1:1.5~2:0.3~0.6

由实验结果可见,氧化锆磨球具有磨耗,硅酸锆球和氧化铝球的磨耗变动较大,瓷球的磨耗较大。

4讨论

4.1磨介在搅拌磨中所受的几种作用力

磨介在磨机中工作时,受到各种机械力(有时也有化学力等外力)作用,构成磨介的材料 通过磨蚀、磨剥及腐蚀等方式逐步损耗,有时也会出现开裂、破碎等快速损耗。当磨介的尺寸

小于磨机所要求的小磨介尺寸时,就必须更换新磨介。

各种球磨机的粉碎机理有所不同,但基本上那是以下几种作用力的综合作用:

(1)碰撞;

(2)剪切;

(3)挤压;

(4)劈裂;

(5)摩擦。

对于搅拌磨,主要是碰撞和剪切力起粉碎物料的作用。在不同的工作区域,对物料和磨介起主要作用的机械力也有所不同。例如,在搅拌棒后方,碰撞力起主要作用;在搅拌棒前方与侧面,剪切力和挤压力起主要作用。在桶底和桶壁,剪切力和摩擦力起主要作用。由于磨介在搅拌磨中的位置不断改变,因而都要经受这几种机械力的作用(劈裂力对磨介作用可以忽略)。在对物料进行粉碎的同时,磨介也会受到磨损和破坏。

4.2磨介的几种损耗形式

(1)磨介失去光泽;

(2)磨介表面形成麻面;

(3)磨介表面形成凹坑;

(4)磨介开裂成两个半球;

(5)磨介碎裂成小块。

这些损耗的产生既与磨机中的机械力有关,又与磨介的原料和生产方法有关。例如,氧化锆球常见失去光泽,而氧化铝球常见出现麻面,可见氧化铝球在磨机的碰撞、磨擦等作用下比氧化锆球容易磨损。这主要是因为氧化锆可以形成含有立方体和部分四方体的部分稳定结构,强度很高,韧性很好,不易崩落,而氧化铝则无法形成这种结构,从而具有脆性,受到碰撞时易崩落。

4.3磨介制造方法对磨耗的影响

有的磨介使用过程中大部分球体出现凹坑,这与制球方法有关,说明这是注浆成型的。

有的磨介常发现有开裂成两个半球的情况,这说明其为压制成型,模具为两个半球面所构成。当压力不足,或装料不够,或烧制工艺没控制好,就会造成接缝处出现强度较差的一个薄层,在外力作用下很容易裂开。0

同一材料的磨球,由于生产方法及工艺控制的不同,耐磨程度有较大差别典型的是氧化铝球,采用等静压成型的4号与注浆成型的1号相差十几倍。其原因可能是前者的密实度及均匀性高于后者,烧结后能形成较坚实的整体。另外,可能二者使用的氧化铝原料也不同,原料纯度、粒度、粉体流动性等方面的差别,也会对磨球性产生很大影响。

4.4磨球尺寸磨耗的影响

硅酸锆球中,小球经磨介的耐磨性较好。通过观察使用后磨球的变化,发现直径2ram

以下的磨球,研磨硅酸锆之后形状无变化,是表面失去光泽。而直径3ram的磨球,研磨后常可看到球体出现较大凹坑。这种硅酸锆的生产方法是电熔法。将电炉中熔融的硅酸锆用压缩空气吹出,由于表面张力的作用,液滴在空气中形成球状,冷却后即形成硅酸锆球。直径较大的硅酸锆球容易包裹空气,形成空洞。仔细观察未经研磨的3mm硅酸锆球,也可以发现有部分磨球表面存在凹孔。这些空洞或凹孔具有较薄的外壁,由于液滴冷却时所形成的应力,在研磨过程中,这部分外壁受到碰撞后容易破裂崩落,崩落的碎块具有尖锐棱角,且体积大于被粉碎物料,对磨球有很强的磨蚀力,会加快磨球的损耗。

5结论

(1)几种非金属磨介中,氧化锆磨介的耐磨性好;

(2)氧化铝磨介的磨耗受制造方法的影响较大;

(3)电熔法硅酸锆磨介质量受磨介尺寸影响较大。