行业知识

纳米无机颜料之陶瓷喷墨超细纳米研磨技术交流

作者:admin日期:2020-02-11阅读

纳米科技是21世纪科技发展的重要技术领域,它将创造一次新的技术创新及产业。纳米科技应用领域广阔,遍及电

子产业、光电产业、医药生化产业、化纤产业、建材产业、金属产业、基础产业、喷绘油墨、芯片抛光液、电子陶瓷、破碎、化妆品、药品、纺织品、喷墨墨水、生物制药、金属纳米材料等领域,其应用领域所需要用的材料均为次微米或纳米级细度的材料。如何得到纳米级粉体及如何将纳米级材料分散到其终产品已成为目前行业共同的研究课题。笔者将针对如何制得纳米粉体研磨和纳米材料分散到其终产品技术作一详细探讨。

1 纳米级分散研磨技术的现状与发展

在1998年以前,许多企业所面临的问题是如何提高分散研磨效率以降劳力成本,如染料﹑涂料﹑油墨等行业;而1998年以后,产业技术的瓶颈是如何制得微细化(纳米化)材料及如何将其分散到终产品里,如光电业液晶面板、喷墨量小、电子、磁性材料、医药、生物制药和破碎、氧化物、食品等领域。

不论是传统产业因为追求速度而提升研磨效率或是产业纳米化材料追求精度,污染控制都同样重要。

所以细、快、已成为新一代分散研磨技术重要的课题。

笔者将针对纳米级研磨的现状及发展、纳米级分散研磨技术的原理、纳米级研磨机的构造、纳米粉体研磨设备的来源、生产应用实例及注意事项、结论及建议6大主题加以探讨。

1 纳米级分散研磨技术的现状与发展

1.1 化学研磨方法和物理研磨方法

随着3C产品的轻、薄、短小化及纳米材料应用快速发展,如何将超微细研磨技术应用于纳米材料的制作及分散研磨已成为当下主要的课题。一般纳米粉体制备有2种方法:一种方法为化学方法(由下而上的制造方法),如化学沉淀法、溶胶-凝胶法等;另一种方法则为物理方法(将粉体粒子由大变小),如机械球磨法、化学法、物理法等。到目前为止,采用化学法的纳米粉体制备方法已在学术界有丰硕的研究成果,但其制造成本相对较高,同时所得到粒径分布亦较大。所以至今,企业界仍以物理机械研磨方法制得到纳米级粉体为主。物理机械方法较易制得粒径分布较小的纳米粉体,同时生产成本相对较,参数容易控制,将研发实验机所得到参数运用到批量生产的实验中。采用物理机械方法研磨目前的研磨细度为30nm,已能满足行业需求。

1.2 干法研磨和湿法研磨

对于纳米粉体制造企业,目前主要采用干法研磨方法来得到纳米粉体。但若采用机械研磨方式研磨粉体时,在研磨过程中,粉体温度将因大量导入而上升,且当颗粒微细化后,如何避免防爆问题产生等均是研磨机难以掌控的。所以通常,干法研磨的粒径只能研磨到8μm,如果要得到细度为8μm以下粒径,就必须使用

湿法研磨。

所谓湿法研磨即先将纳米粉体与适当溶剂混和,配制成合适的材料。为了避免在研磨过程中发生粉体凝聚现象,所以需加入适当分散剂或助剂当助磨剂。若要使纳米级成品为粉体而非浆料,则需考虑要先将浆料中的大颗粒粒子过滤及将过滤后的浆料干燥以得到纳米级粉体。所以,当采用湿法研磨制得纳米级粉体时,选择适当的溶剂、助剂、过滤方法及干燥方法将是影响是否能制得纳米级粉体的关键。

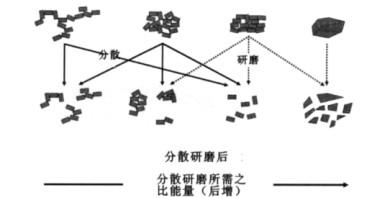

1.3 研磨和分散

研磨即是利用剪切力、摩擦力或冲力将粉体由大颗粒研磨成小颗粒。分散则是使纳米粉体被其所添加溶剂、助剂、分散剂、树脂等包覆住,以便达到颗粒完全被分离、润湿、分布、均匀及稳定的目的。在进行纳米粉体分散或研磨时,因为粉体尺寸在由大变小的过程中,凡得瓦尔力及布朗运动现象逐渐明显且重要。所以,如何选择适当的助剂以避免粉体再次凝聚和如何选择适当的研磨机来控制研磨浆料温度以降或避免布朗运动影响,将成为湿法研磨分散方法能否制得纳米级粉体研磨及分散的关键技术。

2 纳米级粉体的分散研磨原理

采用机械方法的湿法研磨是得到纳米级粉体有效且经济的方法。笔者将针对湿式研磨及分散方法之原理及制作流程进行深入探讨。

2 纳米级粉体的分散研磨原理

采用机械方法的湿法研磨是得到纳米级粉体有效且经济的方法。笔者将针对湿式研磨及分散方法之原理及制作流程进行深入探讨。

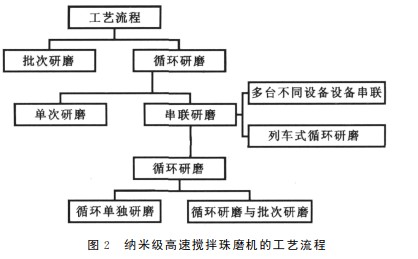

纳米研磨机为密闭式系统,在研磨机研磨室内放入适当材质大小的磨球(研磨介质)。马达利用皮带传动搅拌转子将动力由磨球运动产生剪切力,浆料因置于棒销转子推力至研磨室移动过程中与磨球因相对运动所产生剪切力而产生分散研磨效果。当其粒径小于研磨室内分离磨球与浆料的动态大流量分离器滤网间隙大小时,浆料将被离心力挤出至出料桶槽,这样以便得到分散研磨效果。上述过程为研磨的1个周期,若尚未达到粒径要求,则可以重复上述动作,通常大家称之为研磨,直到粒径达到所要求的精度。图2为纳米及高速搅拌珠磨机工艺流程。

2.1 浆料预处理及预搅拌

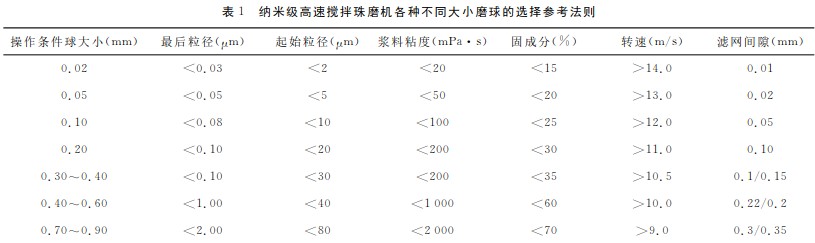

该系统能否成功地达到研磨或分散的目的,主要取决于研磨介质(即磨球)大小及材质的选择是否得当。所选择的磨球直径需为0.1~0.4mm或以下。同时,为了让较小的磨球能够在研磨过程中不受浆料于X轴方向移动的推力影响而向前堵在滤网附近导致研磨室因压力太高而停机,其搅拌转子线速度应大于10m/s以上。同时,浆料粘度控制调整到100mPa·s以下,以便使磨球运动不受浆料粘度影响。同时,浆料的固体成分含量需控制在35%以下,以研磨过程中因粉体比表面积的增加,导致粘度上升而无法继续使用小磨球。当然,为了避免直径为0.3~0.4mm的磨球从动态分离器流出研磨室或塞在滤网上,所以滤网间隙需调整到0.1mm,如表1所示。

线速度公式如下所示:

圆周率:C=d×π

分散盘的大直径:450mm

搅拌轴转速度:1 200rpm

代入公式得出:

C=0.45m×3.141 6=>1.413 7m;1 200rps∶60s

=20rps=1.413 7m×20rps=28.274m/s

为了达到表1的要求,在预处理或预搅拌时,需按下

列法则准备研磨的浆料,方法如下:

1)先确定所研磨的终粒径大小。

2)将浆料粘度、固含量、研磨前细度、终要求细度

的粒径做准备并满足表1的需求。

3)预搅拌或预处理系统搅拌转子转速需为高线速度

设计。建议切线速度为2~13m/s以避免浆料沉淀不均

匀产生。

2.2 研磨机

为了使研磨机可以正常地运转且快速达到研磨粒径的要求,所需控制的法则及参数如下:

1)按照所需粒径要求选择适当的磨球。例如,若需达到纳米级要求且避免磨球损耗,需选择钇稳定氧化锆珠,莫氏硬度越高越好,磨球表面需为真圆,没有孔隙,氧化锆珠直径为0.05~0.4mm。磨球选择适当与否将会决定能否成功地研磨到所欲要达到粒径要求。

2)依据磨球大小及浆料粘滞性调整适当的搅拌转子转速。一般纳米级研磨转速需达到12.5m/s以上。3)控制研磨浆料温度。一般纳米级浆料的研磨温度需控制在45℃以下。影响浆料温度的主要参数为转子转速﹑磨球填充率﹑研磨桶热交换面积大小﹑冷却水条件及流量。

4)依据磨球大小选择适当动态分离系统间隙。一般间隙为磨球直径的1/2~1/3。

5)调整泵的转速。在研磨桶可以接受压力范围内,其转速越高越好。同时,可以在同一研磨时间内增加浆料经过研磨机研磨次数以得到较窄粒径分布。

6)记录研磨机所需消耗的电能值。

7)取样时,记录每个样品的比值,并在分析其粒径大小后,将比与平均粒径关系做出,以利将来扩大生产规模使用。

8)若达到所需比值时即可停机。此时,原则上已达到所需研磨分散平均粒径要求。

2.3 桶

一般要制得纳米级粉体,均需利用研磨机研磨数十次,甚至上百次才可以达到纳米级粉体。为了节省人力及利于自动化﹑无人化操作,笔者推荐使用式操作模式做纳米级粉体研磨。其主要的考虑重点如下:

1)桶容量大小。一般来说,研磨机大流量为3 000L/h时,则移动缸大容量为500L。一般桶容量为研磨机大容许流量的1/5~1/10为宜,越小越好。这样可以增加桶槽内浆料于同一时间经过研磨机的研磨,以得到较好的粒径分布。

2)桶设需有搅拌叶片,搅拌速度不宜过快,以0~3m/s为宜,以避免气泡产生。

3)桶槽需有热夹套层的设计以提高研磨效率。

若要得到有效纳米级粉体分散研磨,研磨机及桶各要素缺一不可。

若要得到有效纳米级粉体分散研磨,研磨机及桶各要素缺一不可。

2.4 决定平均粒径D50的方法

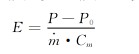

若浆料固定,在研磨机操作条件也固定条件下,平均粒径将决定于比值,比E值定义如下:

式中:E———比,kWh/t;P———消耗电力,kW;

P0———无效的消耗电力,尚未加入磨球时,启动研磨机消耗电力,kW;

m·———流量,t/s;

Cm———固成分,%。

由上式可知,比的物理意义为每千克粉体每小时所消耗的电力。

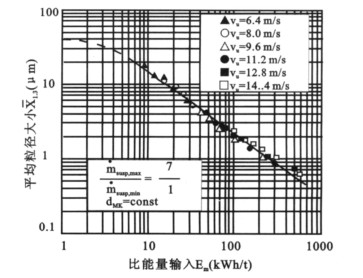

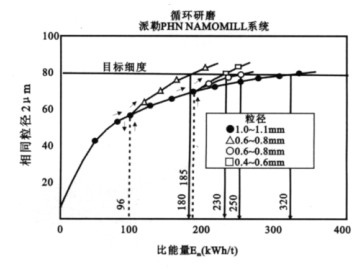

如图3所示,以研磨碳酸钙为例,笔者改变了6种不同的研磨机搅拌转子的速度(6.4~14.4m/s),7种不同流量,以X轴为比,Y轴为平均粒径。

图3 研磨机消耗比与研磨所得浆料平均粒径关系

由图4可以得知,不论流量或搅拌轴速度在允许范围内如何改变,只要比值固定,其研磨所得平均粒径都将固定。所以,只要控制相同的比值,即可得到相

同的平均粒径值。

4 纳米级粉体研磨设备

因为纳米级粉体研磨需使用小磨球、高转速、高密度等,同时还要避免产生污染,一般欧洲生产的设备较适合。当然,若企业已有国产或日本生产设备,则可以使用现有设备做粗磨工艺,然后以欧洲设备做后阶段超细纳米研磨,达到物尽其用的佳应用。

图4 研磨得到相同浆料粒径要求时,使用不同尺寸磨球与其消耗比与关系

2.5 磨球大小对研磨效果的影响

如图4所示,不同尺寸大小的磨球将影响所需的比值。由图4可得知,当使用直径为1.0~1.4mm磨球研磨碳酸钙时,需320kWh/t,才可达到粒径D80<2μm;但当比E值达到96kWh/t后,改用直径为0.6~0.8mm的磨球继续研磨,则只需要比为180kWh/t即可达到相同粒径D80<2μm。若浆料起始粒径可以预先处理得更小,例如粒径在20μm以下,则可以改用直径为0.2~0.6mm的磨球研磨,相信达到D80<2μm所需的比值将再大大地缩小。由上述的研究及说明可以得知,磨球越小,则研磨效果越好,所需的比值越小。

2.6 决定粒径分布的方法

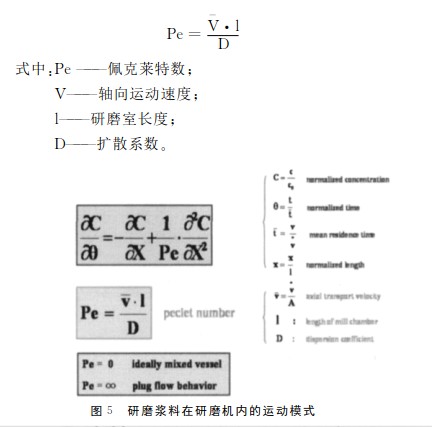

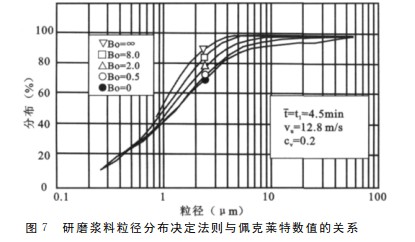

由图5和图6可知,粒径分布决定于佩克莱特数值的大小,其数值越大,则粒径分布越大,佩克莱特数定义如下:

图6 研磨浆料粒径分布决定法则

所以,当浆料被泵打入研磨室后,当轴向的运动速度越快,同时于轴向分力越大,且当研磨室内浆料扩散系数越小时,则佩克莱特数值将越大,由此可得到粒径分布较窄的颗粒。

实际应用时,若操作者在研磨过程中,应在研磨室压力允许范围内,尽量增加流量,这样可以提高佩克莱特数值,以便得到分布较窄的粒径。如图7所示,佩克莱特数值越大时,所得到颗粒粒径分布将越窄。

4 纳米级粉体研磨设备

因为纳米级粉体研磨需使用小磨球、高转速、高密度等,同时还要避免产生污染,一般欧洲生产的设备较适合。当然,若企业已有国产或日本生产设备,则可以使用现有设备做粗磨工艺,然后以欧洲设备做后阶段超细纳米研磨,达到物尽其用的佳应用。

纳米粉体主要应用领域如下:

1)色浆、彩色滤光片、薄膜晶体管液晶显示器。R、G、B、Y及BM已成功地分散研磨到纳米级,透明度需超过90%,粘度控制在5~15mPa·s,含水率于1%。

2)喷墨墨水。颜料型喷墨墨水已成功地分散研磨到纳米级,粘度控制在5CPS以下。

3)化学机械抛光料浆。半导体晶片研磨所需之研磨液粒径已达到纳米级且能满足无金属离子析出要求。

4)TiOPc。主要应用于雷射列表机光鼓上所涂布光导体,已研磨分散到纳米级。

5)纳米级粉体研磨。如TiO2、ZrO2、Al2O3、ZnO、

Clay、CaCo3等,可分散研磨到粒径为30nm。

6)纳米级粉体分散。如将纳米粉体分散到高分子,或将纳米级粉体添加到塑胶、橡胶中进行分散。

7)医药达到纳米级要求,且需能满足美国食品药品管理局(FDA)要求。

8)食品添加剂达到纳米级的要求。如β胡萝卜素

等,需满足药品生产质量管理规范(GMP)要求。

9)电子化学品达到纳米级需求,且需能满足无金属离子析出问题。

10)其他。

10)其他。

6 结论与建议

综上所述,“大流量、小磨球”为纳米级粉体研磨主要依循法则。若要满足细、快、更少污染、纳米级粉体研磨要求,需满足下列条件:

1)先了解研磨材料的特性要求。

2)根据材料特性要求找到匹配研磨机。

3)搭配适当配套设备,如冰水机、空气压缩机、预搅拌机及移动物料桶等。

4)选择合适产品的助剂。

5)与上、下游进行完善地沟通,以便调整佳与合适的研磨条件,终提高纳米粉体相容性。