行业知识

分散工艺对水性柔印油墨分散性的影响

作者:admin日期:2020-02-20阅读

通过不同的预分散转速、预分散时间、氧化锆珠与油墨的配比和研磨时间来研究对水性柔印油墨分散性的影响。方法通过激光粒度仪来检测油墨中95%的颗粒粒径及其分布,以此来判断佳的预分散工艺条件,以及工艺参数对油墨分散性能的影响。结果当预分散转速为2000r/min,预分散时间为40min,氧化锆珠与油墨的质量比为2:1,研磨时间为2h时,油墨中95%的颗粒粒径小且其分布范围窄,具有佳的分散性。结论预分散转速、预分散时间、氧化锆珠与油墨的配比及研磨时间对水性油墨的分散性均具有较大的影响。

氧化锆珠与油墨的配比对分散性的影响

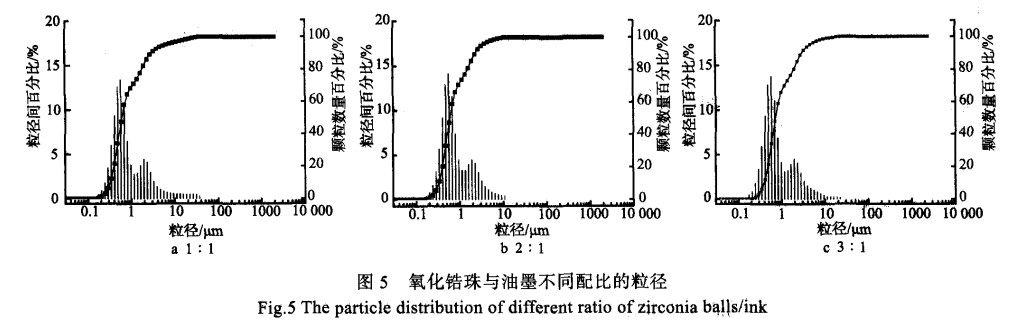

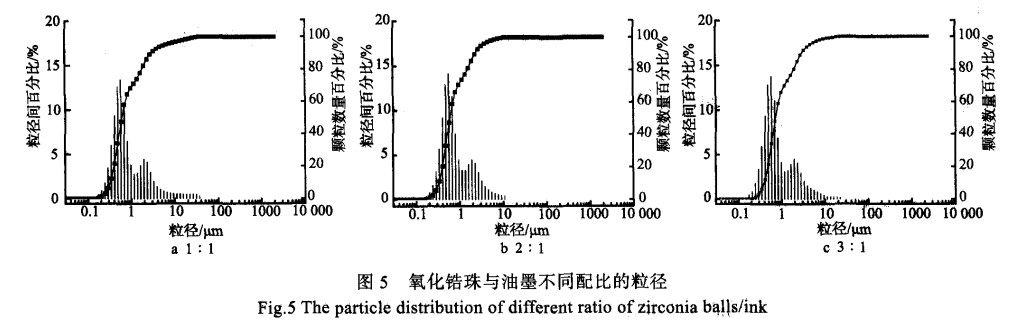

油墨的配制过程中,研磨过程是的。对于研磨过程,氧化锆珠的加人又是必要的。氧化锆珠的数量对于油墨粒径的细化过程起着决定性的作用[8],因此,在预分散转速为2000r/min,预分散时间为40min的条件下,将氧化锆珠与油墨的质量比定为1:1,2:1,3:1分别对同一配比的油墨进行研磨,研磨时间为120min,再进行分散性的测试,测试结果见图5。

水性油墨因具有、、成本等的优势,已成为目前具有发展前景的油墨品种之一,在日本和欧美等发达,溶剂型油墨已经逐步被水性油墨所取代【l】。水性油墨因其优良的性能,可以解决当前包装与印刷行业所存在的排放与污染问题,受到了越来越多的关注,成为了今后研究的主要对象【3】。柔性版印刷已经具有匹敌于胶版印刷的市场规模【4】,印刷方式的多样性及承印物的灵活适应性,尤其是多以板状瓦楞纸为代表的承印物,几乎都使用水性油墨】。水性柔印油墨虽然具有明显的优势,但国内制备的水性柔印油墨在各方面的性能上仍然具有很多的问题,且分散性是影响油墨性能的重要因素之一。文中主要是通过不同的预分散转速、预分散时间、氧化锆珠与油墨的配比及研磨时间来研究对水性柔印油墨分散性的影响,以此来确定佳的预分散工艺条件。

氧化锆珠与油墨的配比对分散性的影响

油墨的配制过程中,研磨过程是的。对于研磨过程,氧化锆珠的加人又是必要的。氧化锆珠的数量对于油墨粒径的细化过程起着决定性的作用[8],因此,在预分散转速为2000r/min,预分散时间为40min的条件下,将氧化锆珠与油墨的质量比定为1:1,2:1,3:1分别对同一配比的油墨进行研磨,研磨时间为120min,再进行分散性的测试,测试结果见图5。

有实验结果可知,随着氧化锆珠与油墨的配比逐渐增加时,油墨的粒径由大变小,又由小变大的过程。结果显示,氧化锆珠与油墨的质量比为2:1时,油墨具有小的粒径。从图5可以看出,氧化锆珠与油墨的质量为l:1时,油墨的粒径分布范围较宽,分布不均匀,说明氧化锆珠的数量太少,油墨不能被氧化锆珠充分的细化和研磨;氧化锆珠与油墨的质量为2:1时,氧化错珠的数量和油墨的量正好相匹配。油墨可以被氧化锆珠充分的细化研磨;

氧化锆珠与油墨的质量为3:1时,氧化锆珠的数量太多,以至于不能在有限的空间内充分的流动,了研磨细化油墨的过程[1o_一],油墨的粒径有的趋势。由此得出,氧化锆珠虽然是研磨细化油墨的必备品,但并不是越多越好,氧化锆珠的量和油墨的量相匹配时,才能得到佳的分散性。

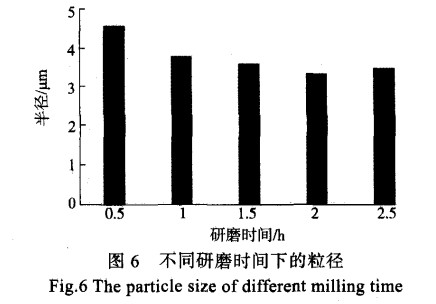

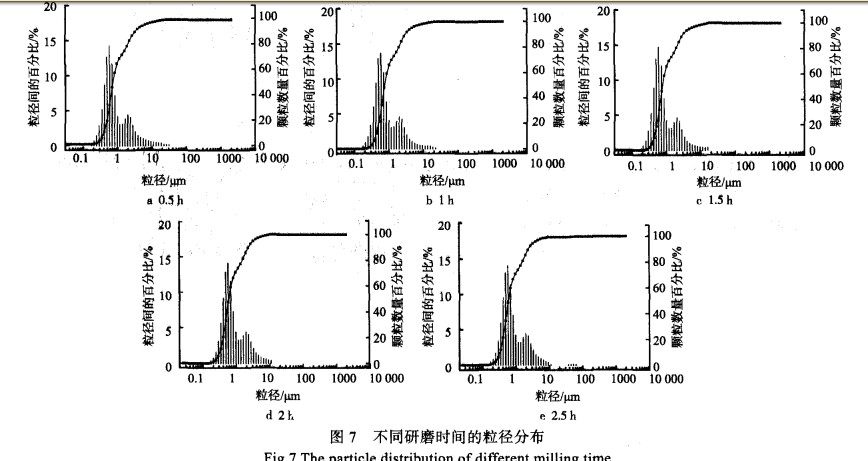

2.4研磨时间对分散性的影响

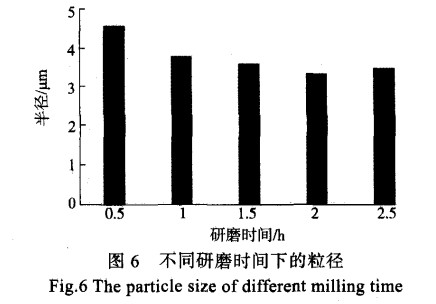

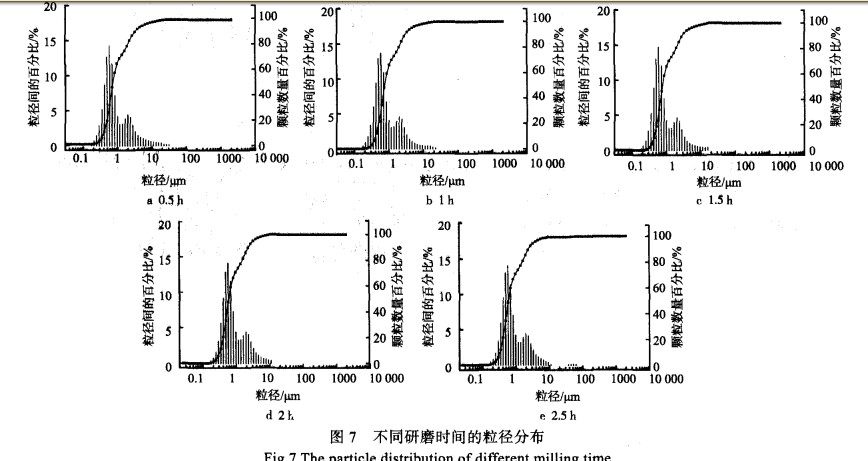

在研磨过程中,研磨时间对油墨细化的过程也是起着决定性的作用[13]。将研磨时间设定为0.5,1,

1.5,2,2.5h,对同一配比的油墨进行研磨再进行分散性的测试,测试结果见图6—7。

从图7可以看出,随着研磨时间的增长,油墨粒径逐渐变小。当研磨时间为2h时,油墨(95%)的粒径小。当研磨时间为2.5h时,油墨粒径有变大的趋势。因为研磨时间过长,易导致研磨树脂破乳,不断细化的颜料粒子易成堆地被树脂包裹,从而导致粒径变大【】一。从图8的粒径分布示意图可以看出,随着研磨时间的增长,粒径的分布范围逐渐变窄,分布范围从初的0.1~30um降至0.1—10gm,分布范围变窄代表粒径分布更均匀,研磨效果;研磨2h的分布范围和研磨2.5h的分布范围差别不大,分布范围内都在0.1l0gm。由此得出,研磨时间为2h时,油墨具有小的粒径,佳的分散性。

油墨的分散性是影响油墨性能及印刷质量的重要因素之一,油墨的组分以及不同的印刷条件都对油墨的分散性有影响。文中通过不同的预分散转速、预分散时间、氧化锆珠与油墨的配比及研磨时间来研究油墨分散工艺对水性柔印油墨分散性的影响,以此来确定合适的预分散工艺条件。根据实验数据可知:预分散转速为2000r/min时,油墨具有小的粒径大小、窄的粒径分布;预分散时间为40min时,油墨具有小的粒径大小、窄的粒径分布。氧化锆珠与油墨的质量为2:1时,油墨具有小的粒径大小、窄的粒径分布。研磨时间为2h时,油墨具有小的粒径大小且粒径大小为3.34gm,窄的粒径分布,分布集中在0.1~

10gm之间。