行业知识

湿法研磨制备纳米氧化锌颗粒的工艺条件优化

作者:admin日期:2020-03-25阅读

本试验采用单因素试验设计方法,以氧化锌产品的粒径为评价指标,筛选湿法研磨制备纳米氧化锌的佳工艺条件。经分析得到的佳工艺条件为:悬浮液浓度为1%,研磨时间为1h,转轴转速为2600r/min,在此条件下制备的氧化锌颗粒平均粒径为121nm。通过扫描电镜和XRD对产品进行形态表征和晶型分析,结果显示产品颗粒大小均一,晶型未发生改变。说明用湿法研磨的方法制备纳米氧化锌是可行的。

研究表明,纳米氧化锌不具有普通氧化锌的作用特点,而且还具有纳米材料的特性。纳米氧化锌作为饲料添加剂替代普通氧化锌,不降饲料成本,还可减少环境污染。

目前纳米氧化锌的制备方法主要为:从小到大的化学合成法和从大到小的机械粉碎法。化学合成法得到的产品有很多弊端,例如,产品纯度不高、粒度分布不均匀、生产成本较高、分离纯化工艺复杂等。因此,有必要探索一种通过机械粉碎制备纳米氧化锌的方法。

作为一种广泛应用的超细研磨方法,湿法研磨采用大量的搅拌研磨介质(如氧化锆珠)来剪切处理样品,可减小其在溶剂中的粒径(Liimatainen等,2011)。本研究对湿法研磨制备氧化锌纳米颗粒的佳工艺条件进行初步探讨。

1材料与方法

1.1试验材料氧化锌原样:武汉轻工大学饲料厂自产。

1.2主要仪器设备实验室卧式砂磨机;激光粒度分析仪(美国microtrac公司);纳米粒度及Zeta电位仪ZetasizernanoZS(英国马尔文仪器有限公司);场发射扫描电子显微镜(日立S-4800,日本日立株式会社);X射线衍射仪D8(德国布鲁克AXS有限公司)。

1.3试验设计采用单因素试验设计,研究氧化锌悬浮液浓度、转轴转速、粉碎时间3个因素对粉碎效果的影响,以研磨后氧化锌的粒径大小为评价指标,筛选出佳工艺条件。然后按照佳研磨工艺生产一批样品,将研磨后样品和原始样品分别做扫描电镜和XRD,观察研磨前后氧化锌的形态变化和晶型的变化。

1.4测定指标及方法

1.4.1粒径微米颗粒和纳米颗粒的粒径分布分别用激光粒度分析仪(美国Microtrac公司)和纳米粒度及Zeta电位仪(英国马尔文仪器有限公司)测定。在测量之前,粉碎前后的样品悬浮液用去离子水稀释。

1.4.2扫描电镜氧化锌颗粒的形态特征使用场发射扫描电子显微镜(日本日立株式会社)进行表征,测量前将样品喷洒金粉使其导电。

1.4.3XRD氧化锌的晶型使用X射线衍射仪(德国布鲁克AXS有限公司)进行测试,测试前将样品进行烘干处理。

2结果与讨论

2.1氧化锌研磨工艺条件的分析

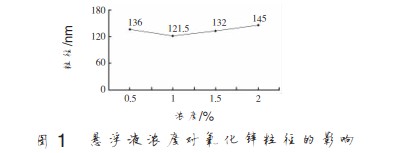

2.1.1悬浮液浓度对产品粒度的影响在研磨机转轴转速为2600r/min,研磨时间为1h时,考察不同悬浮液浓度对产品的粒度的影响,结果见图1。

氧化锌研磨时,悬浮液浓度不同会影响到粉碎的效果,导致氧化锌颗粒粒径的不同。在以水为分散剂的条件下,分别以0.5%、1%、1.5%和2%的浓度研磨1h。研磨过程中,发现浓度为2%的样品在机器运行几分钟后出现进料不畅、流动性变差、速度变慢的现象,导致砂磨机的泵不能正常工作;浓度为1.5%的样品在研磨阶段的后期出现了同样的现象,其他两个浓度的样品研磨过程一切正常。因此,悬浮液的浓度既不能过高也不能过,浓度过高影响了机器的正常运行,对机器产生不良影响;浓度过不能充分利用设备进行工作,浪费了资源和时间。由图1可见,悬浮液浓度为1%时粒径小。故确定佳浓度为1%。

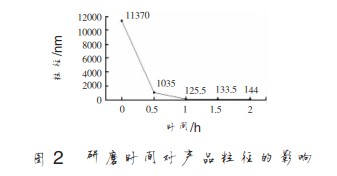

2.1.2研磨时间对产品粒度的影响在研磨机转轴转速为2600r/min,悬浮液浓度为1%的条件下,考察不同研磨时间对产品粒径的影响,结果见图2。

研磨时间是影响氧化锌产品粒径的重要因素。为了研究研磨时间与粒径的关系,在以水为分散剂的条件下进行研磨,分别在0.5、1、1.5、2h取样,测其粒径。由图2可见,研磨至0.5h,氧化锌粒径下降,前1h内氧化锌粒径间的延长呈下降趋势,且变化较为明显。而从1h到2h氧化锌粒径反而有所升高。这可能因为过度研磨使得氧化锌颗粒表面电荷发生变化,出现的团聚现象,产生二次粒子,增加了颗粒的粒径。随着研磨时间的延长还造成能耗的增加,浪费了能源,由此得出佳研磨时间为1h。

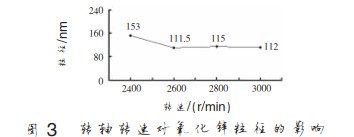

2.1.3转轴转速对产品粒度的影响在悬浮液浓度为1%,研磨时间为1h的条件下,考察不同转轴转速对产品粒径的影响,结果见图3。

研磨机的转轴转速直接影响到氧化锌颗粒在粉碎室中所受到的研磨力,从而影响到终产品的粒度,所以有必要研究转轴转速对氧化锌粒度的影响。由图3可知,转速从2400r/min增加到2600r/min后氧化锌的粒径有较明显的下降趋势,但转速再从2600r/min增加到3000r/min得到的氧化锌粒度无明显变化。这种现象可能是因为在转速达到2600r/min时,已经可以将氧化锌充分研磨,氧化锌颗粒已能够较好的分散在水介质中,并且在转速达到3000r/min时,机器产生了非正常的运转声音,可能是由于转速太大研磨机的轴承过度摩擦产生的,这不利于机器保养和维护。因此选取佳研磨机转轴转速为2600r/min。

2.1.4佳工艺条件下产品粒径由以上单因素试验可知,制备纳米氧化锌的佳工艺条件为悬浮液浓度1%;研磨时间1h;转轴转速2600r/min。在此条件下制备的氧化锌颗粒粒径为121nm。

2.2电镜结果在佳工艺条件下生产一批氧化锌样品,通过喷雾干燥的方法使湿样产品成为干粉末。将通过研磨和喷雾干燥得到的干样和粉碎前的干样分别进行扫描电镜观察,结果可知,研磨前氧化锌颗粒大小不均匀,有较小颗粒吸附在

大颗粒表面,且总体粒径较大;研磨后氧化锌颗粒大小较均匀,粒径基本在100nm左右,且分散效果较好。说明通过机械研磨可以得到合格的纳米氧化锌产品。

2.3XRD结果将研磨前后氧化锌颗粒的XRD图谱进行对比。可知,研磨前后氧化锌颗粒的晶型未发生改变,均是六方晶系,说明研磨作用不会改变氧化锌的化学特性,即运用研磨的方法生产纳米氧化锌颗粒是可行的。