行业知识

湿法研磨制备单颗粒分散二氧化钛及其影响因素

作者:admin日期:2020-05-15阅读

采用机械湿法研磨,通过正交实验探讨了研磨过程中的工艺参数对二氧化钛分散性和分散稳定性的影响。结果表明,二氧化钛研磨分散的优化工艺条件为:研磨速度3000了/了a工n,时间80min,氧化锆珠直径0.2mm,pH值9.5,球料比(氧化锆珠与二氧化钛的质量比)20:1,优化工艺条件下的二氧化钛颗粒在48h内仍保持了良好的分散稳定性。对研磨分散后的二氧化钛的扫描电子显微镜(SEM)图像进行粒径统计得其颗粒平均粒径为136.7nm,与激光粒度仪测得的平均粒径139.2nm以及BET比表面积测试法测得的等效直径134.2am基本一致,说明研磨后的二氧化钛呈单颗粒分散。

钛白粉学名为二氧化钛,分子式为T工O:,是一种、高白度和亮度的微细状粉末,具有块状材料不具备的表面界面效应、体积效应和量子尺寸效应等,从而具有优异的光学、磁学和电学等性能u1,广泛应用于涂料、塑料、橡胶、化妆品、电子和医药等各领域,是材料科学领域研究的热点之一。超细粉体粒度小,比表面积大,表面能高,处于热力学不稳定状态,颗粒之间容易自身相互团聚,严重影响了二氧化钛的分散性,这将导致在后续的表面改性过程中,二氧化钛不能呈单颗粒分散,包膜效果变差,使其应用受到限制,如涂料的耐候性不佳等,因此,研究如何改善二氧化钛的分散性十分必要。

粉体颗粒在水溶液中的分散方法主要有湿法研磨、超声分散和球磨等[8-9],而湿法研磨能够精确控制浆料的浓度、温度、pH、装球量等,从而成为分散钛白粉团聚颗粒有效的分散手段㈣。李朝阳等以卧式砂磨机为超细研磨设备,采用湿法研磨,探讨研磨介质填充率、磨机转速、矿浆中粉体含量、助磨剂添加量和研磨时间对金红石型二氧化钛超细研磨效果的影响,发现湿法研磨后二氧化钛的二次粒径明显减小。陈新红等利用打浆分散和砂磨相结合的分散技术,研究分散剂的种类和添加量、砂磨介质、砂磨时间对二氧化钛粒度的影响,发现“分散一研磨”后颗粒粒径分布变窄,大小更加均匀。然而以上研究工作没有充分考虑分散条件如助磨剂和分散剂的种类对后序二氧化钛表面包覆改性的影响。鉴于此,本研究基于二氧化钛后序无机包膜改性的前提下,引入适当的分散剂,采用正交实验法,制备单颗粒分散二氧化钛,并阐明湿法研磨中多种因素对二氧化钛分散状态的影响机制。

1实验

1.1试剂与仪器设备

试剂:二氧化钛,未经表面处理的氯化法金红石型钛白粉基料(云南新立冶金钛白有限公司);硅酸钠(Na2S工O3·9H20,分析纯,生工生物工程(上海)股份有限公司)。

仪器设备:SDF1100型高速搅拌机;ME104型电子天平(梅特勒一托利多仪器有限公司);PHS一3C型pH计;1S230型激光粒度仪(美国贝克曼库尔特公司);S-4800型场发射扫描电子显微镜(日本日立公司);ASAP2O工ON型比表面孔径测定仪(麦克默瑞提克仪器有限公司)。

1.2实法

在研磨罐中依次加入不同质量和不同直径的氧化锆珠,2Og二氧化钛以及80g分散液,并滴加入1mol/L的硅酸钠溶液,调节pH至不同的值。随后将按照一定的转速对二氧化钛进行一段时间的砂磨分散;砂磨结束后,取一定量分散好的浆料用于粒度测试。其中,单次实验的转速、时间、氧化锆珠直径、pH和球料比(氧化锆珠与二氧化钛的质量比)根据正交实验的因素水平而确定。

1.3分散性表征

粒度测试:用激光粒度仪(1S)表征二氧化钛的粒径分布以及D95等数值;并用BET法测试二氧化钛的比表面积,表征其等效一次粒径大小。分散性及形貌测试:用扫描电子显微镜(SEM)观察分散前后二氧化钛颗粒的形貌、大小、分散状态等。沉降性测试:通过对比不同分散状态的二氧化钛在同一时间内的沉降行为,表征其分散稳定性。

2结果与讨论

2.工二氧化钛分散正交实验

二氧化钛颗粒在水溶液中的分散包括3个步骤:润湿、分散和稳定。胡杰等【3】,在液相介质中,二氧化钛颗粒之间的作用方式主要有范德华力作用、静电作用、空间位阻作用和溶剂化作用等,4种作用构成的总势能为+++。从该式可以看出,颗粒的分散跟颗粒之间空间排斥作用力有很大的关系,而增加空间排斥力有以下3种途径【14】:1)从电位角度来讲,若颗粒表面电位值越大,颗粒之间的相互排斥力就会越强,分散状态越优异;2)从空间位阻角度出发,在溶液中添加分散剂,使颗粒表面形成分散剂吸附层,产生颗粒之间的位阻效应;3)从润湿性角度来讲,选择合适的分散液以增加颗粒表面的润湿效果。

由于二氧化钛表面带有羟基而具有亲水憎油的特性,易与水相结合,因此,实验选取水溶液作为分散液。采用硅酸钠作为分散剂,一方面增加了二氧化钛颗粒表面的双电层,表面电位值;另一方面硅酸钠能够增加颗粒表面的润湿性,避免了颗粒之间的团聚。

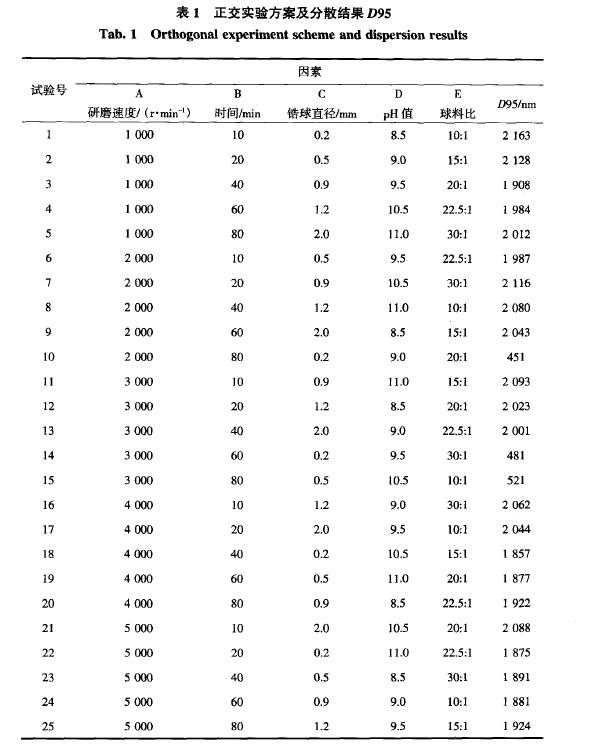

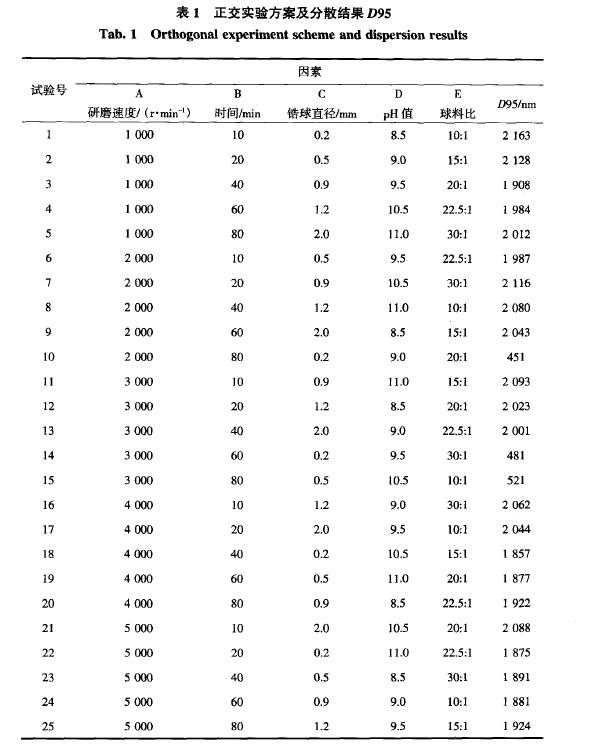

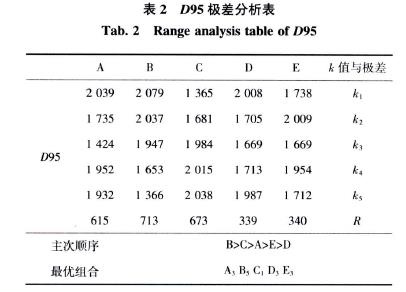

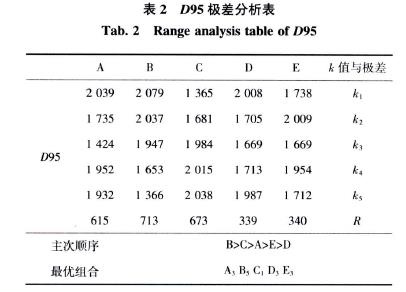

根据以前研究者的经验和和探索性试验【7】,本实验采用125(5)正交实案,选取研磨速度、时间、氧化锆珠直径、pH和球料比为5个因素,每个因素被分为5个水平值。正交实案及分散结果D95如表1所示,差分析结果见表2。当颗粒分散到一定程度后,粒径变小而导致单位体积的比表面能,若要进一步分散,则需要更优异的工艺条件,因此,表1中的D95可以很好地代表研磨条件对二氧化钛分散性的影响。在表2中对不同研磨因素进行了差分析,得出影响二氧化钛分散后D95的主次因素依次为:时间>氧化锆珠直径>研磨速度>球料~1>pH。5个因素的优水平组合A。BCD,E,为优化工艺条件,即研磨速度为3000r/min,时间为80min,氧化锆珠直径为0.2mm,pH值为9.5,球料比为20:1。

2.2影响二氧化钛分散的因素

分析根据正交实验的特征,对于不同因素的5个水平值,5组实验的实验条件是完全相同的,可以直接进行比较。且由表2的D95差分析可知,不同因素分别对应的5个k值都不相同,故此以上所有因素的水平变动对实验结果都有影响。由于分析指标为分散程度即D95,因此k值越小的因素水平对实验结果越有利。通过分析k值得变化,可以直观地得出颗粒分散状态。

2.2影响二氧化钛分散的因素

分析根据正交实验的特征,对于不同因素的5个水平值,5组实验的实验条件是完全相同的,可以直接进行比较。且由表2的D95差分析可知,不同因素分别对应的5个k值都不相同,故此以上所有因素的水平变动对实验结果都有影响。由于分析指标为分散程度即D95,因此k值越小的因素水平对实验结果越有利。通过分析k值得变化,可以直观地得出颗粒分散状态。

2.2.1研磨速度的影响

由表2差分析可得,研磨速度在3000r/min时,二氧化钛的粒径小,研磨速度过小或过大对二氧化钛的分散均不利。这是因为在转速时,搅拌头转动所提供的剪切力小,不足以打开团聚体之间的内聚力,所以团聚颗粒难以获得良好的分散;而转速过大时,二氧化钛颗粒以及氧化锆珠之间的相互碰撞加剧,损耗,使研磨筒体的温度升高,反而降了分散效率。因此,需要控制研磨速度在适宜的范围内,本实验中,选取3000r/min为佳转速。

2.2.2研磨时间的影响

从表2可以看出,随着研磨时间的不断增加,二氧化钛的粒径逐渐减小,且在前40min内,颗粒粒径减小的速度较慢,在40min后,粒径减小的速度变快。结合差分析的因素主次顺序可知,时间因素对颗粒的分散效果影响大,说明在研磨过程中,分散时间的增加能够有效提高二氧化钛的分散效果。这是因为在研磨初期,二氧化钛颗粒以及二氧化钛颗粒与氧化锆珠之间存在机械碰撞和相互研磨,使二氧化钛的粒度减小,且减小的速率相对比较慢;随着研磨时间的继续增加,二氧化钛团聚体在运动过程中进入解聚区域的概率变大,进而分散效果更佳。同时,由于分散剂硅酸钠的加入,使得二氧化钛不会出现“逆研磨”的现象,即充分分散后不会重新团聚工,使得研磨时间可以得到有效的控制。本实验中,当时间达到80min时,二氧化钛分散效果达到佳。

2.2.3锆珠直径的影响

从表2可以看出,随着锆珠直径的,二氧化钛粒径逐渐,说明小粒径氧化锆珠对二氧化钛粒径细化效果明显。因为实验所用二氧化钛基料的初始粒径较小,所以小直径的锆珠已经具有足够的使团聚体破碎,同时小直径的锆珠可以起到对二氧化钛颗粒进一步细化的效果。随着锆珠直径的

,锆珠与二氧化钛颗粒之间接触的概率下降,而且大直径锆珠与锆珠、氧化锆珠与容器壁之间的机械碰撞加剧,产生更多的热量使得搅拌体系的温度升高,分散效果下降。因此,终选取锆珠直径为0.2mm

2.2.4pH的影响

pH在8.5~11范围,分散体系呈碱性,存在大量的OH一离子,二氧化钛表面的羟基(一0H)提供质子与0H占合,使其自身表面带负电由表2差分析了叮得,pH对二氧化钛的分散影响小,且经测定二氧化钛的等电点约为4.0,即当pH值大于二氧化钛的等电点且Zeta电位的值比较大时,pH值的变化对分散效果影响较小。

从表2可以发现,在DH从8.5到11时,k值先减小到小,后继续.根据双电层理论分析可知,随着pH值的,二氧化钛表面的负电衙增多,形成的双电层厚度增加,颗粒之问的排斥力,分散效果越好;若pH值继续,溶液巾Na的浓度增加,其与二氧化钛表面的氧负离子之问的相互吸附作用,使双电层的厚度受到压缩,颗粒之问的排斥位能减小,分散效果变差。此,本实验中终选择值K值小时对应的pH值为9.5。

2.2.5球料比的影响

南实验町知,当球料比为22.5:1f对,氧化锆珠正好完全填充于二氧化钛浆料中,由表2可以看出,该条件下的分散效果不佳。而当球料比略小于22.5:1时,分散效果佳,当球料比为20:1时,浆料的流动性和二氧化钛颗粒密度均保持存佳水平。随着球料比继续减小,k值反而出现了回升,说明球料比过小,不能保证氧化锆珠与二氧化钛颗粒的充分接触,两者之间的碰撞减少,部分颗粒没有获得足够的解聚能,导致分散效果下降。球料比为3O:1时,由于锆珠质量过大,使得设备工作受阻,同时使研磨容器和磨球本身被磨损,产生的磨损物质进入浆料中成为杂质,不可避免地对浆料纯度和性能等产生影响。此本实验中球料比终选择20:1。

2.3优化工艺下二氧化钛的分散效果

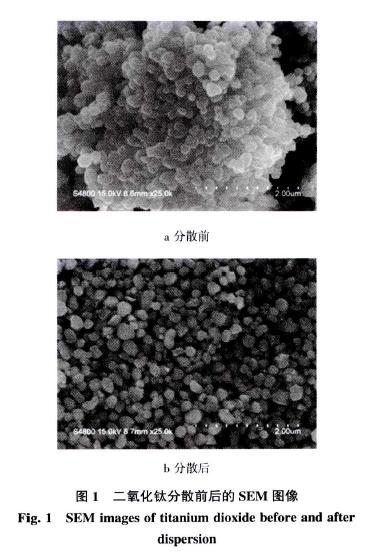

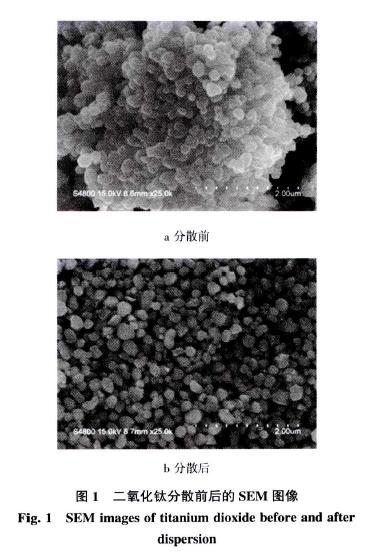

为了能够直观地观察研磨前后二氧化钛颗粒分散状态的变化,对其进行SEM分析,结果如同1所示.1a为未经分敞的二氧化钛原样,1b为经优化T艺条件研磨分散后的二氧化钛。从图中可以看出;,二氧化钛颗粒研磨分散前聚现象严重,大量颗粒紧密堆积呈现块状分布经过湿法研磨分散后,二氧化钛呈单颗粒分敞状态,颗粒之间不存在大尺寸团聚体.

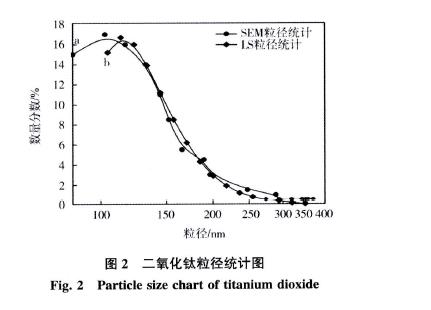

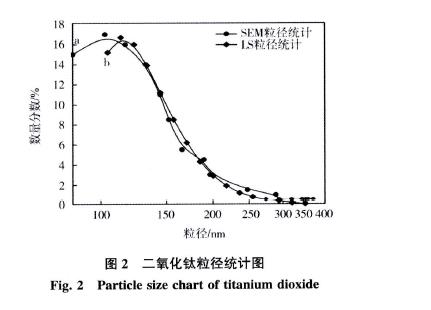

以图1B为例,随机选取200个样小,对二氧化钛的一次粒径进行统计,结果如图2中的曲线a所示,得到颗粒的平均粒径为136.7mm。

激光粒度仪测试结果可以反映颗粒的粒径分布和冈聚情况,图2中的曲线b为激光粒度仪对优化分散条件下的二氧化钛颗粒粒径统计结果,得到颗粒的平均粒径为139.2了工m,且粒径分布与SEM统计得到的粒径分布基本一致。颗粒的比表面积反映颗粒的孑1隙结构,且二氧化钛的比表面积对遮盖力有着重要的影响。经测定,南优化分散条件研磨后的二氧化钛的BET比表面积为10.3976m/g,其等效直径根据BET比表面积的定义进行汁算,即d=6/(p·S)。(1)式中:P为二氧化钛的密度,g/cm;S为BET比表面积.m2/g;为等效直径,nm。本实验所用二氧化钛的密度为4.3g/cm,因此得到其等效直径为134.2nm。由此可以看出,经过优化工艺研磨分散后,3种分析方法得到的二氧化钛颗粒的平均粒径基本相符,所有的颗粒刚聚体相互之问都得到了解聚,颗粒呈现单颗粒分散。

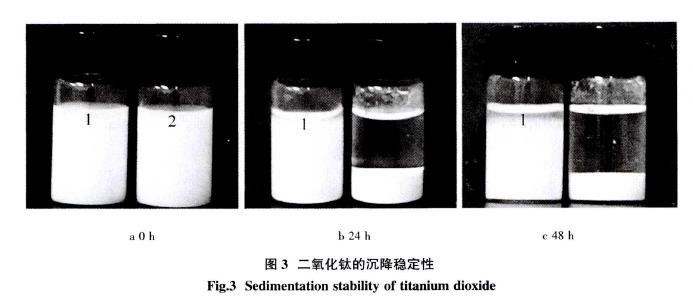

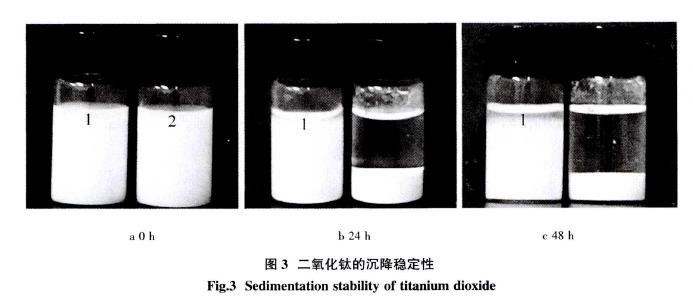

2-4二氧化钛分散前后的沉降

取相同浓度、相同体积的二氧化钛基料以及分散良好的二氧化钛浆料于透明玻璃螺口瓶中,观察其在0、24、48h后的沉降稳定性。如图3为二氧化钛在不同时问段的沉降情况。

1号样品是经优化分散条件湿法研磨分散后的二氧化钛,2号样品是经过超声分散后的二氧化钛。陆厚根等1221指m,当颗粒粒径小于10m时,颗粒之间的范德华引力比其晕力大J-1-t倍以上,所以凝聚的粒子不会由于力而分离。此在确定的时间内,通过观察2组浆料的沉降高度工工了以表征二氧化

钛颗粒的分散稳定性。相同时间内,沉降速度越快,则颗粒的粒径越大,分散效果越差;反之,分散效果越好

从网3a可以看f}{,开始时两者分散状念基本相同,均为均匀的两相混合物。经过24h后,b2巾二氧化钛的沉降高度明高于b工,且h2中二氧化钛浆料上的液柱澄清度明高于b工,颗粒已经綦本完全沉降至瓶子底部,上层清液与沉淀粉体之间现了明的分界线。静置48h后,c2中绝大部分二氧化钛粉体

已经全部沉积至玻璃瓶底部,而C1中的二氧化钛只出现了少量的沉降,大部分二氧化钛颗粒仍保持了良好的分散状态。说明对于二氧化钛。机械湿法研磨分散效果优于超声分散,且机械湿法研磨能够著提升二氧化钛的分散性及分散稳定性。

3结论

采川机械湿法研磨,通过正交实验研究二氧化钛分散的优化研磨工艺,用SEM、1S、BET比表面积分析仪表征优化研磨一了艺下二氧化钛颗粒的粒径大小,并分析分散前后二氧化钛的沉降性,得到如下结论:

1)二氧化钛分散的优化研磨1一艺参数:转速为3000r/min,时间为80min,氧化锆珠直径为0.2mm,pH值为9.5,球料比为20:1。且通过优化研磨T艺研磨分散后,经过48h静置,二氧化钛仍具有良好的分散性和分散稳定性。

2)通过SEM图像对比研磨分散前后二氧化钛的分散状态,说明研磨分敞能够提供足够的解聚能,有效打破聚集或凝聚粒子,使二氧化钛呈现良好的分散性。对SEM图像中二氧化钛颗粒的粒径统计表明,其颗粒平均粒径为136.7nm,与激光粒度仪测得的平均粒径139.2nm以及BET.了测得的等效直径134.2mm基本一致,证明了优化研磨1-艺下的二氧化钛呈单颗粒分散。保证了在后续的包睽改性过程巾,每个粒子表面都有完整的包膜层,提高了产品的应用性能。