行业知识

有色金属和非金属矿物的超细磨卧式(立式)搅拌磨机介绍

作者:admin日期:2020-05-18阅读

湿式搅拌细磨、超细磨技术的支持下,螺旋式、棒式、盘式这3种类型的搅拌细磨装备逐渐取得矿山行业的认可,在国内外重点大型矿山领域取得了广泛应用。其中,螺旋式搅拌磨机主要以立式螺旋式搅拌磨机(塔磨机或立磨机)为代表,主要用于有色、黑色金属矿物的再磨作业流程。盘式搅拌磨机分为立式和卧式搅拌磨机2种,卧式搅拌磨机主要用于有色金属矿物的超细磨领域;立式搅拌磨机主要用于非金属矿物、化工行业等领域的超细磨流程。棒式搅拌磨机主要为立式棒式搅拌磨机,可用于有色金属、非金属矿物的超细磨、再磨擦洗流程中。

1螺旋搅拌磨机

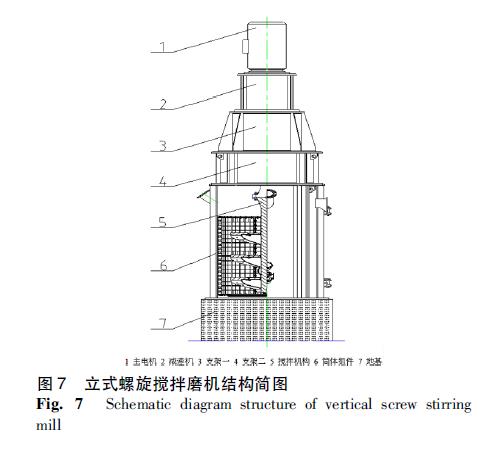

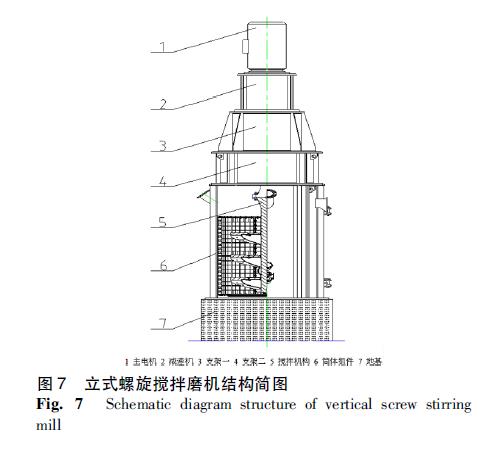

立式螺旋搅拌磨机的典型结构如图7所示,其由立式筒体组件、电机、减速机、螺旋式搅拌装置等组成。

立式螺旋搅拌磨机主要靠研磨介质重力和螺旋搅拌带来的摩擦力来实现细磨或再磨,其通常采用高铬球、陶瓷球等作为研磨介质,介质直径为12~30mm,工作时搅拌装置以2.5~4.0m/s左右。因其转速较、研磨介质直径较大,故其一般适用于给矿粒度F80=74μm左右的有色金属矿物细磨或再磨,产品粒度不于P80=20μm。

国外研究立式螺旋搅拌装备的典型代表公司有芬兰METSO公司和日本EIRIRCH公司,其中METSO公司研制VTM立磨机,其大装机功率已达4500HP(约3350kW),是目前已见报道应用的装机功率大的立式螺旋搅拌磨机,其用于哈萨克斯坦某铜矿的再磨流程,如图8所示。

国内从事立式螺旋搅拌磨机研究的公司较多,其中较早的有北矿机电科技有限责任公司和长沙矿冶研究院有限公司等,其中北矿机电科技有限责任公司研制的KLM-630立磨机在国内取得应用时是当时国内自主研发的装机功率大的立磨机,现KLM立磨机的大装机功率已达1250kW以上,其可实现全带载荷启动和无人值守,节能高效,如图9为其在新疆某铁矿的应用。

盘式搅拌磨机

盘式搅拌磨机主要由电机、轴承体、筒体组件和搅拌装置等组成,两者的主要区别在于筒体和搅拌装置的安装固定方式。

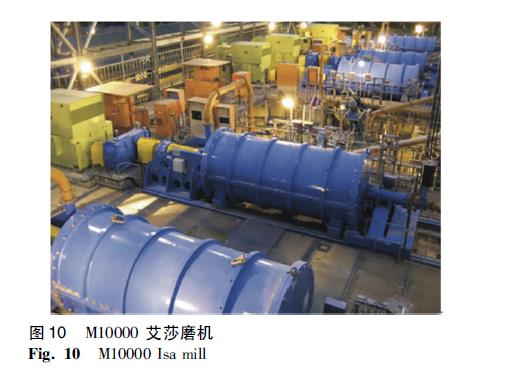

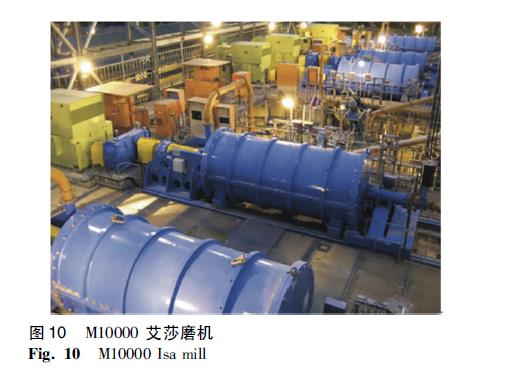

盘式搅拌磨机的搅拌外圆线速度达19~22m/s左右,内部的密度可高达350kW/m3,研磨介质主要为高密度的氧化锆球,介质直径一般较小在2~6mm左右,故其主要利用高的研剥力和密度来实现超细磨。一般用于有色、非金属矿物或化工、颜料行业的超细磨,适用于给矿粒度F80=38μm左右,产品粒度一般小于P80=10μm。卧式搅拌磨机的典型代表为Isamill,由德国Netzsch公司和澳大利亚的MontIsa铅锌矿共同开发,磨机由卧式筒体与水平盘式搅拌装置组成。如图10所示是M10000卧式搅拌磨机在南非某珀金矿的应用。

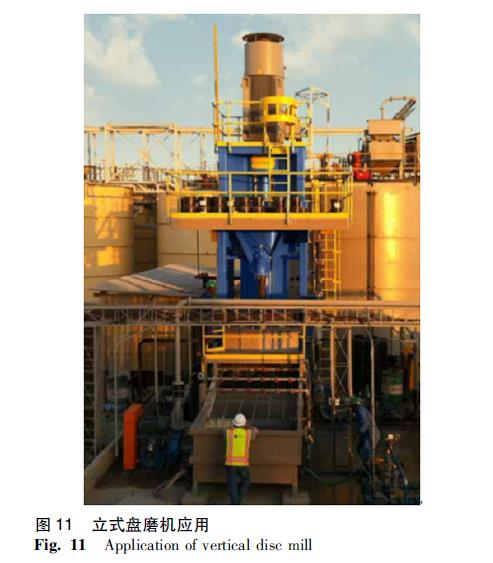

立式盘磨机主要结构与卧式搅拌磨机类似,国外主要以FLSmith公司为代表,如图11为某立式盘磨机在工业现场的应用。国内盘式搅拌磨机的研究较多,如北矿机电科技有限责任公司等,但关于该类设备的研究基本主要集中在小规格上,一般装机功率不超过300kW,容积不超过5.0m3,在一些非金属矿、颜料、化工行业取广泛应用。

棒式搅拌磨机

立式棒式搅拌磨机,一般由电机、减速机、棒式搅拌装置、筒体组件等组成。立式棒式搅拌磨机可以使用氧化锆、氧化铝等陶瓷介质或玻璃球、石子等作为研磨介质,介质直径在2~20mm之间,搅拌装置线速度一般为6~13m/s。由于介质种类多、转速范围大,故其既可以适用于某些有色矿物细磨作业也可适用于某些非金属矿物再磨和擦洗作业,一般适用于给矿粒度F80=150μm左右,产品粒度在P80=20μm左右。

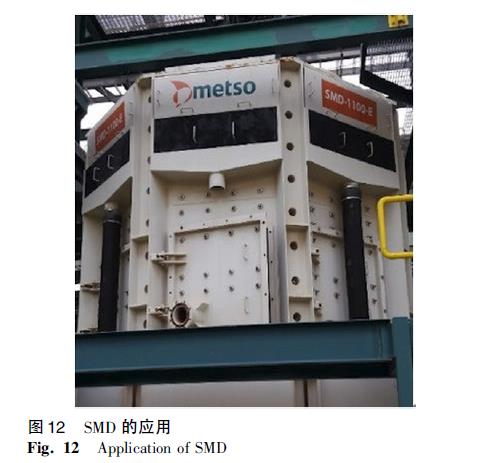

国外研究的典型代表为METSO公司的搅拌介质细碎机,应用于金属矿山的超细磨作业,如图12为其在南非某矿的应用。图12

国内研究的典型代表为北矿机电科技有限责任公司,但其技术和装备与国外产品有显著不同,主要集中在搅拌装置布置形式、槽体型式、作用机理和应用场合等方面,目前已应用的GJM大型棒式搅拌磨机,主要针对再磨和擦洗流程,一般应用氧化铝陶瓷球作为研磨介质,介质直径在8~16mm之间,如图13为GJM-30-D棒式搅拌磨机在再磨行业的应用。

伴随着湿式搅拌细磨技术、装备的发展和在国内外众多矿山选厂应用,一些技术问题也逐渐暴露出来,诸如:选型方法不完善,单位容积装机功率较大,浪费明显;易损件磨损较快,运行维护成本较高;适用性较差,某种装备只能应用于某些特殊场合等等。这些问题均需在今后的研发设计中重点考虑,力争避免。

随着矿物加工行业的进一步发展,湿式搅拌细磨技术和装备会逐渐朝着产品粒度更细、匹配性、适用性更广、更节能、更高效等方面发展,为实现上述功能,行业内需要着重关注节能高效超细磨机理、系统完善的选型方法、易损件自检测技术、控制系统等方向的研究,争取能在关键技术和方向上取得突破,尽快实现更节能高效、更细产品粒度的超细磨。

1螺旋搅拌磨机

立式螺旋搅拌磨机的典型结构如图7所示,其由立式筒体组件、电机、减速机、螺旋式搅拌装置等组成。

立式螺旋搅拌磨机主要靠研磨介质重力和螺旋搅拌带来的摩擦力来实现细磨或再磨,其通常采用高铬球、陶瓷球等作为研磨介质,介质直径为12~30mm,工作时搅拌装置以2.5~4.0m/s左右。因其转速较、研磨介质直径较大,故其一般适用于给矿粒度F80=74μm左右的有色金属矿物细磨或再磨,产品粒度不于P80=20μm。

国外研究立式螺旋搅拌装备的典型代表公司有芬兰METSO公司和日本EIRIRCH公司,其中METSO公司研制VTM立磨机,其大装机功率已达4500HP(约3350kW),是目前已见报道应用的装机功率大的立式螺旋搅拌磨机,其用于哈萨克斯坦某铜矿的再磨流程,如图8所示。

国内从事立式螺旋搅拌磨机研究的公司较多,其中较早的有北矿机电科技有限责任公司和长沙矿冶研究院有限公司等,其中北矿机电科技有限责任公司研制的KLM-630立磨机在国内取得应用时是当时国内自主研发的装机功率大的立磨机,现KLM立磨机的大装机功率已达1250kW以上,其可实现全带载荷启动和无人值守,节能高效,如图9为其在新疆某铁矿的应用。

盘式搅拌磨机

盘式搅拌磨机主要由电机、轴承体、筒体组件和搅拌装置等组成,两者的主要区别在于筒体和搅拌装置的安装固定方式。

盘式搅拌磨机的搅拌外圆线速度达19~22m/s左右,内部的密度可高达350kW/m3,研磨介质主要为高密度的氧化锆球,介质直径一般较小在2~6mm左右,故其主要利用高的研剥力和密度来实现超细磨。一般用于有色、非金属矿物或化工、颜料行业的超细磨,适用于给矿粒度F80=38μm左右,产品粒度一般小于P80=10μm。卧式搅拌磨机的典型代表为Isamill,由德国Netzsch公司和澳大利亚的MontIsa铅锌矿共同开发,磨机由卧式筒体与水平盘式搅拌装置组成。如图10所示是M10000卧式搅拌磨机在南非某珀金矿的应用。

立式盘磨机主要结构与卧式搅拌磨机类似,国外主要以FLSmith公司为代表,如图11为某立式盘磨机在工业现场的应用。国内盘式搅拌磨机的研究较多,如北矿机电科技有限责任公司等,但关于该类设备的研究基本主要集中在小规格上,一般装机功率不超过300kW,容积不超过5.0m3,在一些非金属矿、颜料、化工行业取广泛应用。

棒式搅拌磨机

立式棒式搅拌磨机,一般由电机、减速机、棒式搅拌装置、筒体组件等组成。立式棒式搅拌磨机可以使用氧化锆、氧化铝等陶瓷介质或玻璃球、石子等作为研磨介质,介质直径在2~20mm之间,搅拌装置线速度一般为6~13m/s。由于介质种类多、转速范围大,故其既可以适用于某些有色矿物细磨作业也可适用于某些非金属矿物再磨和擦洗作业,一般适用于给矿粒度F80=150μm左右,产品粒度在P80=20μm左右。

国外研究的典型代表为METSO公司的搅拌介质细碎机,应用于金属矿山的超细磨作业,如图12为其在南非某矿的应用。图12

国内研究的典型代表为北矿机电科技有限责任公司,但其技术和装备与国外产品有显著不同,主要集中在搅拌装置布置形式、槽体型式、作用机理和应用场合等方面,目前已应用的GJM大型棒式搅拌磨机,主要针对再磨和擦洗流程,一般应用氧化铝陶瓷球作为研磨介质,介质直径在8~16mm之间,如图13为GJM-30-D棒式搅拌磨机在再磨行业的应用。

伴随着湿式搅拌细磨技术、装备的发展和在国内外众多矿山选厂应用,一些技术问题也逐渐暴露出来,诸如:选型方法不完善,单位容积装机功率较大,浪费明显;易损件磨损较快,运行维护成本较高;适用性较差,某种装备只能应用于某些特殊场合等等。这些问题均需在今后的研发设计中重点考虑,力争避免。

随着矿物加工行业的进一步发展,湿式搅拌细磨技术和装备会逐渐朝着产品粒度更细、匹配性、适用性更广、更节能、更高效等方面发展,为实现上述功能,行业内需要着重关注节能高效超细磨机理、系统完善的选型方法、易损件自检测技术、控制系统等方向的研究,争取能在关键技术和方向上取得突破,尽快实现更节能高效、更细产品粒度的超细磨。