新闻中心

机械球磨法制备Ti3SiC2/Al纳米复合材料

作者:admin日期:2020-08-03阅读

研究了用微米级Ti3 SiC2 陶瓷颗粒与Al 粉复合球磨制备纳米复合材料的工艺过程。结果表明, 在其他实验参数相同的条件下, 不同材质的磨球对陶瓷颗粒的细化作用差异很大。采用氧化锆磨球可以使Ti3 SiC2 的颗粒地细化且均匀分散在Al 基体中, 而用钢球和玛瑙球则易产生混合粉的团聚。用氧化锆球进行球磨后的复合粉在550 ℃的温度及20 MPa 的压力下成功地制备了组织成分均匀的大块纳米复合材料。与同成分的非纳米材料相比, Ti3SiC2 /Al 纳米复合材料的硬度从HV60 提高到HV80 , 强度则从110M Pa 提高到150 MPa 。

近年来, 纳米材料以其特有的磁学性质、光学性质、导热及导电性以及特殊的机械性能等引起了人们的广泛关注。纳米材料的制备技术已成为近年来材料科学领域中的一个热点问题。

在众多的制备方法中, 机械球磨的方法具有工艺过程简单, 易于大规模生产的优点。这一方法在制备普通金属基复合材料时已得到了广泛应用, 其制备工艺已十分成熟。近年来, 人们开始考虑用这种方法来制备纳米材料和非晶材料, 相关的研究报道[ 1 - 8] 已开始出现, 对机械球磨的研究正在成为纳米与非晶领域的一个热点。Sherif 等采用高能球磨加等离子烧结法制备了SiCP /Al 纳米复合材料[ 1] 。Barlow 等人用机械合金化工艺将Al2O3 弥散分布在Al 合金中, 并在600 ℃的温度下制备了Al2O3 /Al 纳米复合材料[ 2] 。寇生中等则用这一方法制备了铜基非晶态材料[ 3] 。李顺林等用高能球磨法合成出CeO2 /Al , CeO2 /Zn , NiO /Al , NiO /Zn等一系列金属基纳米复合材料[ 4] 。此外, 还有用这一方法制备Cu /A l2 O[ 5]3 , Al3 Ti /Al2O[ 6]3 、Fe70 A l[ 7]30和Al2O3 /SiC[ 8] 等纳米复合材料的报道。

然而, 从研究报道的数量上来看, 关于纳米复合材料, 特别是金属基纳米复合材料的研究较少。这主要是由于纳米尺寸的陶瓷颗粒在金属基体中的分散性较差, 使材料的制备面临更多的困难。从现有的报道来看, 材料的制备过程涉及到原位反应、机械合金化、喷射沉积等制备技术, 在材料方面则涉及到铁基、镍基、高温合金及金属间化合物复合材料。

然而, 从研究报道的数量上来看, 关于纳米复合材料, 特别是金属基纳米复合材料的研究较少。这主要是由于纳米尺寸的陶瓷颗粒在金属基体中的分散性较差, 使材料的制备面临更多的困难。从现有的报道来看, 材料的制备过程涉及到原位反应、机械合金化、喷射沉积等制备技术, 在材料方面则涉及到铁基、镍基、高温合金及金属间化合物复合材料。

另一方面, 在已有的研究报道中, 除了原位制备方法以外, 必须使用纳米级的陶瓷颗粒才能制备出纳米复合材料。纳米颗粒往往比相同化学成分的微米颗粒的价格高很多, 这也在一定程度上限制了纳米材料的应用。因此, 以普通的微米级陶瓷颗粒为原料, 并通过一定的工艺参数控制制备纳米复合材料是一个十分有意义的课题。在本文中, 以普通微米级的钛碳化硅和铝粉为原料, 用粉末冶金技术制备了Ti3SiC2 /Al 纳米复合材料。其中, Ti3SiC2均匀分散在基体Al 中, 平均颗粒尺寸约为100 nm 。

1 材料与实法

实验中所用的基体材料为商业用纯铝粉, 纯度为99 w t %以上, 相陶瓷为普通微米级Ti3SiC2颗粒。Ti3SiC2 的体积含量为10 %。用南京大学仪器厂生产的QM-1SP4-CL 型球磨机在氩气保护下对混合粉末进行机械球磨。球磨机转速400 r /min ,每10 min 换向一次, 每2 h 取一次样, 长球磨时间为10 h 。在球磨过程中分别使用钢磨球、玛瑙磨球和氧化锆磨球。球磨后的混合粉末在550 ℃氩气保护下加压20 MPa 制备成大块复合材料。用飞利浦公司生产的FEI Siron200 扫描电镜(S EM)对采用不同材质磨球、磨至不同阶段的混合粉末和热压后的大块材料的组织形貌进行了研究。

2 实验结果与讨论

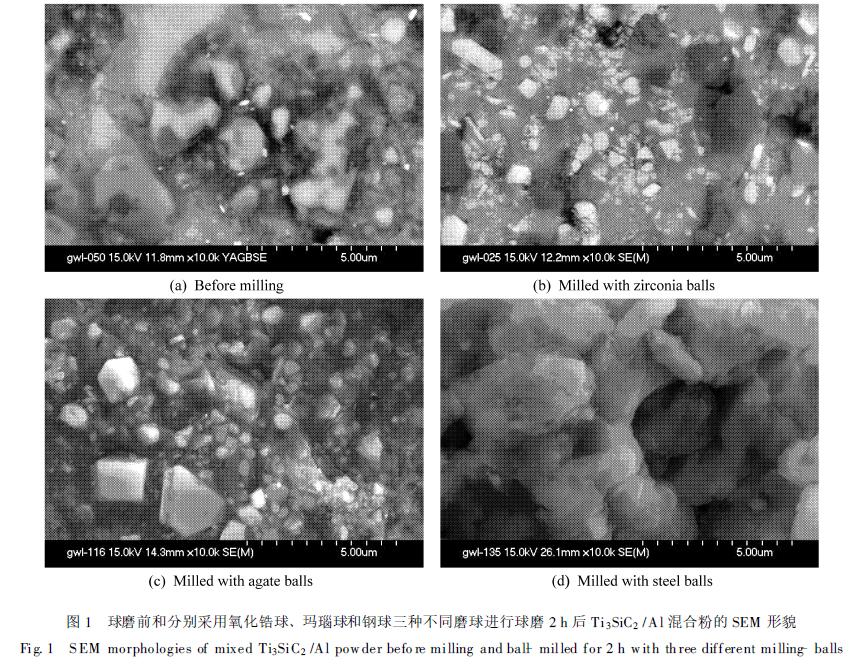

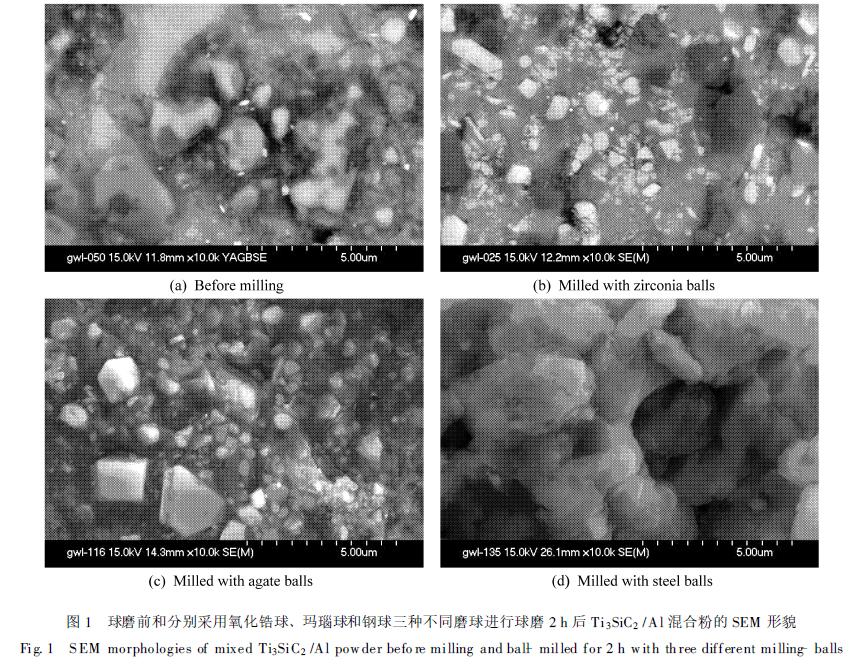

图1 是球磨前和分别采用氧化锆球、玛瑙球和钢球3 种不同磨球进行球磨2 h 后混合粉的SEM形貌。可以看出, 与球磨前的原始状态相比, 采用各种磨球进行球磨后的混合粉的形貌有很大差异。用钢球和玛瑙球磨的粉尺寸较大, 主要表现为基体铝粉之间的粘结。而钢球对混合粉尺寸的作用更明显, 这种粘结限制了Ti3SiC2 的颗粒细化及与基体铝粉之间的均匀混合。采用氧化锆磨球获得的粉尺寸较小, 与球磨前的颗粒尺寸相比有明显细化。这一结果表明, 球磨材质对混合粉的均匀与细化有着重要影响。本实验的Ti3SiC2 /Al 混合体系中采用氧化锆磨球可以获得良好的均匀与细化效果。

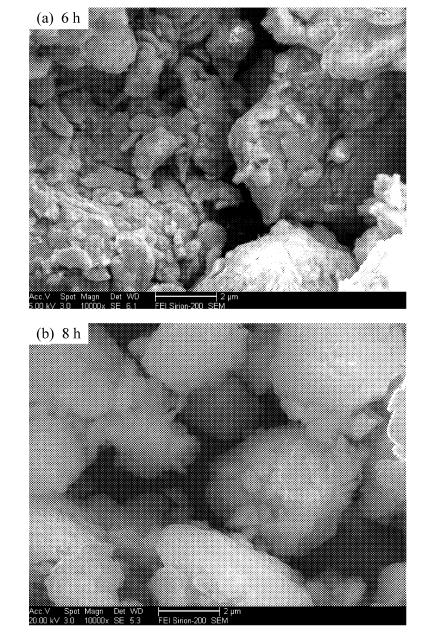

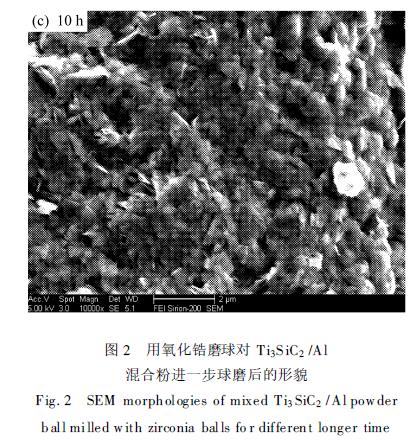

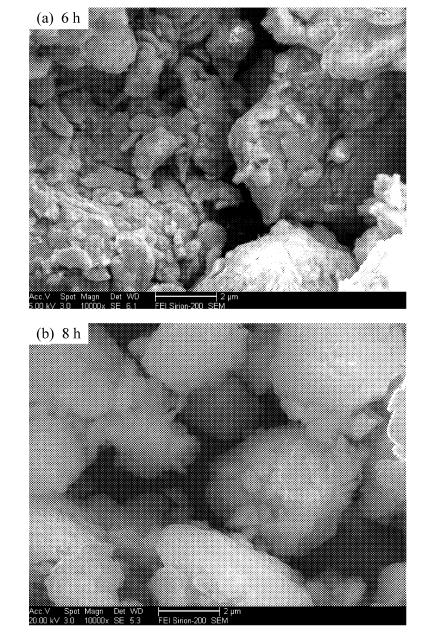

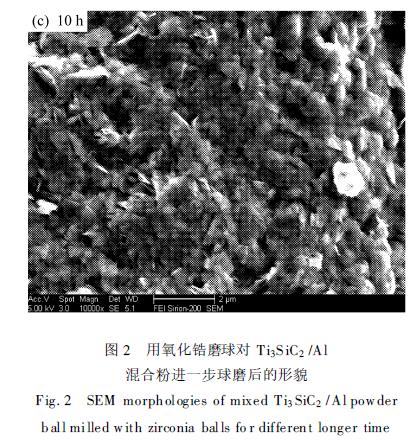

用氧化锆磨球对Ti3SiC2 /Al 混合粉进一步球磨后的形貌如图2 所示。可以看出, 随着球磨时间的延长, Ti3SiC2 颗粒被逐渐细化, 当球磨时间达到10 h 以上时, 其颗粒平均粒径细化至100 nm 左右且粒度分布十分均匀。这一结果表明, 利用机械球磨工艺, 通过适当选择工艺参数可以使微米级的陶瓷颗粒细化, 并均匀分布在金属基体中。这为进一步制备大块金属基纳米复合材料提供了条件。

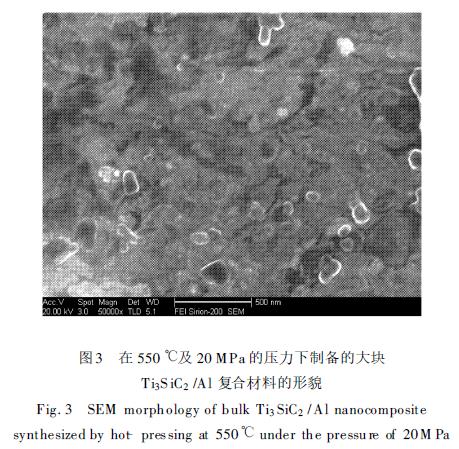

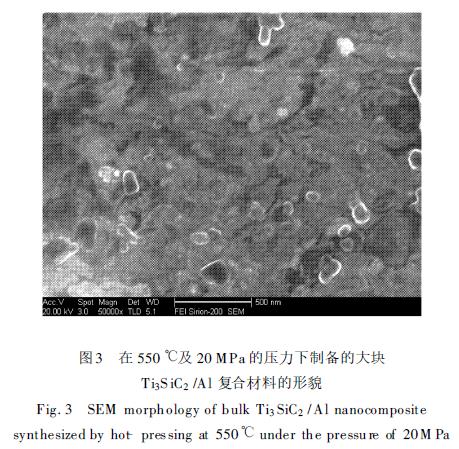

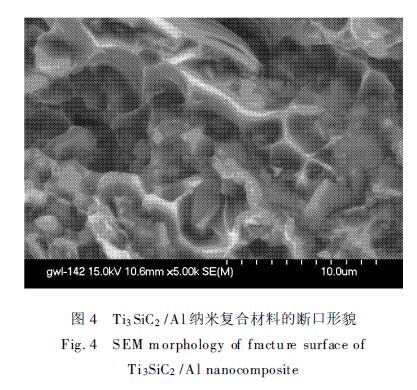

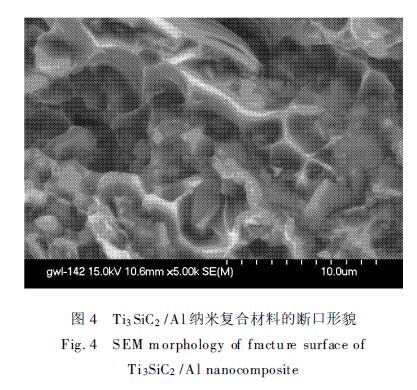

的Ti3 SiC2 /Al 混合粉在550 ℃及20 MPa 的压力下制备的大块复合材料的形貌。图中Ti3SiC2 的平均粒径在100 nm 左右且分布均匀。本实验的结果表明, 在适当的工艺条件下, 以微米级的陶瓷颗粒为原料制备纳米复合材料是可行的。然而, 这一方面与所选择的工艺过程及工艺参数有关, 同时还与所

选择的陶瓷颗粒及金属基体自身的性质有关。用微米级的SiC 颗粒代替Ti3SiC2 颗粒重复上述球磨过程, 结果发现SiC 颗粒在球磨过程中的细化很不明显。这主要是由于SiC 颗粒具有很高的硬度, 很难通过球磨的方式进行细化。

与同成分非纳米材料相比, Ti3SiC2 /Al 纳米复合材料的硬度从HV60(×9. 8 MPa)提高到HV80 ,强度从110 MPa 提高到150 MPa , 而延伸率则从7 %下降到3. 5 %。图4 是Ti3 SiC2 /Al 纳米复合材料断口的SEM 图, 可见断裂仍为韧性断裂。

本实验中球磨材质对球磨效果的影响也是一个十分值得注意的问题。以往的研究往往对球磨比较关注, 提高球磨有利于粉末的混合与细化[ 9 , 10] 。这也是高密度硬质合金磨球被广泛使用的原因。然而, 前面的实验结果表明, 已有的对球磨后混合粉均匀细化影响因素的认识还需进一步完

善。对于某些陶瓷与金属的混合体系, 其影响因素会更加复杂, 使用高密度的硬质合金磨球未必会产生理想的细化效果。

对于普通微米混合体系, 机械球磨是一个不断的冷焊与断裂过程。如果在球磨过程中冷焊成为主要过程, 则球磨会引起粉末粘结;反之, 如果断裂

成为主要过程, 则球磨会导致粉末的细化。提高球磨可同时影响粉末的冷焊与断裂。然而, 对于不同材料的磨球, 球磨的提高对冷焊与断裂过程的影响程度显然是不同的。从实验结果可以看出, 对于Ti3SiC2 /Al 混合粉体系, 使用氧化锆材质的磨球更加有利于Ti3 SiC2 颗粒的细化。

对于微米纳米混合体系, 消除纳米粉的团聚也是一个重要目的, 这就使球磨的影响因素更加复杂化, 其微观过程还包括硬质颗粒在软质基体中的嵌入和均匀化等。从前面的实验结果可以看出, 球磨材质对这些微观过程的影响也十分重要, 而只考虑球磨是不够的。

将本文的结果与文献[ 9 , 10] 的结果相比较, 文献[ 9] 研究的是Ni-Ti 混合粉, 而文献[ 10] 研究的是W-Ni-Fe 混合粉, 共同特点在于其成分均为单质金属元素。而本文的组分则是一种金属和一种陶瓷材料, 二者无论在晶体结构、物理与力学性能方面的差异都比金属元素之间的差异更大, 这或许是

导致实验结果有明显差异的主要原因。考虑到3 种磨球在转速相同时的不同, 我们还通过改变转速对钢球的球磨效果进行了研究,其转速范围为50 ~ 250 r /min , 总球磨时间长延长至30 h 。结果表明, 当转速降时, 混合粉的团聚程度明显下降, 但无论怎样调节转速也无法使混合粉细化至使用氧化锆球时所获得的效果。从这个意义上讲, 在研究陶瓷/金属混合体系机械球磨的机制时, 必须针对不同的混合体系进行具体研究。由于混合粉中各种成分在晶体结构及熔点、硬度等物理及力学性能方面的差异, 无法根于不同的混合粉体系, 应该有其合适的磨球材料,而并非是密度越高的磨球越有利于粉末的均匀细化。

3 结 论

对于Ti3SiC2 /Al 混合粉体系, 采用氧化锆球可以使Ti3SiC2 颗粒细化且均匀分布在金属基体Al中, 从而制备出弥散强化的大块铝基纳米复合材料。实验结果还进一步表明, 在适当的工艺条件下, 以微米级的陶瓷颗粒为原料制备纳米复合材料是可能的, 但必须选择合适的陶瓷颗粒和合适的球磨材料才能实现。对于一定的金属/陶瓷混合体系,在机械球磨的过程中选用不同材料的磨球对陶瓷颗粒细化与均匀分布有着重要影响。据球磨对混合粉的均匀和细化来进行判断。