新闻中心

研磨设备的研磨效率与不同研磨方式对涂膜性能的影响

作者:admin日期:2020-08-11阅读

液态色漆, 通常由漆料、溶剂、颜(填)料、以及少量的助剂(如流平剂、催干剂、防结皮剂等)组成。从本质上来说, 是由固态的颜料和填料在成膜物质溶液或分散液中的均匀、稳定的分散体。事实上, 颜料和填料的原始粒子都很小, 其粒径在0. 01 ~ 2 μm 之间, 比色漆中允许的大颗粒小许多倍;但颜料粒子在加工、贮存和与成膜物溶液或分散体混合的过程中, 经常互相粘结成聚集体(二次粒子), 其粒径可能到100 μm 以上。因此色漆的整个生产过程可以说是对颜料、填料聚集体施加能使其破裂的外力而分散于漆料中的过程。这就需要各种分散设备去完成。

色漆的组成, 在很大程度上决定着漆液的性能及其涂膜的性能, 正确地选择研磨分散设备, 对颜(填)料在漆料中的分散状态、佳颜(填)料性能(着色力、遮盖力、耐候性等)的发挥, 以及由此而导致的漆液和涂膜的性能, 也起着重要的作用。

本实验选用篮式砂磨机和球磨机作为研究对象。

1 实验部分

1.1 研磨分散设备概述

研磨分散设备类型很多, 其基本形式可分为两类。一类带有自由运动的研磨介质的研磨设备, 如砂磨机、球磨机。另一类不带研磨介质, 依靠剪切力进行研磨分散, 属于这类设备的有各种辊磨、高速分散机等。

1.1.1 砂磨机研磨效率及其主要的影响因素

自20世纪50年代砂磨机在美国问世以来, 因其生产效率高, 操作简便, 迅速获得推广, 取代了三辊磨在研磨分散领域的统治地位, 成为当前主要的研磨分散设备。篮式砂磨机近年来在涂料行业也得到了广泛的应用。影响砂磨机研磨效率的因素是多方面的, 主要有砂磨机类型、研磨介质、漆浆的预混合程度、漆浆的组成等几方面的因素。

(1)砂磨机类型

通常认为卧式砂磨机的分散效率比立式砂磨机的分散效率高。篮式砂磨机特别适合小批量多品种的生产。

(2)研磨介质

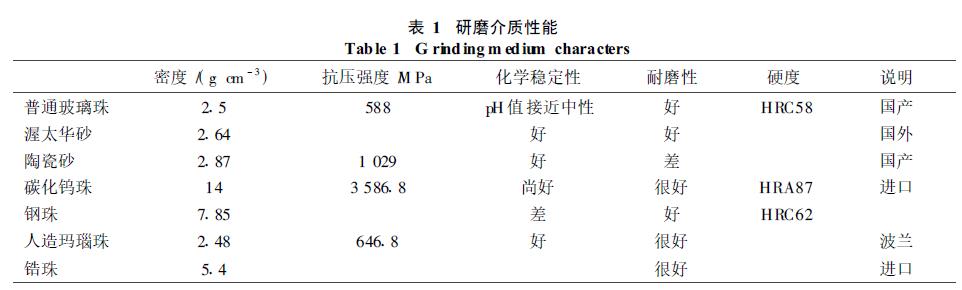

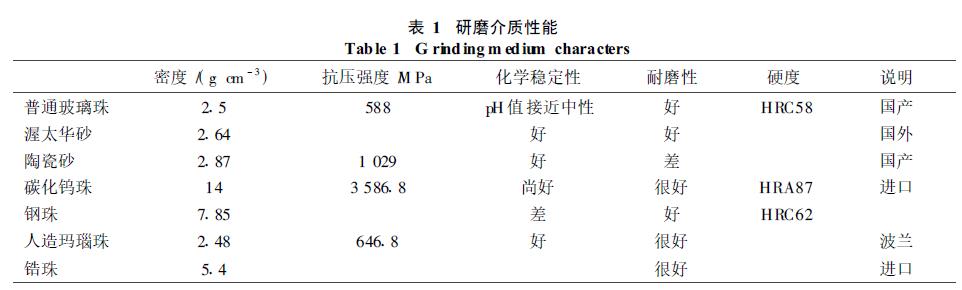

表1列出了几种常用介质的特性。

不同品种的研磨介质机械性能差别很大。耐磨损、硬度高、抗压强度大的耐磨介质, 有助于砂磨机研磨效率的提高。研磨精度高即细度要求小的漆浆适宜用粒径比较小的研磨介质。而细度要求一般, 可采用粒径比较大的介质, 不同粒径的研磨介质混装效果会。

研磨介质在一定的运动速度下所产生的与介质的密度成正比。易分散的物料可选用研磨介质密度在2. 2 ~2. 8 g /cm3范围内的, 如玻璃珠、陶瓷喷砂、人造玛瑙珠等, 而某些难分散的硬颗粒物料就要选择密度更大的介质, 例如钢球和碳化钨球、氧化锆球。常用研磨介质的各项技术参数列于表2。

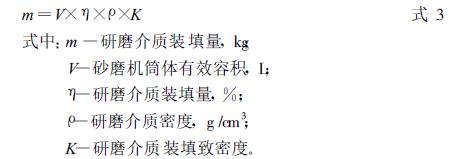

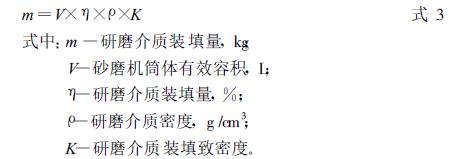

(3)研磨介质装填量

研磨介质的装填量就是砂磨机为达到理想研磨分散细度所需的研磨介质的装填量。装填量的计量有容积计量法和质量计量法两种。前者用研磨介质的装填体积占筒体有效容积的百分数表示, 后者用研磨介质的装填质量表示。砂磨机所用的研磨介质品种繁多, 密度、形状各不相同, 因此砂磨机使

用说明书中常以容积计量法表示装填量, 但实际工作中主要采用质量计量法标定。因此, 怎样将容积计量准确地转换为质量计量是十分重要的, 在此引入一个致密度的概念。砂磨机用的研磨介质一般是由不同材料制成的小圆珠, 下面就圆珠装填的致密度和研磨介质装填量的关系进行讨论。

①圆珠装填的致密度:假定研磨介质为标准圆珠, 且大小相同, 有面心立方体、密排六方体和简单立方体三种排列方式。推导其致密度值。

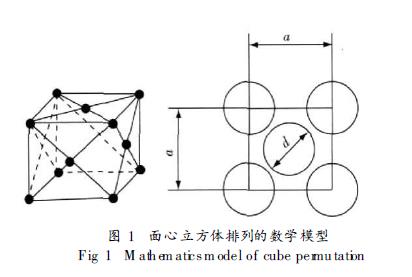

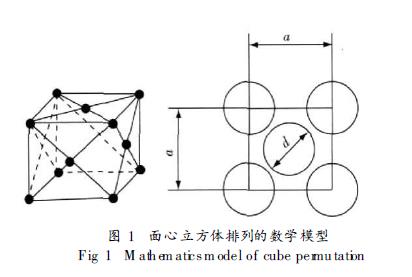

②面心立方体致密度K1的推导:该排列方式相当于1粒珠在一个平面内与4粒珠相接, 其数学模型见图1。

由图1可见:在边长为a的正方体中有8个角上的8个圆珠被3个通过珠心的平面切割掉1/8珠体和6个平面中心的6个圆珠被切割掉1/2珠体。边长为a 的正方体内的圆珠的粒数n = 1/8 ×8+ 1/2 ×6 = 4;圆珠的直径d = 22a;圆珠的体积V1=4 × 4/3 ×3.14 ×( √2/4*a)3 =0.74a3;正方体的体积V =a3 ;K1 =

V1/V =0. 74 。同样方法推导, 密排六方体排列的致密度K2 =0.74 (推导从略) 。

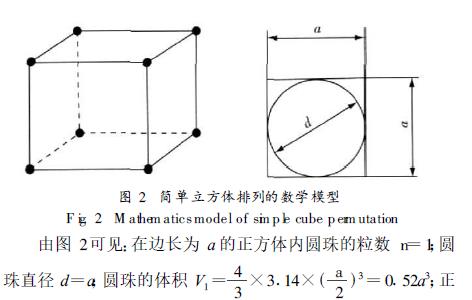

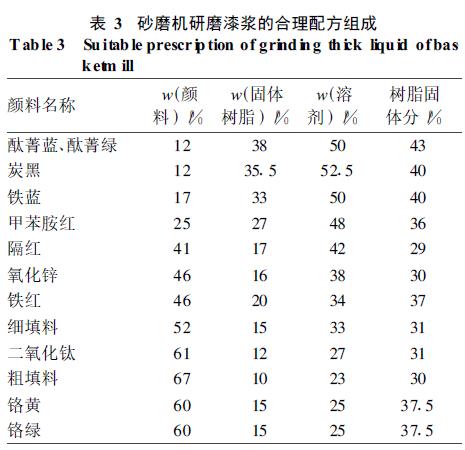

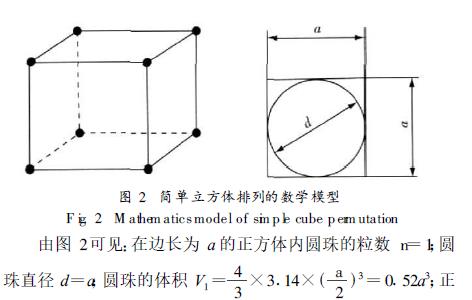

③简单立方体排列的致密度K3的推导:该排列方式相当于1粒珠占用了1个与之相切的正方体空间, 其数学模型见图2。

④影响研磨介质致密度K 的因素:砂磨机用的研磨介质多为圆珠, 包括玻璃珠、瓷珠、氧化锆珠、钢珠等。圆珠装填的理论致密度是在装填空间无限大、珠大小相同、形状为理论圆珠的假设条件下推导而得的, 但研磨介质装填的空间实际为砂磨机的筒体, 大小珠混装, 有一定椭圆度。因此, 同一筒体

装入不同的研磨介质, 其装填的致密度各不相同, 同一种研磨介质装入不同规格的筒体, 其装填的致密度也不同。国产砂磨机所用的研磨介质多为玻璃珠。实验表明:直径为1 ~1. 5 mm, 平均直径1.25 mm, 不圆度小于5%的玻璃珠混装, 用直径为200 ~ 500 mm, 长度为500 ~ 1 000 mm 圆筒计量, 其装

填致密度为0.62 ~ 0. 66 。氧化锆珠研磨介质形状为圆珠, 其短径与长径之比≥ 0. 7, 其装填的致密度比玻璃珠(约为0.61) 。钢珠的圆度比玻璃珠好, 其致密度略高(一般为0.66)。

研磨介质的装填量与色浆黏度及分散盘周围速度有很大的关系。原则上, 色浆黏度高和分散盘线速度大时介质的装填量应小, 反之则大。一般立式砂磨机装填量是筒体有效容积的50%左右, 卧式砂磨机是70% ~ 90%、篮式砂磨机是50% ~60%。若漆浆的细度要求较高, 那么装填量应取其上限。

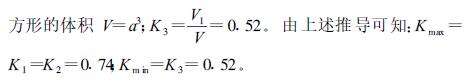

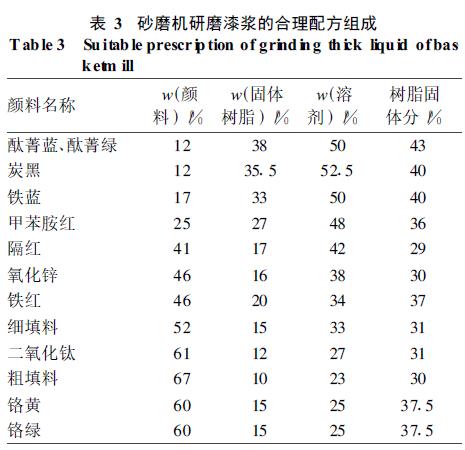

(4)漆浆的组成

研磨的目的是使被漆料包覆的2次粒子解聚并达到稳定化分散。成膜物质(漆料或树脂)、溶剂和颜料三者之间的比例在漆浆中必须协调, 达到合理的漆浆组成。帕顿依据丹尼尔提出的“砂磨机漆浆组成区域坐标图”将颜料-漆料-溶剂三者的比例关系列于表3。在保证颜料和漆料在规定比例的前提下, 应注意控制溶剂的加量, 在保证漆浆稳定性的基础上提高研磨分散效率。那种在配制研磨漆浆时随意抽浆或者多加部分漆料的做法, 以及单纯追求分散效率而盲目补加溶剂的做法是不符合技术经济原则的。

1.1.2 球磨机研磨效率及其主要影响因素

球磨机是古老的利用研磨介质进行漆浆研磨分散的设备。影响球磨机研磨效率的主要因素有:球磨机的转速、球罐中的装球量、漆浆的装量、球的大小与密度、球的耐磨性。

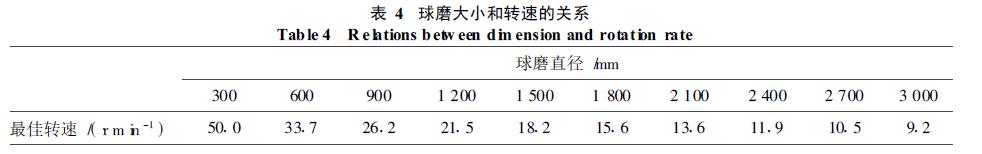

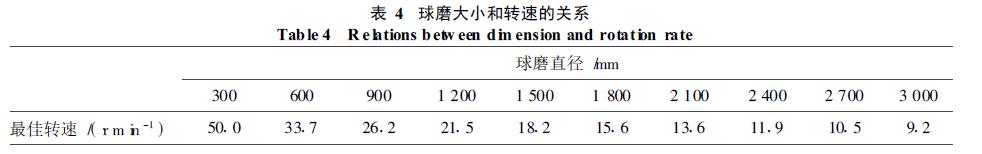

(1)球磨机的转速

球磨机的佳转速v(r /m in)与球磨机的半径r(m)有关,通常可用实验式1计算, 也可参考表4推荐的数值。

(2)装球量

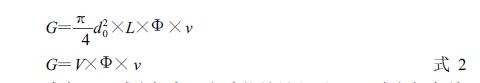

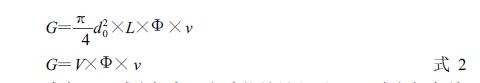

不同直径或长度的球磨机内研磨球装填量计算式见式2

式中:G— 球磨机内研磨珠装填量(kg);d0 — 球磨机有效直径( cm);L— 球磨机有效长度(cm);V— 球磨机有效体积(m3 );Υ— 研磨介质装填率(0.3 ~ 0.4);v— 研磨介质密度(kg /m3 )。

实践表明, 球磨机的装珠量以占圆筒容积的50%为好, 当装珠量小于40%时, 分散效率, 珠有滑动的现象;超过40%时则没有滑动, 直到装珠量为55%, 所用功率逐步增加到大.

(3)漆浆装量

漆浆装量太少, 珠要发生干磨, 不能发挥珠的全部功率,所以漆浆装量的下限是填满珠的间隙, 为了提高生产能力, 可在此基础上增装圆筒容积的5% ~ 15%。

(4)珠的大小与密度

珠的直径小, 珠与漆浆的接触面积大, 一般来说分散效率会提高, 但珠太小会漂浮在漆浆之上, 或者被漆浆粘结起来,失去作用, 常用钢珠直径在12.5 ~ 20 mm 之间, 陶瓷珠为30 mm左右。珠的密度大, 分散效率高。

1.1.3 砂磨机与球磨机

(1)粉碎原理比较

砂磨机除具有滚动式球磨机冲压、研磨、互相撞击的作用外, 还具有以下的特点:①搅拌式旋转粉料与介质球, 避免研磨死角, 使粉碎、浆料混合更加均匀;②转速的提高, 使研磨效果大大;③由于所选用的“砂”径小, 砂料比大, 增加了相互接触的机率, 提高了效率。

(2)制备工艺比较

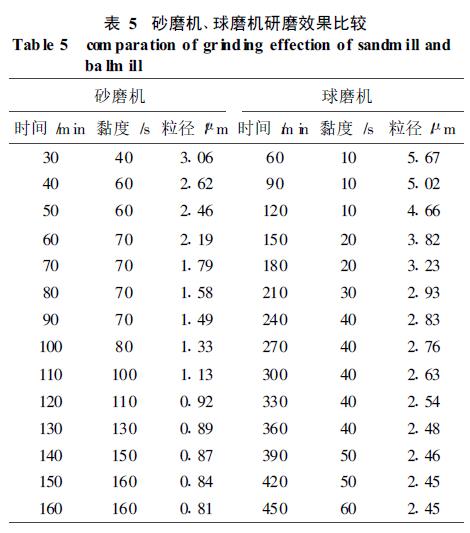

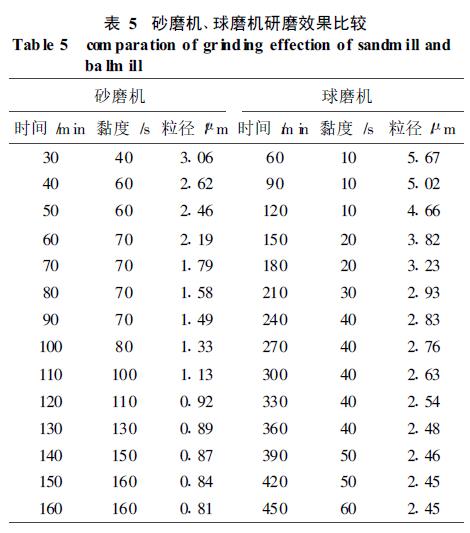

分别对不同条件下的氧化铁浆料利用日本的激光粒径分析仪、黏度分析仪, 分别对料浆的粒度, 黏度进行对比实验, 在实验中浆料(直径5.4 ~ 5. 6 mm )、分散剂、水的比例相同, 为对工艺进行比较, 得到准确的工艺参数, 采用在球磨机中每间隔30 m in 取浆料样一次, 砂磨机每间隔10 m in取浆料样一次,

并对样品进行实验分析, 具体的测试结果如表5所示。

①粒径分析:从表5可以看出, 砂磨机在开始的前30 m in内, 由于浆料颗粒较大、数目多, 冲撞、挤压作用占主导, 大部分是把颗粒料碰撞为很多碎片, 所以粉碎作用明显, 效率很高,在这段时间中, 主要以破碎为主, 但随着时间的增加(约30m in后), 大部分颗粒被击碎, 由于钢珠直径较粉料大, 这时研

磨起主导作用。随着时间的继续增加(约120 m in后), 研磨效率显著下降, 这是由于细小的微粒出现“团聚”现象。球磨机在开始的前60 m in 内, 把原料碰撞为细小的颗粒, 随着时间的增加(约60 m in后), 物料在钢珠之间及钢珠与球磨筒壁之间的作用下使粉料细化, 这时磨擦起主导作用。随着时间的继续增加(约360 m in后), 钢珠直径与粉料粒径比, 磨擦作用显著下降, 微粒的粒径几乎不再变化。

②黏度分析:从表5还可以看出, 砂磨机开始时, 黏度间迅速增加, 这是由于在开始时以破碎为主, 破碎后的颗粒之间的磨擦大, 黏度上升快, 间增长, 浆料中粒以研磨为主,浆料中不同粒径微粒在研磨过程中结构上重新进行排列, 使得黏度变化缓慢。在球磨机中黏度间变化缓慢, 这是由于球磨机的效率造成的。

③效率比较:从表5可以看出, 砂磨机比球磨机的效率高得多, 特别是在刚开始的几个小时中。从给出长时间的统计结果看, 将粒径粉碎到2.46 μm 时, 砂磨机需要50 m in, 球磨机需要390 m in, 砂磨机的效率为球磨机的7. 8倍。从球磨机、砂磨机参数的比较可以看出, 砂磨机不论从粉碎时间还是粉碎的效率上都远远优于球磨机, 砂磨机在涂料生产中的使用机会也远远超过球磨机。

1.2 实案及流程介绍

本实验从树脂的合成开始到涂膜性能的检测结束, 其间经过色漆的配制, 加入溶剂后的分散研磨, 然后加入固化剂进行喷涂测试等几大步骤。期间主要考察了不同的研磨分散方式对涂膜性能的影响以及研磨分散设备的效率问题。

本实验选用耐磨润滑涂料, 在涂料喷板测试中检测了涂膜的耐磨性、硬度和光泽。在研磨设备的效率方面, 使用同一种研磨至相同细度时, 通过对研磨所花时间的长短来评价设备效率。

本实验选用耐磨润滑涂料, 在涂料喷板测试中检测了涂膜的耐磨性、硬度和光泽。在研磨设备的效率方面, 使用同一种研磨至相同细度时, 通过对研磨所花时间的长短来评价设备效率。

对蓝式磨篮子中砂子的填充量对研磨效率的影响进行了研究, 在使用同一种涂料研磨到相同细度, 通过改变篮子中砂子的填充量导致所花时间的长短来考察效率的变化。后得到一个佳的篮式砂磨机砂子填充率。

1.3 实验设备

实验选用篮式砂磨机和球磨机作为研磨分散设备, 研磨介质方面, 其中篮式砂磨机中使用的是直径在2 mm 左右的小氧化锆珠, 球磨机中使用的是直径在5 ~ 20 mm 之间大小不等的陶瓷珠。

所用设备及仪器有:KQM -X4A /B 型行星式四头快速球磨机(咸阳金宏通用机械有限公司);YY J80R型篮式砂磨机(上海金陵雷文勃劳伊特电机有限公司产);QXD型刮板细度计;Taber磨耗试验仪;漆61 - 5型漆膜摆杆式硬度计;WGG60数显光泽仪;电子天平。

1.4 树脂的合成及漆料的制备

1.4.1 树脂的合成

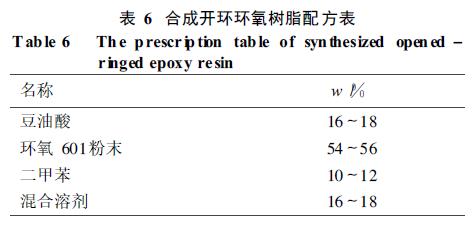

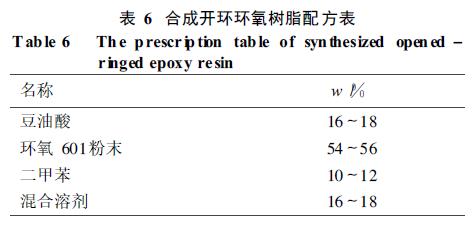

耐磨润滑涂料的成膜物质是开环环氧聚氨酯, 用酸值为191.2的豆油酸将环氧值约为0. 18 ~ 0.22 的环氧601开环,制得开环环氧树脂, 选择开环率在50% ~ 55%之间。实验见表6。

实验用混合溶剂是由二甲苯、环己酮、醋酸丁酯按1∶1∶1的比例混合而成。将豆油酸、环氧601、二甲苯、加入三口瓶中, 用电热套加热, 待环氧601粉末完全溶解后打开搅拌, 控制反应温度在150 ℃左右回流脱水一段时间, 测其酸值≤ 3 m gKOH /g后, 降温, 加入混合溶剂兑稀, 出料, 测固体分, 备用。

1.4.2 漆料的制备

将合成好的开环环氧树脂、颜料、填料、混合溶剂等按比例混合, 分别放入篮式砂磨机的夹套罐子和球磨机的球罐中进行研磨。

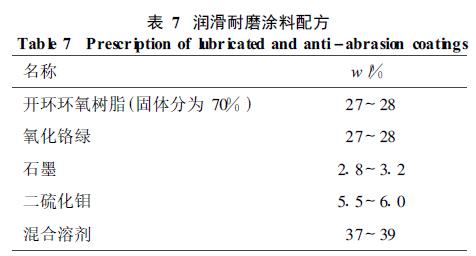

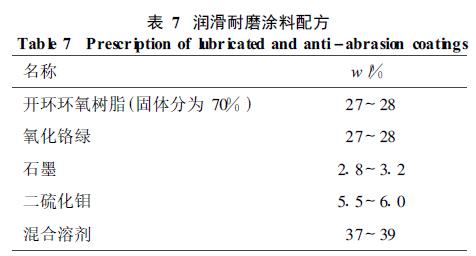

颜料采用三氧化二铬粉末, 该绿色颜料硬度大, 耐磨性好, 润滑填料为石墨和二硫化钼, 再加入一定量的混合溶剂进行研磨分散。具体的见表7。

实验进行过程中, 每隔一段时间测一次漆料的细度, 直至细度≤ 20 μm 时出料。出料时用120目的工业用纱布过滤漆料, 得到的漆料称质量装罐。取少量测其固含量, 本实验用涂料的固含量要求在(55 ±1)%。

1.5 喷漆检测涂膜性能

取少量漆料称量, 按配比加入适量的固化剂配漆制板。合成的开环环氧树脂中每分子含有1个羟基, 利用该羟基与加入的固化剂中的— NCO基团反应生成氨酯键而固化成膜。

使用的固化剂是多亚甲基多苯基多异氰酸酯(PAPI),— NCO值在32% ~ 33%之间。将玻璃板(每次喷带孔的圆形玻璃板三块, 方形玻璃板三块)水洗干净后放入烘箱内烤干, 放凉之后待喷漆使用。喷漆前用喷壶喷水进行喷漆房的降尘处理, 以免房内漂浮的灰尘粘到漆膜上面。用混合溶剂清洗喷枪, 确定喷枪干净之后, 进行喷涂施工。喷好的玻璃板放置在密闭的橱窗中等待固化成膜, 然后再放进烘箱中在150 ℃下烘烤几个小时, 再测试漆膜的各项性能。

1.5.1 涂料耐磨性的测试

用带孔的圆形玻璃板测试涂膜的耐磨性, 使用的测试仪器是Taber磨耗试验仪。

测试用500 g砝码, 进行测试之前用砂纸打磨50圈, 将磨耗试验仪砂轮打磨干净。然后装上圆形玻璃板进行50圈的预打磨, 预打磨完成之后用电子天平准确的称出圆形玻璃板的原始质量。然后再放到磨耗试验仪上进行500 圈打磨, 将玻璃板上的涂料灰扫除干净, 然后再称出测试质量。用原始

质量减去测试质量就得到了涂料耐磨性评价的依据——— 磨损量。

漆膜耐磨性测试共进行了4 组, 每次用3 块圆形玻璃板得3个数据。

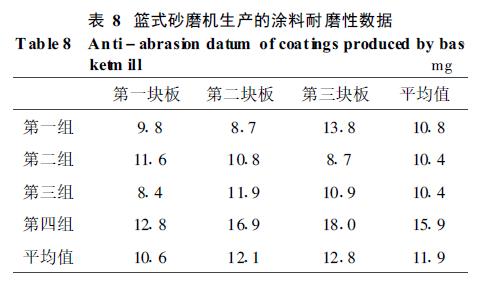

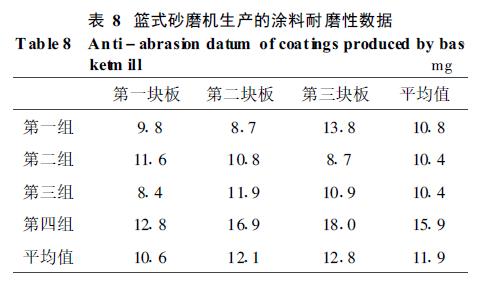

篮式砂磨机生产的涂料漆膜耐磨性数据统计见表8。

从表8可知, 耐磨性平均值为11.9 mg。

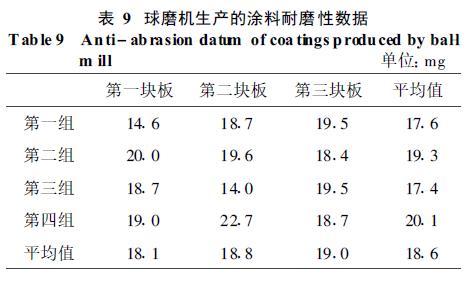

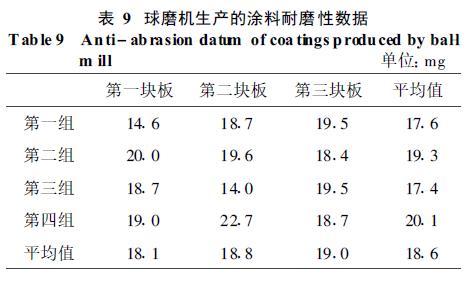

球磨机生产的涂料漆膜耐磨性数据统计见表9。

从表9可知, 耐磨性平均值为18.6 mg。

通过本次实验的几组数据的对比, 可以明显地看出篮式砂磨机生产的涂料其漆膜的耐磨性比球磨机生产的要好。

1.5.2 涂膜硬度的测试

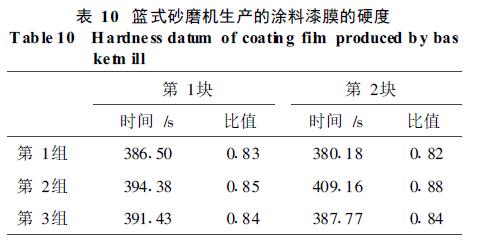

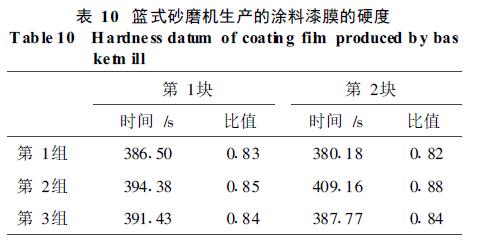

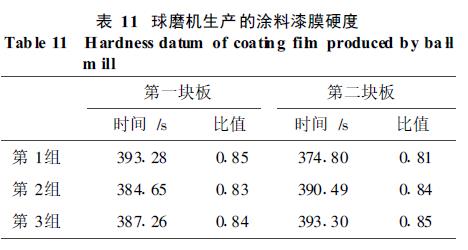

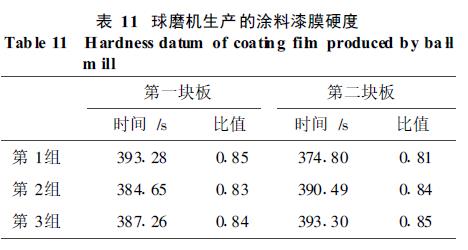

用方形玻璃板进行涂膜的硬度测试。使用前先用干净的方形玻璃板测试出空白值, 作为对比。硬度测试共进行了3组实验, 每组各两块板测得两个数据。篮式砂磨机生产的涂料漆膜硬度数据统计见表10。球磨机生产的涂料漆膜硬度数据统计见表11

从表10、表11可知, 篮式砂磨机和球磨机生产的涂料其漆膜的硬度相近, 可见不同的分散研磨方式对漆膜的硬度的影响很小。

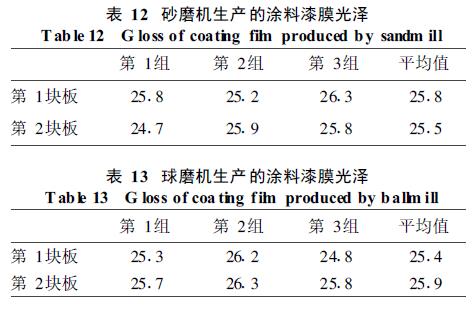

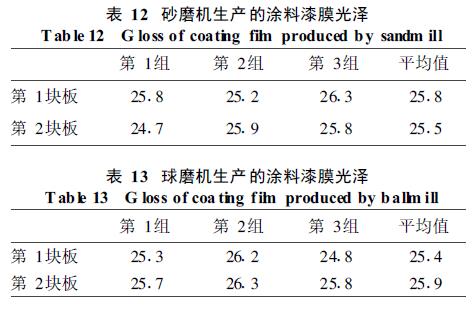

1.5.3 漆膜光泽的测试

用自然干燥7 d后的方形玻璃板进行涂膜光泽度的测试,结果见表12、表13。

从表12、表13可知, 不同的研磨分散设备生产的涂料其漆膜的光泽差别很小, 不同的研磨分散方式对涂料漆膜的光泽影响不大。

1.6 篮式砂磨机研磨介质的选择及填充量试验

进口氧化锆珠有良好的研磨效果、比较高的研磨效率以及比普通玻璃珠和进口犀利珠更高的强度和使用寿命, 本实验篮式砂磨机和球磨机中都使用进口氧化锆珠作为研磨介质。而且由于本实验选用的研磨对象其颜料质地较硬, 涂料本身要求的细度也高, 进口氧化锆珠比其他的研磨介质更适用。

立式砂磨机和卧式砂磨机的研磨介质填充量的计算已有学者做过这方面的研究, 有一套计算其填充量的公式, 其中质量计量法计算装填量的公式如式3。

称出装满篮式砂磨机所用进口氧化锆珠的质量, 通过调整每次实验时篮式砂磨机的填充量, 考察每次研磨到相同细度所用时间的长短即为篮式砂磨机的研磨效率, 得到一组研磨介质填充量与研磨效率之间的关系数据, 并得到一个研磨效率高点对应的填充量, 确定为佳填充量。

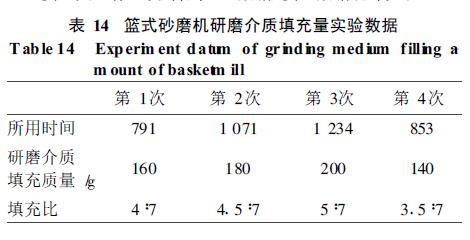

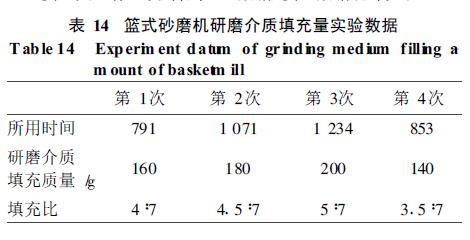

装满篮式砂磨机篮子的氧化锆珠的质量是280 g, 通过查阅相关文献和实践经验确定篮式砂磨机的佳效率对应的填充量在50% ~ 60%之间。本实验开始取填充量为140 g, 也就是50%。然后每次实验增加20 g, 分别记录同一下, 采取同样转速将漆料研磨到相同细度时所用的时间。实验共进行4次, 得到4组数据, 实验数据统计见表14。

通过实验发现篮式砂磨机研磨介质填充比在4∶7, 也就是57%左右时其研磨效率高。

2 结果与讨论

2.1 篮式砂磨机与球磨机生产的涂料耐磨性的差异

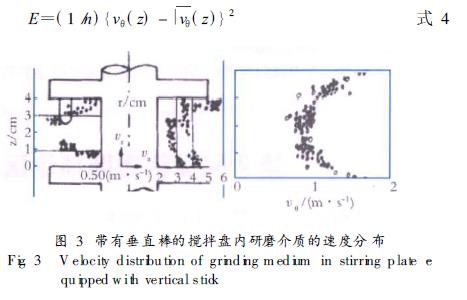

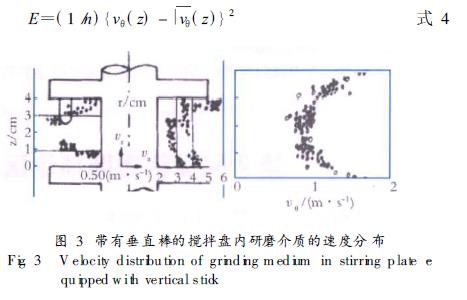

一般砂磨机的粉碎机理可以用粉碎介质(研磨珠) 的剪切摩擦力来确定。要理解粉碎机理必须知道研磨介质的运动, 采用研磨介质和磨底的折射分析法考察砂磨机内部运动情况, 从而测定该场合中三向的研磨介质的速度。研磨介质的运动主要分为周围方向的层状流动部分的移动和径向方向的流动部分的移动。研磨介质的运动由磨底的移动速度支配。影响粉碎性能的主要因素是研磨介质的周围方向速度。图3所示为垂直棒式内圆周方向速度|vθ|, 其平均值vθ , 速度梯度dvθ /dz, 速度变动量如式4。

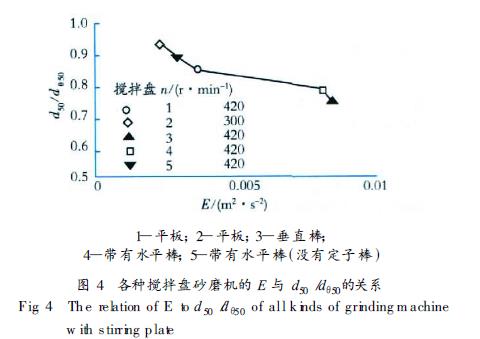

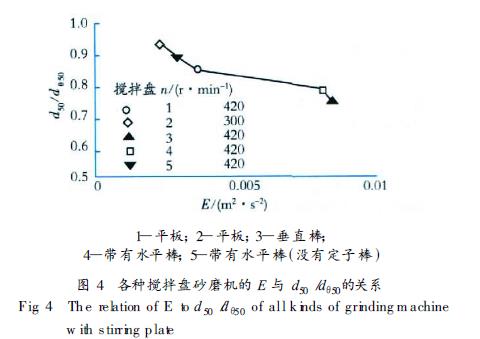

图4表示各种分散盘的E 与d50 /dθ50的关系式(n 为数据,d50为dθ50的初始值)。

研究表明, 研磨介质的平均速度小时, 速度变动量大, 则粉碎速度变大, 所以粉碎性能直接与速度梯度有关, 即研磨介质的速度变动量大, 粉碎效果好。由于篮式砂磨机的微粉碎性能优于普通球磨机, 所以在测得细度相同的情况下, 篮式砂磨机中的漆浆的研磨粉碎效果实际上比球磨机中漆浆的效果要好, 这就导致在细度相同的情况下, 篮式砂磨机生产涂料的耐磨性比球磨机生产的。

2.2 篮式砂磨机中介质填充量与研磨效率的影响

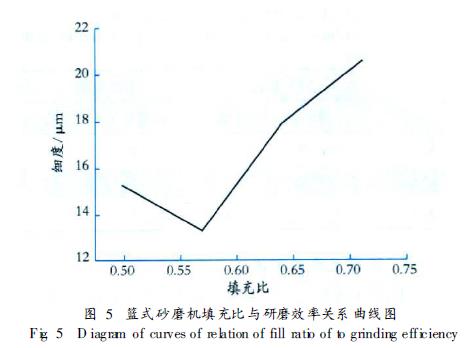

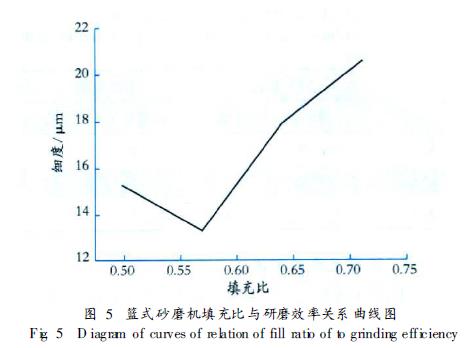

篮式砂磨机研磨介质填充量在160 g, 即填充比在4∶7时,研磨效率高, 本实验由于进行时间的限制, 可能数据不能充分说明篮式砂磨机的佳填充比就是4∶7, 但通过实验可以肯定其佳填充比就在4∶7左右。以研磨时间为纵坐标, 以研磨介质填充比为横坐标得如图5所示的曲线。

经过查阅相关文献结合实验结果以及实验过程中的实际情况发现:篮式砂磨机篮子中研磨介质的填充量小于50%的时候, 研磨介质不能将篮子中的分散盘完全覆盖, 这导致分散盘在高速运转的过程中会有相当面积的空转发生, 篮式砂磨机所做功没有大限度地用在研磨分散上。其研磨效率不能充分发挥。

增加介质的填充量以期望获得更高的研磨效率, 实验发现, 当填充比等于或者是高于4. 5∶7, 也就是实验用篮式砂磨机中所用的180 g, 研磨效率又开始下降, 研磨效率在介质填充比为4∶7的时候达到高点。在实验过程中我们观察到, 研磨介质的填充比超过4∶7之后, 研磨介质已经将分散盘完全覆盖, 再继续增加研磨介质,

就会过多的充斥在篮子中, 这样会使分散盘的转动受到影响,不能发挥应有的效果。而且过多的研磨介质会导致动量变

小, 粉碎速度变小, 研磨效率降。

3 结 语

篮式砂磨机填充比为4∶7的时候, 其研磨效率高;篮式砂磨机与球磨机生产出来的涂料其性能相比较, 漆膜的耐磨性要好;不同的分散研磨方式对漆膜的硬度、光泽的影响非常小.