新闻中心

湿法球磨制备超细钴蓝粉体的研究

作者:admin日期:2020-09-04阅读

钴蓝颜料是重要的无机颜料之一。超细研磨是钴蓝生产中不可缺少的重要环节。本文就钴蓝颜料的湿法超细研磨进行了研究,对影响研磨效果的助磨剂品种及用量、介料比、料浆浓度、研磨时间等因素分别作了探讨,结果表明在1.0%六偏磷酸钠,介料比3:1,料浆浓度25%,研磨时间24h的研磨条件下,能制得d50=0.78m并且均匀分布的超细钴蓝粉体.

1引言

用物理方法制备超细粉体⋯是一种通过机械力作用进行粉碎的方法,在工业化生产中广泛应用。因而提高粉碎效率、以小的能耗达到细磨和超细磨具有很重要的意义。钴蓝颜料具有优异的耐光性、耐侯性、耐热性和耐化学品性,因此被广泛应用于耐高温涂料、陶瓷、搪瓷、玻璃、塑料等着色以及美术颜料等领域。颜料研磨处理的目的是,颜料颗粒的表面积,使其具有大着色能力。本文研究了钴蓝颜料的湿法超细研磨,得出了一套比较有效的研磨条件。

2实验

2.1实验原料、试剂

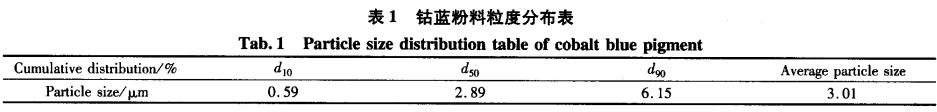

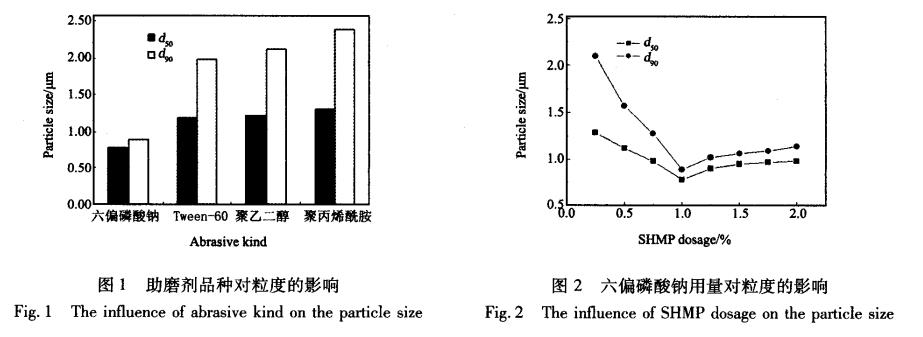

钴蓝粉料为实验室自制,经干法高温烧成,粒度分布见表1。

实验中选用的助磨剂如下:六偏磷酸钠,Tween-60,聚乙二醇(分子量20000),聚丙烯酰胺。

2.2实验仪器与设备

本实验采用湿法球磨,设备为卧式球磨机。研磨介质为氧化锆珠,平均粒径为0.5~4.0mm。粒度检测:BT-9300H型激光粒度分布仪。

2.3实法

将钻蓝粉料、去离子水、锆珠和助磨剂按照一定比例加入到球磨罐中,球磨一定时间后,取样进行粒度分析。

3结果与讨论

3.1助磨剂品种

在超细粉碎中,助磨剂的品种和用量对提高粉碎效率和降能耗非常重要⋯。关于助磨剂的作用机理,有两种主要观点:(1)“吸附降硬度”学说,认为助磨剂能够吸附在颗粒上,使其表面能降,或者使近表面层晶格发生位错迁移,产生点或线的缺陷,以使颗粒强度和硬度降,并且阻止裂纹闭合,促进裂纹扩展。(2)“矿浆流变学调节”学说,认为助磨剂可以改变矿浆的流变学性质和矿粒的表面电性等,使矿浆粘度降,促使颗粒分散,从而提高矿浆的可流动性,颗粒间团聚。

由于料浆浓度太高或太都不利于研磨,所以实验中料浆浓度定为25%(质量浓度)。用于无机粉体研磨的助磨剂,添加量约为粉体质量的0.5%~2.O%,因此,试验中各助磨剂的添加量都为钴蓝粉料质量的1.0%。

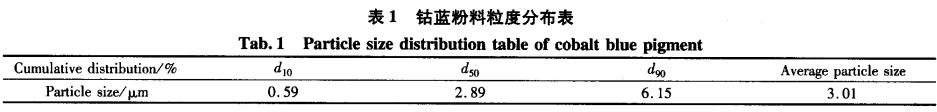

保持介料比3:1,研磨时间24h,实验结果见图1。

由图1可见,助磨剂的作用效果为:聚丙烯酰胺<聚乙二醇<Tween-60<六偏磷酸钠。六偏磷酸钠助磨效果好是因为六偏磷酸钠(NaPO)从结构上看【3j,是长链状聚合物,在水溶液中很容易电离。由于电离产生的阴离子带有很多单位的负电荷。带有负电荷的六偏磷酸钠吸附在钴蓝表面,使钴蓝表面的负动电位,从而静电排斥力增加。另一方面,由于大分子间的相互排斥作用,使钻蓝粒子间的排斥力进一步提高。

因此,超细钴蓝颜料粒子得以充分分散,达到佳助磨效果。

3.2助磨剂用量

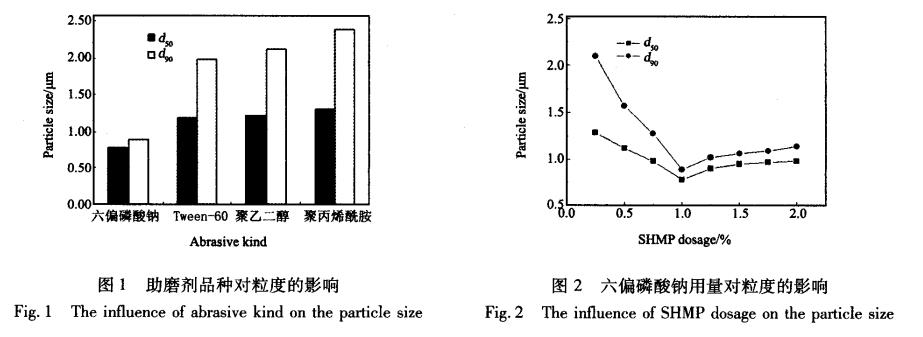

助磨剂的用量会对研磨效果产生很大影响:用量太少,不能实现佳助磨效果;太多,既不能发挥佳助磨作用,又增加成本。保持介料比3:1,浆料浓度25%,六偏磷酸钠用量分别为0.50%,0.75%,1.00%,1.25%,1.50%,1.75%,2.00%(相对钴蓝粉料的质量百分比),研磨24h后取样测粒度分布,结果见图2。从图2可以看出,相同时间研磨后,钴蓝粉料的粒度随六偏磷酸钠的添加量不同而不同。添加1.O%六偏磷酸钠时,研磨钴蓝粉料的粒径小,当助磨剂用量大于或小于1.O%时,研磨的终粒度都趋。这表明六偏磷酸钠的用量为钴蓝粉料质量的1.0%时,具有佳的研磨效果。

3.3料浆浓度

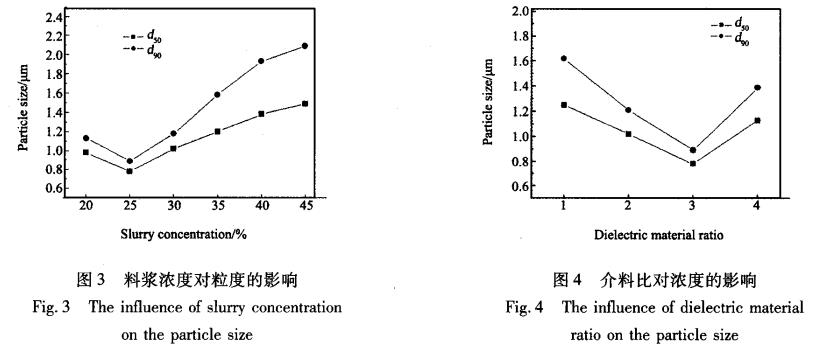

在超细研磨过程中J,料浆浓度直接影响到料浆的流变性。料浆浓度高,处理的粉料多,但料浆流变性降,研磨效果差;料浆浓度,处理量小,料浆粘度小,剪切力降,仍然得不到好的研磨效果。因此适宜的浓度很重要。本实验采用助磨剂六偏磷酸钠,用量1.0%,介料比3:1,料浆浓度分别为:20%,25%,30%,35%,40%,45%,研磨24h后,取样测粒度分布。实验结果见图3。

由图3可以看出,当料浆浓度为25%时,能获得的研磨粒径。浓度于25%,料浆粘度太,剪切力小,受力不理想,因此研磨效果差,而且生产效率;当浓度高于25%时,料浆太浓,颗粒密集,分散性不好,料浆流动性差,不利于超细研磨。

3.4介料比

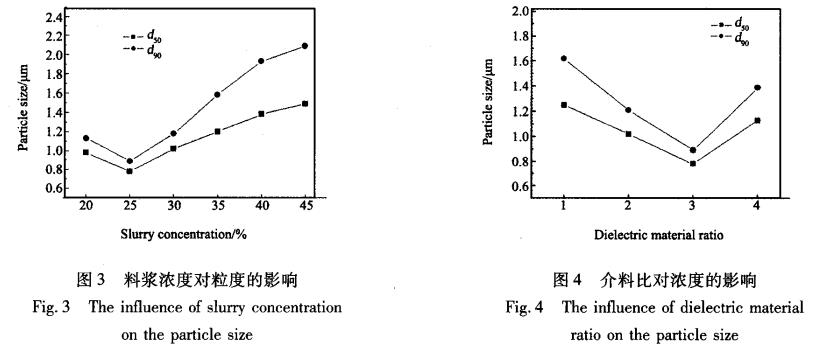

超细研磨时,研磨介质和研磨粉料的比例(即介料比)直接影响研磨效率和产品粒径。实验中助磨剂六偏磷酸钠,用量1.O%,料浆浓度25%,改变料介比(质量比)分别为1:1,2:1,3:1,4:1,研磨24h后,取样测粒度分布,实验结果见图4。

从图4可以看出,当介料比为1:1时,球磨后粉体的粒度较大,是因为介料比较小时,研磨介质和粉体之间的碰撞频率和强度都较,从而研磨效率较差。随着介料比,研磨介质之间的碰撞频率增加,粉体受到了更大的冲击能从而使粒度减小。当介料比大于3:1后,球磨后的粉体粒度反而。因为介料比太大,研磨介质过多而没有足够空间充分运动,致使研磨介质的冲击效率降,研磨效果下降,粉体粒度HJ。本实验中,适宜的介料比为3:1。

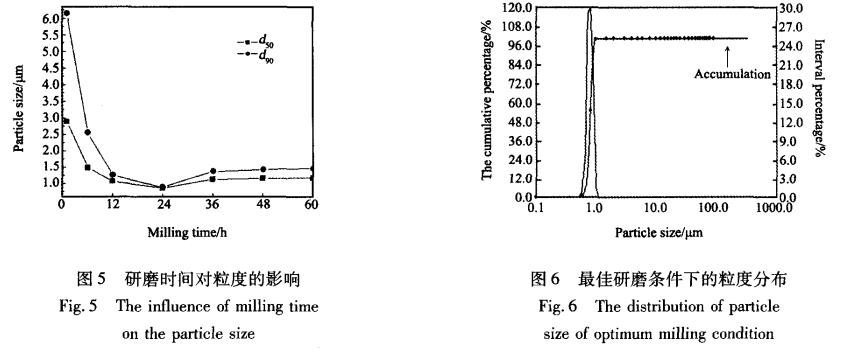

3.5研磨时间的影响

在超细粉碎加工中J,延长粉碎时间,粉体粒度减小,比表面积,粉体的表面能,表面活性,因而粉体颗粒间相互团聚的趋势也增加。研磨一定时间后,超细粉体在粉碎和团聚之间达到了动态平衡。在此状态下,物料的粉碎速度越来越慢,粉体的粒度随粉碎时间的延长不再继续减小,甚至颗粒的表观粒度变大。

保持助磨剂六偏磷酸钠用量1.0%,介料比为3:1,料浆浓度为25%,分别研磨6h,12h,24h,36h,48h,60h后。取样测粒度分布,实验结果见图5。

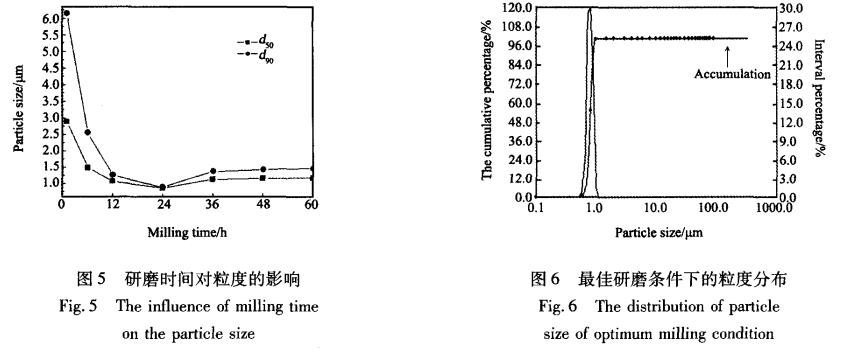

由图5可知,在初期6—24h内,随研磨时间的延长,产品细度越来越小。但研磨24h后粉料的粒度基本不再变化,甚至有返粗的趋势,这可能是由于“逆研磨”导致粉体团聚。这表明,钴蓝粉料在超细研磨24h达到了小粒径。图6为助磨剂六偏磷酸钠用量1.O%,料浆浓度25%,介料比为3:1,球磨时间为24h研磨后的钴蓝颜料粒度分布图。可见佳条件下研磨后,得到d。=0.78m,d。=0.89m的超细钴蓝粉体,并且粒度分布均匀。

由图5可知,在初期6—24h内,随研磨时间的延长,产品细度越来越小。但研磨24h后粉料的粒度基本不再变化,甚至有返粗的趋势,这可能是由于“逆研磨”导致粉体团聚。这表明,钴蓝粉料在超细研磨24h达到了小粒径。图6为助磨剂六偏磷酸钠用量1.O%,料浆浓度25%,介料比为3:1,球磨时间为24h研磨后的钴蓝颜料粒度分布图。可见佳条件下研磨后,得到d。=0.78m,d。=0.89m的超细钴蓝粉体,并且粒度分布均匀。

4结论

(1)不同的助磨剂具有不同的助磨效果。在本实验选用的助磨剂中,六偏磷酸钠具有佳的助磨效果,并且佳用量为钴蓝粉料质量的1.0%;

(2)浆料浓度和料介比对超细研磨的效果会产生很大的影响,本实验中,采用25%的料浆浓度和3:1料介比,添加1.0%六偏磷酸钠,球磨24h后,可以获得d。=0.78m,d∞=0.89m并且均匀分布的超细钴蓝粉体。