新闻中心

响应面法优化球磨破碎圆红冬孢酵母工艺条件

作者:admin日期:2020-10-12阅读

为探究工业条件成熟的物理球磨法对圆红冬孢酵母的破碎效果,采用油脂得率为评价指标,考察了研磨介质、研磨时间、球磨机转速、介质添加量 4 个关键性因素的影响。

在单因素试验的基础上,利用响应面法确定了佳的破碎工艺条件。

结果表明: 佳破碎工艺条件为研磨介质为硅酸锆珠、研磨时间 2. 5 h、球磨机转速 360 r/min、介质添加量( 以酵母液体积计) 41% ,在此工艺条件下油脂得率为 57. 32% 。

圆红冬孢酵母属担子菌门,胞内油脂含量可达生物量的 60% ~ 70% 。该菌种不但可以利用廉价的菊芋、秸秆替代葡萄糖作为原料,而且可以在酒精废水中进行发酵,不培养成本廉,还具有一定的发展潜力[3 - 4]。

但该菌种拥有较为坚固的壁,而且壁上附着有大量的 β - 1,3 - 葡甘露聚糖,因此破碎的难度相对较大,探究破碎方法也就显得格外重要[5]。

目前,的破碎方法主要分为物理法、化学法和生物酶解法,物理球磨法作为一种高效的破碎方法,操作简便稳定,设备价格较,维护成本廉,破碎率可控制,易放大,不影

响油脂结构,符合清洁能源生产理念,在实验室和工业规模上已得到应用,适用于绝大多数微生物[6 - 7]。

因此,本文探究物理球磨法对圆红冬孢酵母的破碎效果,优化破碎工艺条件,以期为圆红冬孢酵母油脂的开发利用提供理论依据和技术支持。

1 材料与方法

1. 1

试验材料

1. 1. 1

原料与试剂圆红冬孢酵母发酵液: 河南天冠企业集团试验中心提供,由圆红冬孢酵母使用葡萄糖、蛋白胨等原料发酵所得,圆红冬孢酵母由中科院大连化物所提供,发酵终点生物量为 117 g /L、p H 为 6. 3,发酵结束后经 100 ℃ 备用[8]。

无水乙醇、正己烷,均为分析纯。

1. 1. 2

仪器与设备DK - S28 电热恒温水浴锅,上海精宏试验设备有限公 司; 烘 箱,上 海 森 信 试 验 仪 器 有 限 公 司;ME3002E 电子天平,梅特勒托利多仪器( 上海) 有限公司; R - 215 旋转蒸发仪,瑞士 Buchi 公司; 高速离心机,长沙英泰仪器有限公司; BCD - 215KCM 海尔冰箱,青岛海尔股份有限公司; 行星式球磨机; 硅酸锆珠( 65) ,。

1. 2 试法

1. 2. 1

圆红冬孢酵母的破碎取 30 m L 发酵液,在 7 000 r/min 下离心 5 min收集菌体,加入去离子水洗涤 2 次,于 105 ℃ 烘至恒重。

将烘干后的酵母干粉加水配制成 150 g /L 的溶液,每个球磨罐装载 300 m L 的酵母液及适量的研磨介质。

由于对一定的存在适宜的微珠粒径,而酵母的佳破碎直径为 0. 2 ~ 0. 7 mm,因此本试验采用 0. 5 mm 的介质进行试验[9]。

每个对称位置的球磨罐的总质量保证相等,随后将罐体密封放入机器中卡紧,设定球磨机转速、旋转方向、研磨时间等参数。

球磨罐通过高速转动,带动介质在罐体中剧烈搅动,球磨珠与之间的碰撞力与剪切力作用于壁,使得壁破碎释放油脂[10]。

1. 2. 2

油脂得率测定

在破碎后的酵母液中加入 100 m L 正己烷和 30m L 无水乙醇,振荡摇匀,在 7 000 r / min 下离心 10min,弃去残渣,将上清液转入分液漏斗中,同样的方法重复 3 次,将得到的上清液合并至分液漏斗中,取溶剂层于旋转蒸发仪中以 60 ℃、3 k Pa 的条件将溶剂与水[11 - 12],得到油脂。

按下式计算油脂得率。油脂得率 = 旋转蒸发后的油脂质量/酵母干粉质量 × 2 结果与分析

2. 1 单因素试验

2. 1. 1 研磨介质对破碎结果的影响

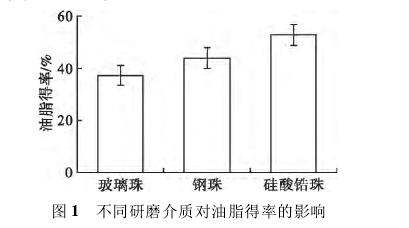

设置球磨机转速为 300 r/min,研磨时间为 3 h,介质添加量( 以酵母液体积计,下同) 为 50% ,采用不同介质研磨,破碎结束后,提取分离油脂,计算油脂得率,结果如图 1 所示

由图 1 可知,在相同条件下玻璃珠的效率,原因是玻璃珠的物理结构导致其容易破碎,在高转速的球磨机中玻璃珠承受不住较高的离心力,在试验过程中玻璃珠碎珠的现象严重,不但影响破碎效率,并且对溶液造成污染。

由于分离困难因此会对油脂造成大的影响,工业放大后这些缺点会更加突出,影响工艺的经济性。

而钢珠与硅酸锆珠价格相仿,但硅酸锆珠的效率较高,从经济和效率上来看工业生产选择硅酸锆珠作为介质所带来的经济效益会更高。

因此,采用硅酸锆珠作为研磨介质。

2. 1. 2 研磨时间对破碎结果的影响

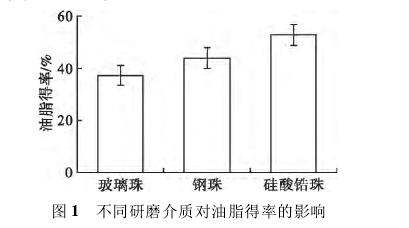

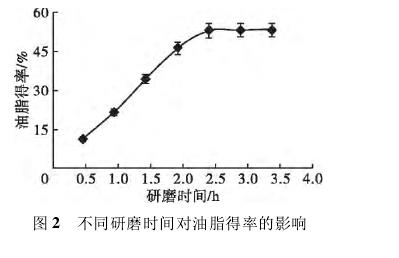

设置球磨机转速为 300 r/min,介质添加量为50% ,研磨时间分别为 0. 5、1、1. 5、2、2. 5、3、3. 5 h,破碎结束后,提取分离油脂,计算油脂得率,结果如图 2 所示

由图 2 可知,2. 5 h 之前油脂得率与研磨时间大致呈线性增长关系,2. 5 h 后油脂得率增长明显缓慢,说明此时的已经基本完成破碎。

因此,选择2. 5 h 作为佳研磨时间。

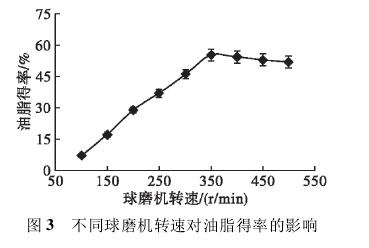

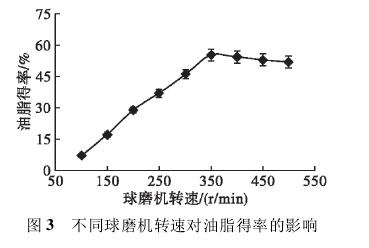

2. 1. 3 球磨机转速对破碎结果的影响设置研磨时间为 2. 5 h,介质添加量为 50% ,球磨机转速分别为 100、150、200、250、300、350、400、450、500 r / min,破碎结束后,提取分离油脂,计算油脂得率,结果如图 3 所示。

由图 3 可知,球磨机转速在 350 r/min 以下时油脂得率与球磨机转速大致呈线性增长关系,当转速达到 350 r/min 时,油脂得率达到大值,超过该转速后,油脂得率有所下降。

这是因为当球磨机转速处于较水平时,转速越高对的破碎作用越强,但是转速过高时,由于离心力太大的缘故会使酵母过于分散且研磨介质离散运动的幅度会减小导致剪切力变小,从而降破壁效果[13]。

因此,选择350 r / min 作为佳球磨机转速。

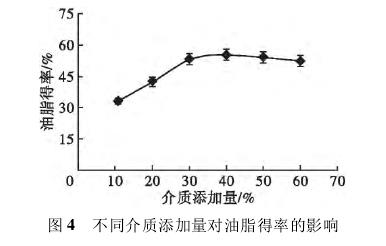

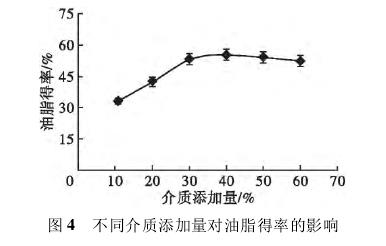

2. 1. 4 介质添加量对破碎结果的影响设置研磨 时 间 为

2. 5 h,球 磨 机 转 速 为 350r / min,介 质 添 加 量 分 为 10% 、20% 、30% 、40% 、50% 、60% ,破碎结束后,提取分离油脂,计算油脂得率,结果如图 4 所示。

由图 4 可知,介质添加量为 40% 时油脂得率高。

这是因为过多的介质参与会导致罐体内体积变小,介质之间以及介质与罐体的作用力会增加,反而降了对的剪切力[14]。因此,选取 40% 作为佳介质添加量.

2. 2 响应面试验

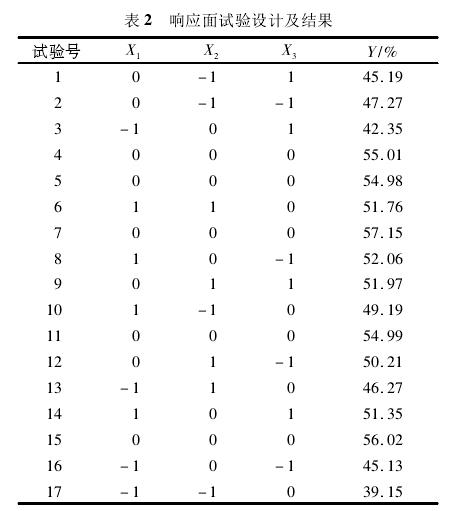

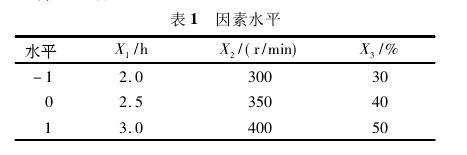

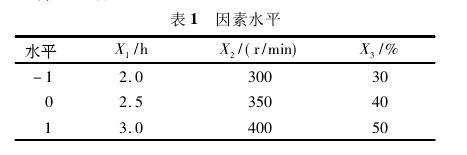

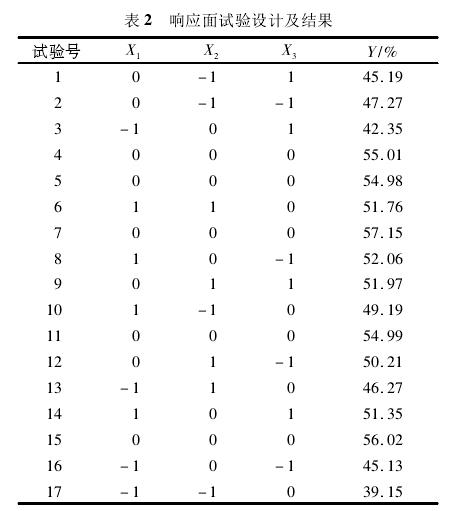

在单因素试验的基础上,结合实际条件,选取硅酸锆珠作为研磨介质,应用 Design - Expert 软件,根据 Box - Behnken 中心组合试验设计方案,以研磨时间( X1) 、球磨机转速( X2) 、介质添加量( X3) 为影响因素,油脂得率( Y) 为响应值,进行三因素三水平响应面试验,分别进行 17 组试验,每个试验做 3 个重复,并对试验结果进行回归和优化。

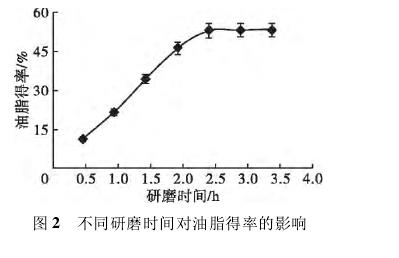

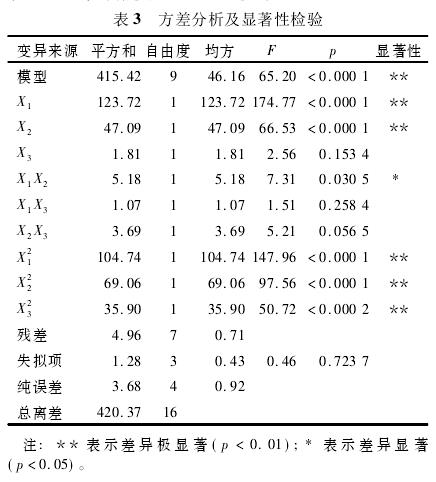

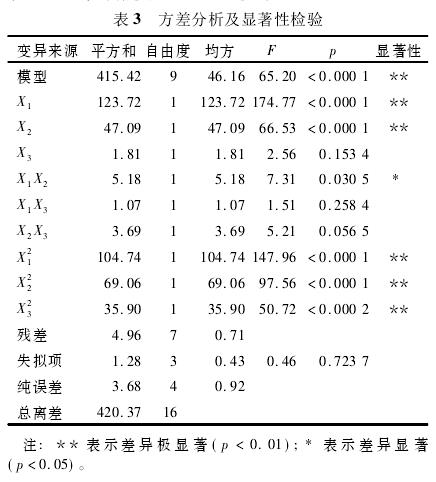

响应面试验因素水平见表 1,响应面试验设计及结果见表 2,方差分析及显著性检验见表 3

对表 2 所得数据通过 Design - Expert 进行回归分析。

经回归拟合后,得到回归方程: Y = 55. 60 +3. 31X1+ 1. 80X2+ 0. 024X3+ 0. 61X1X2+ 0. 017X1X3+0. 96X2X3- 4. 85X21- 4. 91X22- 3. 53X23。

由表 3 可知,模型影响显著( p < 0. 01) ,而失拟项不显著( p > 0. 05) 。

响应值与 X3、X1X3、X2X3相关不显著; 与 X1X2相关显著,与 X1、X2、X21、X22、X23相关显著,在一次项和二次项中都有显著性因素,表示各试验因素对响应值的影响不是简单的线性关

系。

对预测模型的拟合度进行检测,回归判定系数R2为 98. 82% ,调整后决定系数 R2Adj为 97. 31% ,变异系数为 1. 68% 。说明该回归方程对试验拟合情况好,可以很好地描述各因素与响应值之间的真实关系,因此采用响应面分析法进行球磨法破碎试验设计所得的回归模型是可信并且有效的,可以利用该方程确定佳的破碎工艺条件。

通过软件计算可以得到响应值在试验区中有一个稳定的点( 1. 00,0. 16,0. 03) ,实际值为研磨时间3 h、球磨机转速 358 r / min、介质添加量 40. 3% 。分析可知这是一个大值点,从而确定该值即为本试验的佳工艺参数。

2. 3 验证试验

根据实际情况将佳工艺参数调整为研磨时间3 h、球磨机转速 360 r / min、介质添加量 41% ,经过 5次重复试验得到平均油脂得率为 57. 83% 。基于成本经济性的考量,将研磨时间缩短至 2.5 h,经过试验验证平均油脂得率为 57. 32% ,缩短了 17% 的研磨时间并且对油脂得率的影响较小。

因此,确定佳工艺条件为研磨时间 2. 5 h、球磨机转速 360r / min、介质添加量 41 % 。

因此,确定佳工艺条件为研磨时间 2. 5 h、球磨机转速 360r / min、介质添加量 41 % 。

3 结 论

通过单因素试验考察了研磨介质、研磨时间、球磨机转速、介质添加量对圆红冬孢酵母壁破碎的影响,通过响应面分析法,确定佳的工艺条件为: 研磨介质为硅酸锆珠,研磨时间 2. 5 h

,球磨机转速 360 r/min,介质添加量 41% 。在佳条件下,油脂得率为 57. 32% 。