新闻中心

卧式砂磨机在MLCC陶瓷浆料分散中的应用

作者:admin日期:2020-02-07阅读

将卧式砂磨机应用在MLCC陶瓷浆料分散中,是MLCC高层数和小型化产品发展的必然趋势。介绍了卧式砂磨机的分散机理和性能,并研究了浆料制备过程中磨球材质、直径、砂磨机转速和研磨时间等5-.艺条件对研磨质量和研磨效率的影响。给出了佳工艺参数:直径0.5mm氧化锆磨球,1900r/min~2100r/rain转速,75%的磨球填充率,研磨时间范围为80min一100rain。在调整合适的瓷浆的基础上,可以制备性能优良的MLCC用陶瓷生膜片。

多层片式陶瓷电容器(MLCC)的制造工艺技术发展非常迅速,其中陶瓷浆料的制备技术与方法对于制造性能优良的制品具有重要的意义。在MLCC小型化、大容量和高层数发展的过程中,需要开发平整、致密和无缺陷薄介质,对陶瓷浆料分散性和分散方法提出了越来越高的要求。良好的瓷浆分散技术可避免瓷粉颗粒团聚,减少膜片气孔率,提高电容器瓷体致密性,终可达到提高电容器电性能和可靠性的目的。在陶瓷浆料分散的发展过程中球磨罐和篮式砂磨机都曾广泛地应用在MLCC瓷浆的分散上,近年来13本和韩国等大型MLCC厂家开始逐步使用卧式砂磨机。由于卧式砂磨机具高并适用于粒度小的浆料且浆料粒度分布集中、再现性好和操作简单的优点,越来越多的MLCC厂家开始使用卧式砂磨机j。

多层片式陶瓷电容器(MLCC)的制造工艺技术发展非常迅速,其中陶瓷浆料的制备技术与方法对于制造性能优良的制品具有重要的意义。在MLCC小型化、大容量和高层数发展的过程中,需要开发平整、致密和无缺陷薄介质,对陶瓷浆料分散性和分散方法提出了越来越高的要求。良好的瓷浆分散技术可避免瓷粉颗粒团聚,减少膜片气孔率,提高电容器瓷体致密性,终可达到提高电容器电性能和可靠性的目的。在陶瓷浆料分散的发展过程中球磨罐和篮式砂磨机都曾广泛地应用在MLCC瓷浆的分散上,近年来13本和韩国等大型MLCC厂家开始逐步使用卧式砂磨机。由于卧式砂磨机具高并适用于粒度小的浆料且浆料粒度分布集中、再现性好和操作简单的优点,越来越多的MLCC厂家开始使用卧式砂磨机j。

1砂磨机的工作原理及构造

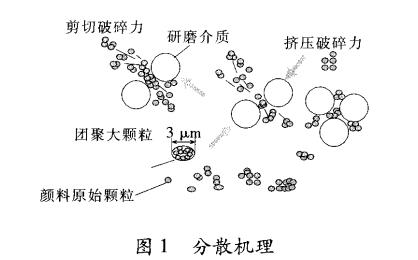

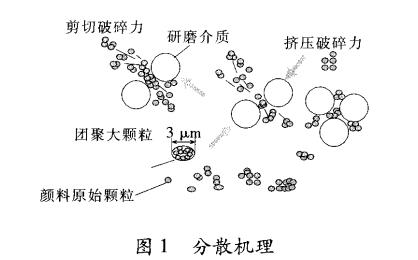

卧式砂磨机的工作原理是利用泵将预先在浆料桶内经高速搅拌混合的瓷浆输入密闭的研磨腔体内,与高速转动的研磨介质接触,从而使物料中的固体微粒和研磨介质相互问产生更加强烈的碰撞、摩擦和剪切作用,达到加快磨细微粒和分散聚集体的目的。从研磨腔体内流出的浆料回到浆料桶,再次重复前述分散过程。经过多次,从而瓷浆达到要求的细度和很窄的粒度分布范围。如图1所示。

图1分散机理

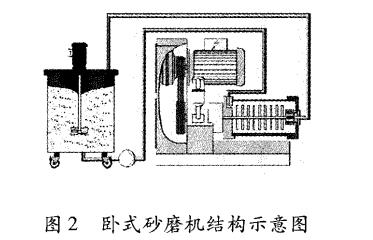

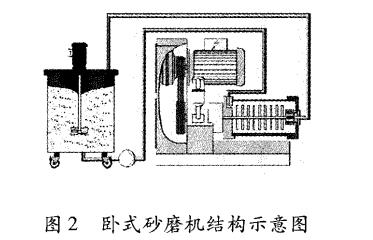

卧式砂磨机的结构主要由浆料桶、浆料泵、研磨腔体及转动系统和冷却系统组成。起到分散和研磨的主要部件为研磨腔体,由研磨容器、分散器、分离器及搅拌轴密封器等部分组成。如图2所示。

图2卧式砂磨机结构示意图

研磨腔体包括冷却夹套和不锈钢或氧化锆材料的圆筒式容器。分散器由分散圆盘或分散棒装在搅拌轴上组成,依靠皮带传动进行高速旋转;分离器为伸人式圆筒型筛网或无网型动态分离器,用于分离浆料和研磨介质。在MLCC浆料的制作中,为避免掺杂污染,腔体容器内壁、分散圆盘和分离器均采用氧化锆材料。

2实验

2.1实验主要材料

本实验采用日本KCM公司生产的X7R瓷粉,平均粒径为0.6m,比表面积为4.5m /g。黏合剂采用羚光公司的聚乙烯醇缩丁醛类黏合剂。

2.2实验设备

本次实验采用LME型耐驰卧式砂磨机,研磨盘为圆盘式结构;分离系统采用技术“转子/缝隙筒”动态离心分离器,在砂磨机运行过程中,空心转子和主轴一起旋转,研磨介质在离心力的作用下甩出空心转子,位于空心转子内的分离器几乎不受磨损,过流面积大,分离效果好。分离器为氧化锆材料,间隙为0.2mm,可使用0.5mm以上的研磨介质。

瓷粉、黏合剂、添加剂和溶剂的预分散混合采用圆盘式搅拌机。

2.3实验分析仪器

美国库尔特LS2300激光粒度分析仪检测粒度分布。

瓷膜微观分析采用KYKY一3800型扫描电子显微镜(SEM)观察。

3实验研究及结果讨论

3.1工艺流程的研究

MLCC瓷浆的分散工艺中有两种常用的方式单桶方式和双桶方式。

单桶方式:单桶研磨工艺是浆料在一个浆料桶及砂磨机组成的闭合系统内多次,次数必须大于5次,以保证浆料充分经过砂磨机研磨。浆料桶上配置有搅拌器,以保证物料充分混合,避免桶中的死角。该研磨工艺优点是操作简单,设备投资小。

双桶方式:操作时同时使用两个浆料桶,一次后浆料全部从桶经砂磨机分散后转移到B桶,二次浆料又全部从桶转移到桶,往复多次使瓷浆达到目标粒径。两个浆料桶上都要配置搅拌器,并配置好浆料管道和三通阀,以保证浆料能在砂磨机和两个浆料桶内转换。此方式的优势是能将粗颗粒的含量降到,适用于对浆料粒径要求严格的应用。缺点是操作较为复杂。

3.2条件实验

3.2.1磨球材质和直径对分散效果的影响

在MLCC瓷浆的研磨分散中,通常选用Y2O3稳定的四方相氧化锆球(Y—rI1ZP),磨耗较小,很适合用于电子陶瓷生产工艺中的粉末研磨,与传统的磨球相比,高耐磨损的Y—TZB陶瓷磨球不可以物料污染,还可化学腐蚀对磨机使用寿命的影响。

磨球直径的大小由原料粒径及研磨分散的目标值决定。磨球的直径越小,在单位体积内的磨球数量越多,磨球总表面积也越大,研磨介质之间的空隙越小,因而具有较大的分散研磨面积,并限制了物料的聚集,从而提高了分散研磨效率。为了使D 。为0.6m的瓷粉能得到的分散,必须选用直径较小的磨球。磨球直径也与分离器的间隙有直接关系,磨球直径至少是分离器间隙的1.5倍以上|3,在实际的生产过程中,应根据砂磨机分离器间隙选用合适的磨球,以免磨损和破碎的磨球堵塞分离器。

在陶瓷浆料分散工艺中,D。和粒度分布集中度是评价浆料分散的重要指标,因此,本次实验中主要以D铀数据来考察各工艺参数的优劣。

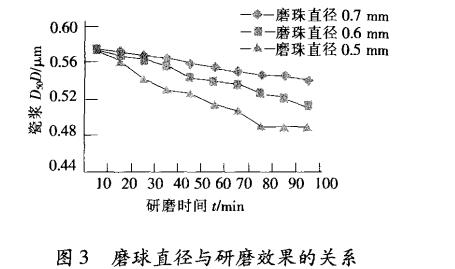

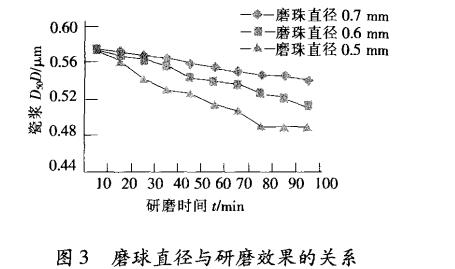

在研磨机转速为1600r/min,70%的磨球填充率,50%的瓷浆固含量的条件下,考察了不同磨球直径对瓷浆分散效果的影响。从图3可见,直径越小的磨球研磨分散效率越高,DO.5mm氧化锆研磨效果好。后述实验选用DO.5mm氧化锆作为研磨介质

图3磨球直径与研磨效果的关系

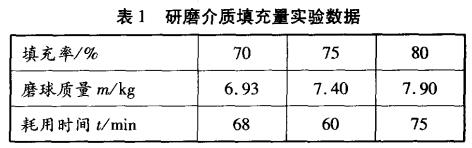

3.2.2研磨介质填充率对分散效果的影响

砂磨机的工作原理是依靠研磨腔体内的研磨介质在运动中互相发生碰撞和摩擦产生剪切力而起到分散作用,在研磨腔体内磨球的填充量多少对研磨分散效果有直接的影响。磨球填充量,磨球之间互相碰撞的机率也小,从而使研磨分散效果降,随着磨球填充率,研磨分散效率明显,但磨球填充率超过一定限度,瓷浆容积减少,磨球自身摩擦加剧,瓷浆温度升高,瓷浆易团聚反而不利于分散。

磨球填充量的计算公式如下:

W=V 田×P

式中:研磨介质装填量;

一砂磨机筒体有效容积;

77一研磨介质装填量百分数;

p一研磨介质堆积密度;

氧化锆球的堆积密度—般为3.48crn3~3.8cIn3。

在本次实验中使用的氧化锆球的堆积密度为

3.6 cm。。研磨机研磨腔转轴等部件所占体积后,实际容积为2.75L。经计算,磨球充满研磨腔的质量是9.9kg。查找资料文献后发现,卧式砂磨机的填充率在70%~80%的范围较为合适]。

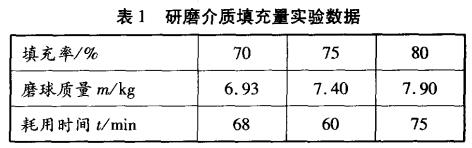

因此本次实验选取70%、75%和80%三个填充率条件,用同一转速研磨相同瓷浆,记录瓷浆D 。达到同一数值所需时间。填充率为75%时研磨效果佳,见表1。

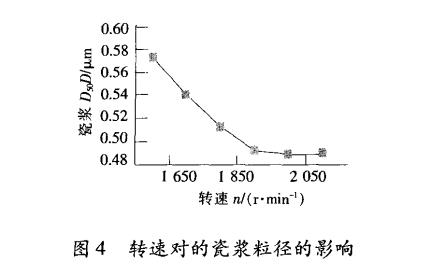

3.2.3砂磨机转速对研磨分散效果的影响

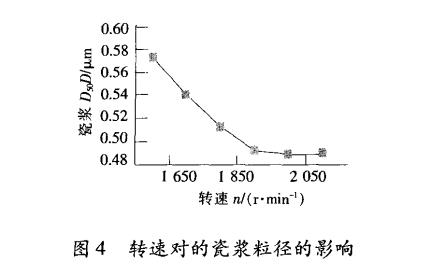

砂磨机的转速是对砂磨机的研磨效率和成品粒径大小起重要作用的因素之一。选用直径0.5I/liTI氧化锆磨球,75%填充率,在相同的研磨时间下,对比转速与研磨分散效果的影响。由图4可见,随着转速增加,磨球运动速度,与瓷浆颗粒碰撞、摩擦和剪切几率,有利于瓷浆的分散,但过快的转速会导致颗粒破损的程度,粉碎作用大于分散作用。从降能耗及减少磨损角度考虑,砂磨机转速为1900r/min~2100r/min较为合适。

图4转速对的瓷浆粒径的影响

3.2.4不同研磨时间对分散效果的影响

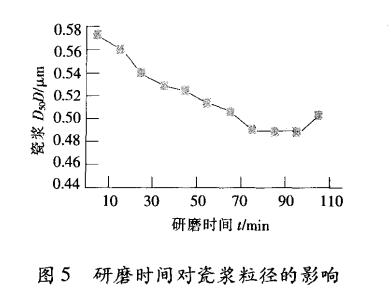

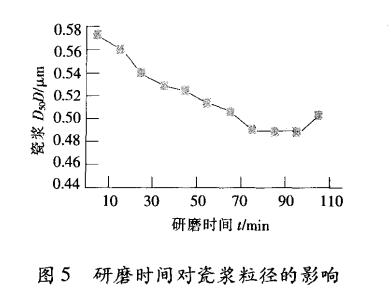

在研磨机转速为2000r/rain,75%的磨球填充率,直径0.5mm氧化锆磨球条件下,考察了不同研磨时间对分散效果的影响。由图5表明,在80min内,瓷浆D 。数据逐渐下降,而且粒度分布明显均匀。

图5研磨时间对瓷浆粒径的影响

随着研磨时间增加,粒径进一步减小的速度变缓,之后瓷浆粒径趋于稳定。即随着研磨时间增加,粒径小的颗粒相对增加,达到一定数量后,分散和团聚呈现动态的平衡,此时粒径达到限值,研磨效率明显下降。继续增加研磨时间,当研磨到110min时小颗粒有团聚趋势,瓷浆D 数据变大,小颗粒的团聚会对膜片致密性产生不良影响,在MLCC的制备过程中应避免团聚的出现。此种情况表明必须谨慎选择研磨时间,否则会引发不良影响。根据实验结果,球磨时间范围为80min~100rain。

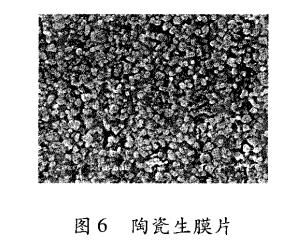

3.2.5陶瓷浆料及生膜片

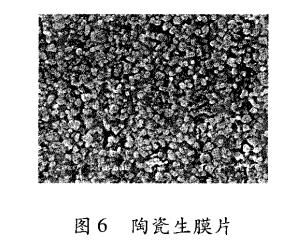

浆料经放置7天后黏度不超过0.1Pa·S的微小变化,说明浆料已分散均匀。流延制成陶瓷生膜片表面光滑平整,瓷粉颗粒形貌完整,大小均匀,分散在黏合剂基体中,无团聚体存在,如图6所示。

4结论

在片式多层陶瓷电容器(MLCC)的制造工艺中,瓷浆分散对电容器有着为重要的影响。质量良好的陶瓷浆料的制备是制作MLCC的基础,本文作者对瓷浆分散技术进行了深入研究,实验了卧式砂磨机磨球材质、直径、砂磨机转速和研磨时间等工艺条件对分散效果的影响,形成了分散陶瓷浆料的完整工艺