新闻中心

研磨设备和工艺参数对氧化锆粉体粒度的影响

作者:admin日期:2020-06-22阅读

为了研究不同研磨设备及研磨工艺参数对粉体团聚体的解聚效果,以d50=1.355μm的氧化锆粉体为研究对象,研究了研磨设备和工艺参数对氧化锆料浆粒度的影响。先,分别采用立式球磨机、立式珠磨机和卧式砂磨机为研磨设备,以2mm的氧化锆球作为研磨介质,以m介质∶m物料=5∶1的介质物料比研磨15h后,检测研磨后氧化锆料浆的粒度。

结果表明,卧式砂磨机的研磨效果优,研磨后氧化锆料浆的d50=0.303μm。然后,采用卧式砂磨机为研磨设备,以2mm的氧化锆球作为研磨介质,选择介质物料比(m介质∶m物料)、料浆固含量(w)、线速度和研磨时间作为试验因素,进行四因素三水平(m介质∶m物料分别为4∶1、5∶1和6∶1,料浆固含量(w)分别为35%、45%和55%,线速度分别为5、10和15m·s-1,研磨时间分别为20、25和30h)正交试验,检测研磨后氧化锆料浆的粒度。

结果表明:采用卧式砂磨机为研磨设备,当介质物料比(m介质∶m物料)为4∶1,料浆固含量(w)为45%,线速度为10m·s-1,研磨时间为25h时,研磨效果佳,研磨后氧化锆料浆的d50约为0.3μm。

纳米粉体在高性能陶瓷材料中应用广泛。然而,纳米粉体的团聚现象严重,影响了其应用效果。为了解决粉体团聚问题,通常采用两种方法:一种方法是控制团聚体的形成,例如采用水热法、溶胶-凝胶法等新的合成工艺,或者在沉淀体系中加入分散剂、溶剂脱水来改善团聚情况;但该方法工艺复杂,生产成本及周期都会明显增加。

另一种方法是在团聚体形成后进行机械研磨解聚。

工业上通常采用机械方式解聚,常用的研磨设备主要有卧式砂磨机、立式珠磨机和球磨机等。

卧式砂磨机对物料适应性广,是为先进、效率高的研磨设备,配合高性能的冷却系统和自动控制系统可实现物料连续加工、连续出料,大地提高了生产效率。

卧式砂磨机对物料适应性广,是为先进、效率高的研磨设备,配合高性能的冷却系统和自动控制系统可实现物料连续加工、连续出料,大地提高了生产效率。

立式珠磨机生产效率高,筒体和磨盘具有良好的耐磨性和防腐性,操作简单,易于维护保养,适应连续生产。

立式球磨机结构简单、坚固,操作可靠,维护管理简单,运转率高,可通过适量加减或合理搭配研磨介质来调整粉体细度。

为了研究不同研磨设备及研磨工艺参数对粉体团聚体的解聚效果,以d50=1.355μm的氧化锆粉为研究对象,先分别采用立式球磨机、立式珠磨机和卧式砂磨机在相同研磨条件下进行研磨试验,以确定佳研磨设备;然后采用优研磨设备,选择介质物料比、料浆固含量、线速度和研磨时间作为试验因素,进行四因素三水平正交试验,以确定佳研磨工艺参数。

试验

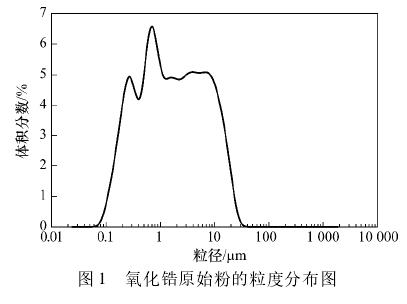

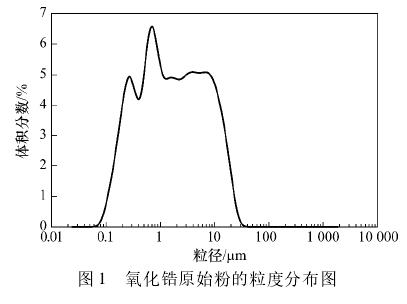

采用共沉淀法制备出氢氧化锆,经由辊道窑烘干、煅烧获得氧化锆原始粉。经粒度分析(见图1),氧化锆原始粉的d50=1.355μm,d90=9.440μm

取氧化锆原始粉,分别采用重庆佩特化工机械有限公司的WMT60型卧式砂磨机、江阴市永威机械有限公司的SB-LZM-10立式珠磨机和无锡市鑫邦粉体设备有限公司的3616型立式球磨机,以2mm的氧化锆球作为研磨介质(m介质∶m物料=5∶1),以纯水作为分散介质(料浆固含量(w)为

45%),研磨15h后,采用Bettersize2000激光粒度仪检测研磨后料浆的粒度分布,以确定优研磨设备。

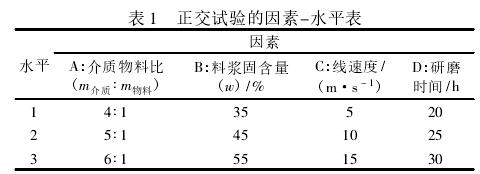

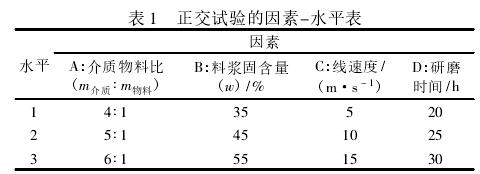

选择优研磨设备,以?2mm的氧化锆球作为研磨介质,选择介质物料比、料浆固含量、线速度和研磨时间作为试验因素,并各取3个水平,选择L9(34)正交表进行正交试验。

因素-水平表见表1。

采用Bettersize2000激光粒度仪检测研磨后料浆的粒度。

利用日本电子株式会社的JSM-7500F型扫描电镜和JEM1400型透射电镜观察研磨后粉体的显微结构。

2结果与讨论

2.1

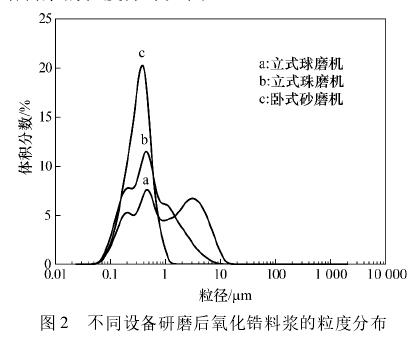

不同研磨设备对研磨效果的影响采用不同设备在相同研磨条件下研磨得到的氧化锆料浆的粒度分布见图2。

由图2可以看出:采用立式球磨机研磨得到的氧化锆料浆的粒度分布较宽,d50为0.835μm,表明仍有一部分硬团聚未打开,研磨效果不够理想。

采用立式珠磨机研磨得到的氧化锆料浆的粒度分布有所变窄,d50降到了0.405μm,表明氧化锆粉体的硬团聚程度有所减弱。

采用卧式砂磨机研磨得到的氧化锆料浆的粒度分布范围窄,接近正态分布,d50至0.303μm,研磨效果佳。

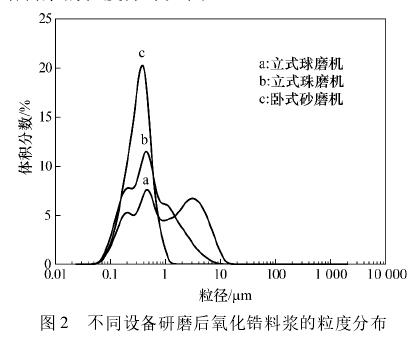

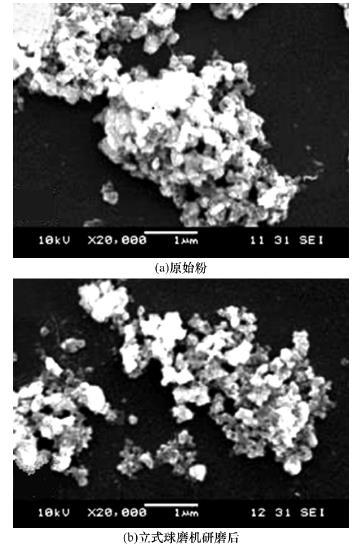

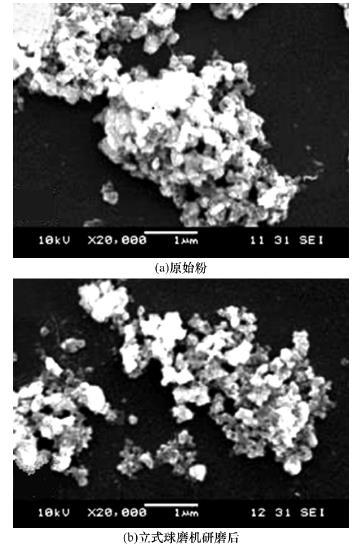

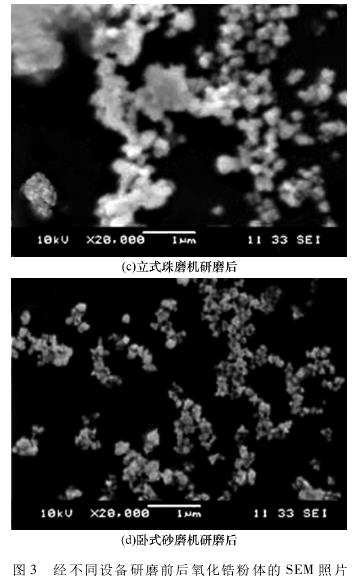

原始氧化锆粉以及经不同研磨设备研磨后氧化锆粉体的SEM照片见3。

由图

3

可知:氧化锆原始粉料团聚比较严重,粒径较大;采用立式球磨机研磨后团聚程度有所,但粒度变化不明显,研磨效果不佳;用立式珠磨机研磨后氧化锆粉的部分团聚被打开,且粒度显著减小;采用卧式砂磨机研磨后氧化锆粉的大部分团聚被打开,粒度小,研磨效果佳。

2.2

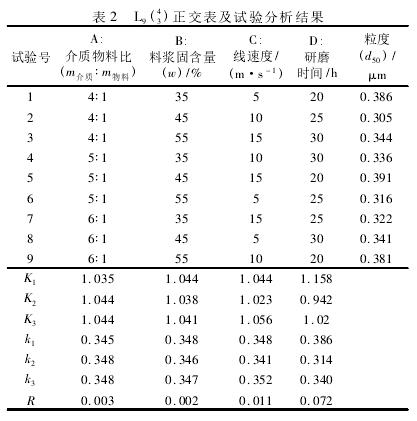

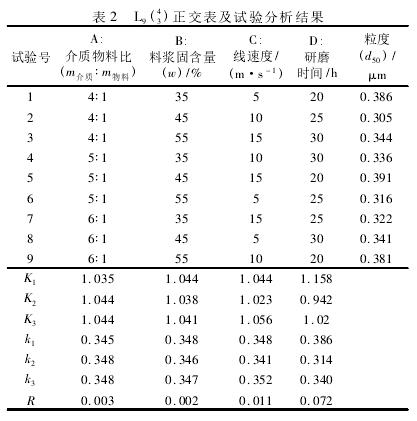

卧式砂磨机研磨工艺参数对研磨效果的影响采用卧式砂磨机研磨氧化锆粉体的正交试验结果见表2。由表2可知,研磨时间对研磨效果影响大,线速度影响次之,其他两个因素影响较小。由粉体粒度和差分析得出的佳组合均为A1B2C2D2,即介质物料比(m介质∶m物料)为4∶1,料浆固含量(w)为45%,线速度为10m·s-1,研磨时间为25h。

对佳组合A1B2C2D2进行了3次验证试验,结果分别为0.309、0.312和0.310μm,平均值为0.310μm,重复性好,且与2号正交试验结果0.305μm接近,验证了所选佳工艺参数的合理性。

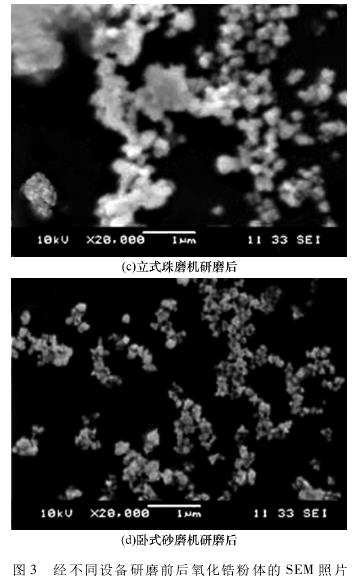

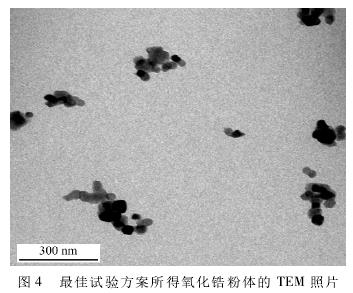

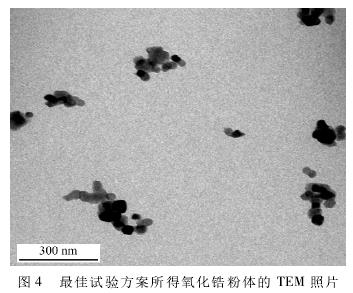

验证试验所得粉体的TEM照片见图4。

由图4可以看出,粉体颗粒细小,d50约为0.3μm,与激光粒度仪测得的结果(d50=0.309μm)比较接近。

由此可见,采用卧式砂磨机作为研磨设备,当介质物料比(m介质∶m物料)为4∶1,料浆固含量(w)为45%,线速度为10m·s-1,研磨时间为25h时,研磨解聚效果佳。

3结论(1)卧式砂磨机的研磨效果优,研磨后氧化锆料浆的d50为0.303μm。(2)采用卧式砂磨机为研磨设备时,在介质物料比(m介质∶m物料)为4∶1,料浆固含量(w)为45%,线速度为10m·s-1,研磨时间为25h的条件下,研磨效果佳,研磨后氧化锆料浆的d50为0.3μm左右。