新闻中心

太阳能电池用玻璃粉改性研究

作者:admin日期:2020-09-21阅读

近年来,太阳能已将成为新型能源中的能源,随着微电工业的迅猛发展,对电子浆料的需求越来越大,尤其是对导电银浆料的需求量与日俱增.对此,这方面的研究日益增多.张亚萍等学者用快速烧结法制备了硅太阳电池片,作为硅太阳电池高温黏结相的PbO—Al。O。一B20。一SiO。玻璃的润湿能力对Ag/Si欧姆接触,银粉烧结和电导电机制的影响.其研究结果表明:具有适当润湿能力的玻璃粉是获得佳电池性能的关键因素之一[1].陈宁等人研究了丝网印刷银电中玻璃粉对晶体硅太阳能电池的串联电阻的影响.他们发现银粉颗粒间隙是造成银电体电阻的主要因素,在一定范围内,用PbO—SiO。系玻璃粉有助于降银电体电阻和接触电阻,增加焊接拉力[2].而在一些重要的领域,甘卫平等人研究了球磨时间、固液比、料球比和磨球尺寸与级配对太阳能电池银浆用玻璃粉粒度及形貌的影响,其实验结果表明,将玻璃粉用作正面银浆粘接剂时,其佳的行星球磨工艺参数:球磨时间为4 h,固液质量比为1:o.8,料球质量比为2.5:1,磨球级配w(大):w(中):w(小)为3:2:1.此时,制备的多晶硅太阳能电池串联电阻为7.15 mQ,光电转换效率可达16.56%[3].此外,Mohamed M.Hilali等研究了玻璃粉化学对厚膜硅太阳电池银触头的物理和电学性能的影响,认为玻璃粉的转变温度和软化点在接触界面结构中扮演一个非常重要的作用[4].张亚萍等研究了玻璃粉的润湿性对硅太阳电池性能的影响,结果显示玻璃的软化温度越,电结构越致密,说明良好的润湿能力有助于银粉烧结;玻璃的润湿能力不对形成Ag/Si接触的重结晶银晶粒尺寸和数量有影响,还是决定导电机制的重要因素,因此,具有适当润湿能力的玻璃粉是获得佳电池性能的关键因素之一[J].罗世永等研究了电子浆料用超微细玻璃粉的等离子体改性,以六甲基二硅氧烷为单体,利用高频等离子体在超微细溶磷酸盐玻璃粉体表面聚合硅氧聚合物包覆薄膜,用水和粉体压片之间的接触角变化表征了等离子体工艺参数对粉体表面能的影响,结果表明改性后粉体配制电子浆料的细度、黏度、流变特性提高显著.改性后可以改变或控制超微细粉体的表面能大小,从而可调节电子桨料的流变性和印刷适性[5].陈群星等研究了复合玻璃粉在ZnO压敏电阻用银浆料中的作用,结果表明:可采用适合于480~580℃烧成温度的复合玻璃粉来提高烧成膜的致密性及对基体的附着力[6].

目前,太阳能电池研究的方向主要集中在如何使其更为高效方面,因此对玻璃粉和改性剂、玻璃粉球磨工艺及玻璃粉表面包覆银的改性做进一步研究,就显得至关重要.因为,玻璃粉作为烧结厚膜的粘结相对太阳能电池性能的影响较大,其不有高温粘结作用,还是银粉烧结的助熔剂以及形成银一硅欧姆接触的媒介物质.

1 实验

1.1 实验材料

(1)球磨玻璃粉:样品采用铅基玻璃粉,运用SFM-1行星式球磨机,氧化锆球做为研磨介质,以无水乙醇作为助磨分散剂,研究不同球磨固液比、磨球级配、球磨时间等球磨工艺参数对玻璃粉性能的影响.

(2)银包覆球磨玻璃粉:应用化学镀在一定条件下对球磨玻璃粉镀银,探讨球磨以及镀银对玻璃粉体的影响.

(3)改性玻璃粉形貌观测以及成分分析:通过扫描电子显微镜(SEM)观察不同工艺参数下球磨玻璃粉的表面形貌,获得佳球磨工艺参数,并通过质谱仪(EDS)对镀银后玻璃粉进行成分分析,对比研究是否制得镀银玻璃粉体.

(4)试剂.NaOH,分析纯,≥96.o%,天津市滨海化学试剂有限公司;HF,分析纯≥40.o%,成都市科龙化工试剂厂;NHtF,分析纯≥99.5%,天津博迪化工股份有限公司;SnCl。98.o%,天津市滨海化学试剂有限公司;HCl 6 mol/L,上海波尔化学试剂厂;AgNO。,分析纯≥99.8%,广东光华科技股份有限公司;NHsHzO,分析纯25.o%~28.8%,成都市科龙化工试剂厂;无水乙醇,分析纯,99.7%,成都海兴化工试剂厂;甲醛溶液,分析纯37.o%~40.o%,成都市科龙化工试剂厂.

(5)仪器.行星式球磨机sFM一1,合肥科晶材料技术有限公司;精密电子天平JA2003,上海长平仪器仪表有限公司;数控超声波清洗器KH5200DE,昆山永创超声波仪器有限公司;抽滤瓶1 ooo mL,水式真空泵,郑州汇成科工贸有限公司;广泛pH试纸1~14,上海三爱思试剂有限公司;精密pH试纸o.5~5.o,上海三爱思试剂有限公司;精密pH试纸9.5~13,上海三爱思试剂有限公司;电热鼓风干燥箱101型,北京市永光仪器厂.

1.2玻璃粉球磨方法

按照不同的球磨工艺参数,即改变球磨固液比、磨球配级以及球磨时间研究球磨工艺对玻璃粉的影响.方法:按需称取一定量的玻璃粉,用去离子水清洗后烘干研细后,按比例称取一定量的清洗烘干后玻璃粉及无水乙醇和一定配比的磨球,混合后按一定时间进行球磨.球磨后将磨球和玻璃粉悬浊液分离,清洗然后真空抽滤,放在干燥箱内烘干,研细后制成不同工艺参数下的球磨玻璃粉备用.实验中还设置一组未球磨的玻璃粉作为对照.玻璃粉作为非金属材料,其化学活性很,很难在其表面直接镀银,因此在镀银前要经过碱洗、粗化、敏化、的预处理,即:玻璃粉样品一净化15 min一水洗一粗化15 min一超声波清洗一敏化15 min一热水洗一15 min,按照试验参数的设置,配置预处理溶液,并将玻璃粉体进行预处理后备用.预处理溶液的及步骤:碱洗,3 g/L NaOH溶液;粗化,25 mL/L HF溶液+2 g/L NH。F溶液;敏化,12 g/L SnCl溶液+55 mL/L HCl;,AgN03+NH3H20.玻璃粉表面包覆银的方法:化学镀银采用价格便宜、还原能力强的甲醛一银氨溶液,其反应过程是在一定pH值和温度下,银氨络合物被甲醛还原,生成金属银.

先对未球磨的玻璃粉体施镀银,并通过改变施镀药品添加顺序来研究其反应情况.根据不同的流程,我们设置了四组实验:(1)将银液加人还原液,再将预处理后的玻璃粉体悬浊液加入镀液进行镀覆得到样品a.(2)先将还原液加人银液,再将预处理后的玻璃粉体悬浊液加入镀液进行镀覆得到样品b.(3)将还原液加人预处理的玻璃粉体悬浊液,再将银液加入到混合液中镀覆得到样品c.然后,将银液加入预处理的玻璃粉体悬浊液,再将还原液加入到混合液中镀覆得到样品d.将这四组实验做得的镀银玻璃粉分别用去离子水清洗4次,烘干后研细作为无球磨镀银样本.根据无球磨的玻璃粉样本,选择恰当的施镀顺序为球磨玻璃粉进行施镀,并用去离子水清洗4次,利用真空抽滤后放到干燥箱烘干(80℃,8 h),研细作为球磨镀银样本待分析.化学镀银溶液由银液和还原液两部分组成,如下:AgN03 2.8 g,C2H50H 80 mL;NH3H20适量,HCH0 1 mL;H20 65 mL,H20 4 mL.

1.3检测手段及方法

(1)玻璃粉表面微观形貌检测.运用扫描电子显微镜对改性玻璃粉进行观察,由于玻璃粉是绝缘体,镀银的玻璃粉可能由于各种因素导致粉末导电性能差,因此需要预先在分析表面蒸镀一层厚度约10~20nm的导电层,否则在电子柬照射到样品表面时会形成电子堆积,阻挡入射电子进入和样品内电子射出样品表面.通常所采用的导电层是二次电子发射系数比较高的金、银等,本实验中选用的镀层是金.

(2)镀银玻璃粉成分分析.运用分散谱仪器对改性玻璃粉的成分进行分析,这同样也需要预先在分析面蒸镀一层厚度约10~20 nm的导电层,以便于成分的检测.

2设计与实现

根据太阳能电池用玻璃粉改性的已有研究成果,通过玻璃粉球磨工艺改进以及利用化学镀对玻璃粉镀银,探讨球磨以及镀银对玻璃粉体的影响,由此观察是否可获得更规则均匀的改性玻璃粉体.由于玻璃粉的粒度大小和表面形貌会影响浆料的烧结,因此本实验希望通过改进球磨时间、球磨配级、固液比来研究玻璃粉的均匀规则.方法是通过改进银包玻璃粉,并研究其表面形貌以及衬度是否规则均匀,从而研制良好的改性玻璃粉体:①利用扫描电子显微镜观察改性后的玻璃粉体形貌和粒度;②利用能谱仪对镀银玻璃粉的成分进行分析,对改性玻璃粉进行研究.

从已有的研究来看,玻璃粉的球磨按照一定的工艺流程,样品采用铅基玻璃粉体,以无水乙醇作为助磨分散剂,采用行星式球磨机在不同工艺参数下进行球磨,在80℃干燥炉中烘干,研细后过200目筛备用,用扫描电子显微镜观察其形貌,与球磨前对比分析.玻璃粉表面包覆银按照一定的工艺流程,对玻璃粉样品进行镀银.玻璃微珠作为非金属材料,与一般金属材料不同,因此玻璃粉在镀银前,要进行粗化和、敏化处理,使其表面具有催化的活性中心,使随后的镀覆反应能够在表面进行.预处理后的玻璃粉利用银镜反应原理化学镀银,镀覆过程中用超声波清洗有利于粉末的分散.在施镀过程中,镀液温度控制在30℃左右,镀覆完成后用去离子水清洗粉体4次,然后再烘干称重,并用SEM进行形貌观察.按照球磨工艺流程,称取一定量的玻璃粉,用去离子水清洗、烘干研细后,按实验参数比例准确称取清洗烘干后的一定量的备用玻璃粉,一定量的无水乙醇和一定配比的磨球,混合后按一定时间进行球磨.球磨后将磨球和玻璃粉悬浊液分离,清洗后放在干燥箱内烘干,研细后制成不同工艺参数下的球磨玻璃粉备用.实验中还设置一组未球磨的玻璃粉作为对照,样本名称为未球磨玻璃粉.

3测试结果及分析

将经过不同工艺参数所制得的球磨玻璃粉样品进行检测,观察并对比起其表面形貌和粒度变化,得出佳工艺参数结论.选用三组不同镀液顺序、温度、超声波频率镀银的无球磨玻璃粉、不同工艺参数球磨镀银玻璃粉样品进行扫描,在电子下显微镜观察其表面形貌和粒度,通过能谱仪分析其元素,同时与原始玻璃粉进行形貌以及成分对比,得出结论.

3.1 球磨工艺对玻璃粉体的影响

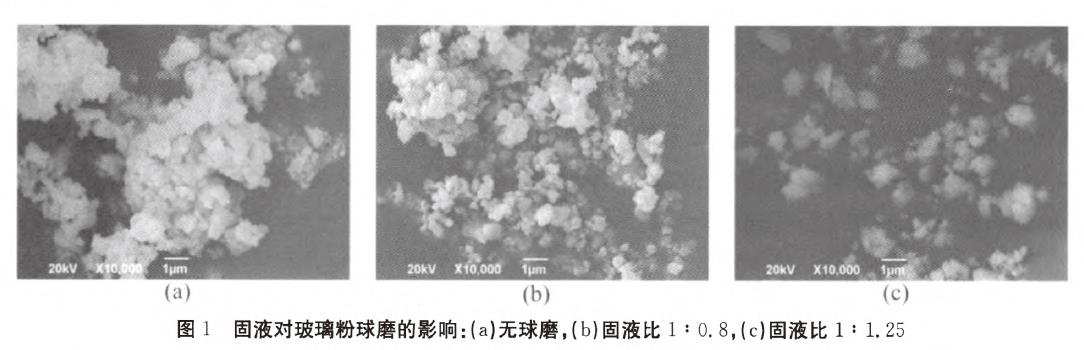

固液对玻璃粉球磨的影响本项试验采用的工艺参数为:球磨时间3h、球料比2.5:1、磨球配级r(大):r(中):r(小)一3:2:1,不同固液比下的球磨玻璃粉形貌如图1所示,其中图1(a)为原始未球磨玻璃粉作为参照组.

由图1可知,通过对比未球磨玻璃粉表面形貌,球磨后的玻璃粉粒度有明显减小,固液比为1:o.8的玻璃粉形貌比较均匀规则,固液比为1:1.25的玻璃粉虽然粒度减小,但形貌却不均匀,因此本项实验佳固液比为1:o.8.这是因为过高的固液比引起的浆料雷诺系数减小,从而导致浆料的冲击力和剪切力变小,介质之间形成粉体颗粒层,使得粒度减小较为困难.由于大粒径的颗粒在浆料烧结过程中不能及时融化,会影响银粉和玻璃粉以及基板之问的匹配性,影响烧结膜层的连续性.同时可以看出,不同固液比对球磨玻璃粒度的影响甚微.

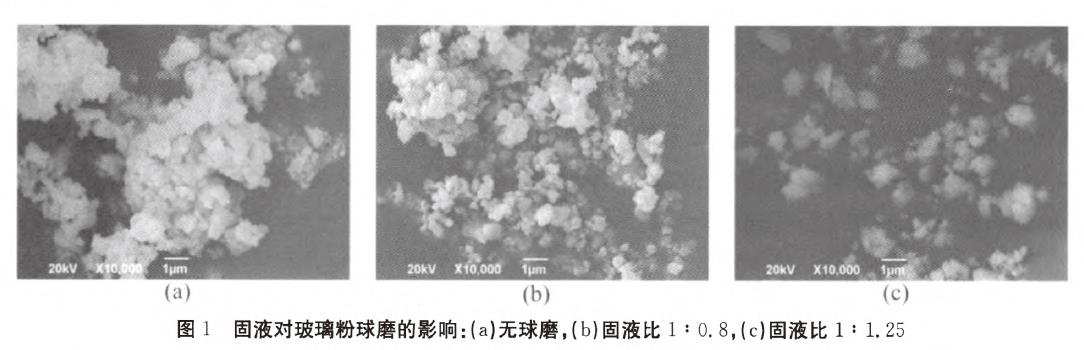

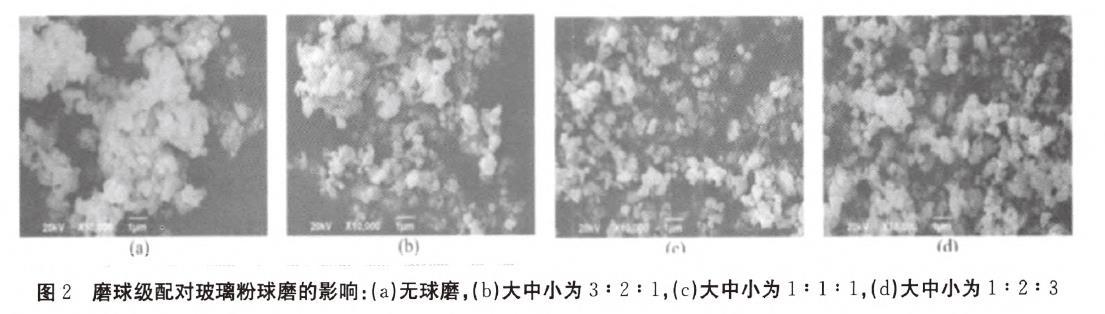

磨球级配对玻璃粉球磨的影响本实验设置球磨固液比为1:o.8,球磨时间为3 h,球料比为2.5:1,磨球级配分别为r(大):r(中):r(小)一3:2:1、1:1:1、1:2:3,不同磨球配级的球磨玻璃粉形貌如图2所示,其中图2(a)为原始未球磨玻璃粉作为参照组.由图2可知,通过对比未球磨玻璃粉表面形貌,球磨后的玻璃粉粒度有明显减小,当大中小磨球比例为1:1.1时,物料中还有很多大粒径颗粒尚未磨碎,当大中小磨球比例为1:2:3时,物料的颗粒大小相当不均匀,而当大中小磨球比例为3:2:1时,颗粒细化均匀,研磨效率较高.究其原因,是因为玻璃粉经去离子水水粹冷清洗后,成为具有较大内应力的不规则颗粒.当球磨粒径较大时,每次的磨球与磨球之间的碰撞过程中,由磨球传递到玻璃料的大,有利于物料的进一步细化.但由于大磨球之间具有较大内隙,当玻璃粉球磨至较小尺寸时就会由于其藏至磨球问隙内而难以进一步细化.同时,磨球尺寸的也使得单位体积内磨球数量的减小,造成磨球之间碰撞减少,从而使粉体的细化难度上升.当磨球粒径较小时,磨球间的间隙也较小,从而使得研磨的效率大于大磨球,因此对于研磨到一定细度的玻璃粉,数量多、小的小磨球对玻璃粉的研细效果.但是随着小磨球的数量的增多,对于原始玻璃粉中的颗粒而言,会使得小粒径的玻璃粉体更加小,但大粒径的玻璃粉体却由于大磨球数量过少而无法得到充分研细,从而导致图2(c)中大小粒径的玻璃粉体悬殊较大的现象.因此,当大中小磨球比例为3:2:1时,玻璃粉能得到更高效率的研磨,颗粒形状比较规则,玻璃粉的均匀性也得到改观,从而可以大的提高粉料烧结活性,改善玻璃粉的烧结性能.

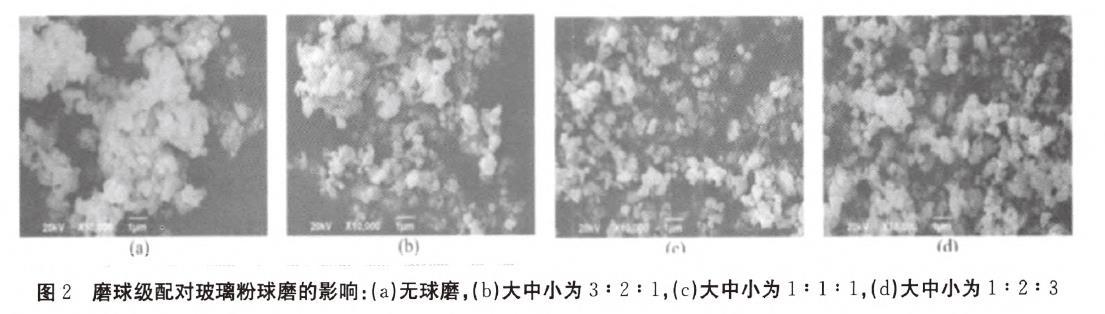

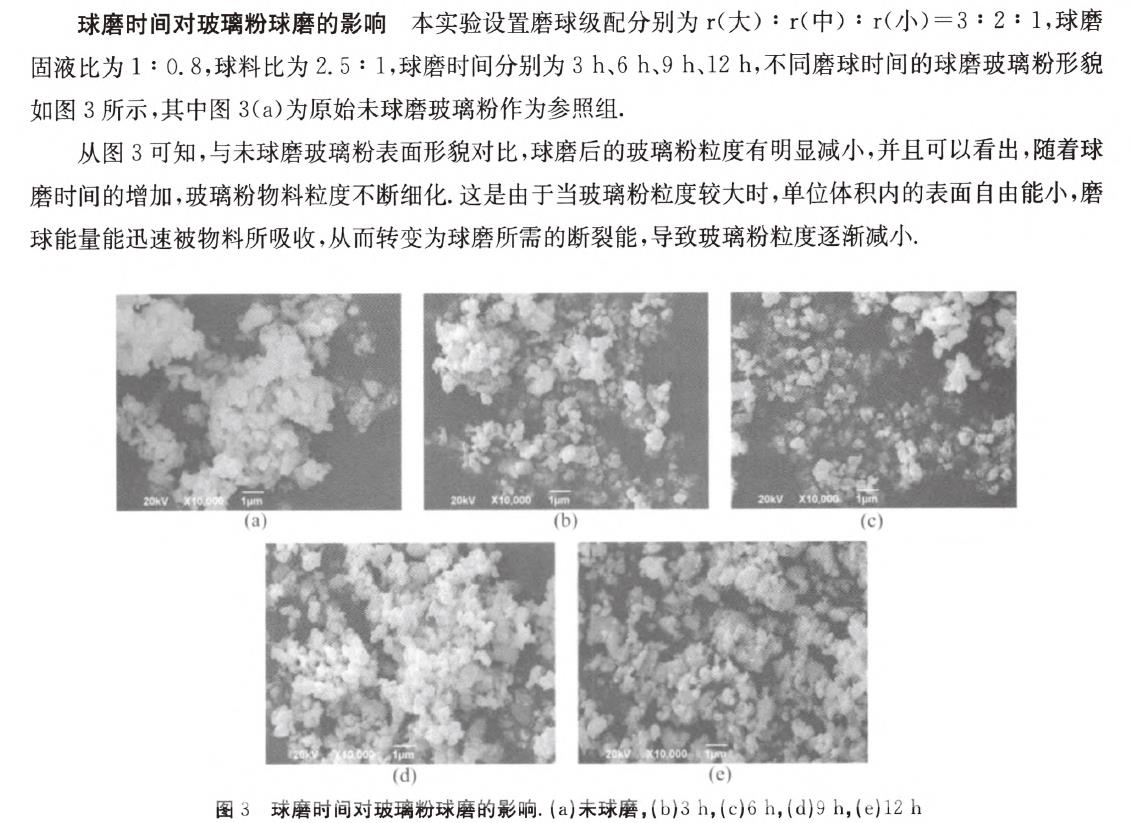

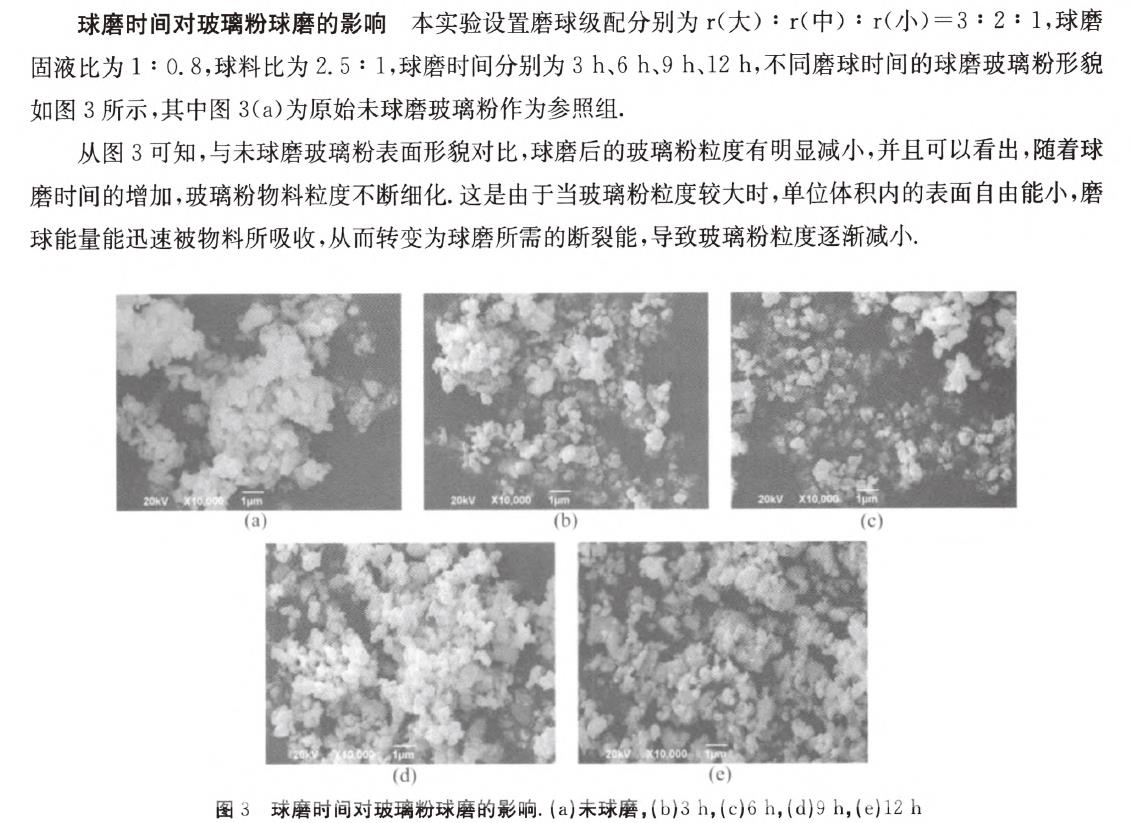

对比图3(b)、(c)、(d)、(e)还可以发现,当球磨时间为6 h时,玻璃粉的均匀度较好,呈现不规则的块状,并伴有少量的微小颗粒存在.虽然随着球磨时间的延长,玻璃粉粒度减小,但其形貌却越来越不规则.这是由于在长时间的高能球磨过程中,玻璃粉与磨球之间的相互频繁的碰撞、挤压导致粉末的形貌发生了改变.

对比图3(c)(球磨6 h)和图3(e)(球磨12 h)的玻璃粉表面形貌,发现球磨时间的增长会使得玻璃粉粒度变小,但形状也变为不规则的块状.而随着比表面积的,颗粒间出现越来越多的集聚,导致图中出现大量呈絮状的团聚体,反而易造成粒度的假象.此外,由于表面能的增加,会使得玻璃粉过早地进入软化状态,会沉积于基板和银膜之间,与银膜中的银离子脱离,使银膜中出现大量空洞,从而导致电阻率升高,导电性能降.

因此,通过适当延长球磨时间可以提高球磨效率,但若盲目地延长球磨时间,不会造成磨球损耗、能耗、成本升高,还会使得球磨效率降,甚至可能出现大量絮状凝聚体,反而达不到预期效果,因此本项实验中佳球磨时间为6 h.

3.2球磨工艺小节

本实验样品采用自制玻璃粉,运用SFM一1行星式球磨机,以无水乙醇作为助磨分散剂,通过玻璃粉在不同球磨固液比、磨球级配、球磨时间等球磨工艺参数下的改进研究.实验结果表明:(1)在固液比研究的一定范围内,无水乙醇作为助磨分散剂,其添加量对玻璃粉粒度的影响不大.(2)当磨球级配为r(大):r(中):r(小)一3:2:1时,玻璃粉粒度均匀性较好,形状比较规则,在此参数下的球磨效率较高.(3)由于玻璃粉的团聚现象,球磨时间的延长并不能带来更高效的球磨效果,故适宜的球磨时间为6 h.

3.3化学镀银工艺对玻璃粉体的影响

施镀液添加顺序对玻璃粉的影响添加顺序对化学镀银有很大的影响,不同的添加顺序得到的结果可能是截然不同的.为此,我们根据施镀液添加顺序的不同,设计了4个不同的工艺流程方案(限于篇幅,本文未将工艺流程方案一一列出).

方案a,将银液加入还原液,再将预处理后的玻璃粉体悬浊液加入镀液进行镀覆得到样品a.结果发现,当银液加入还原液时,镀液即刻变黑;随银液的不断加入,烧杯壁上有银镜形成.玻璃微珠加入并经过一段时间镀覆后,玻璃粉由白色变灰.粉体烘干后仍为灰色,这是因为银镜的出现,说明银的析出不完全在玻璃粉表面进行,大量的银离子被还原到烧杯内壁上,造成镀液的浪费.方案b,先将还原液加入银液,再将预处理后的玻璃粉体悬浊液加入镀液进行镀覆得到样品b.将还原液加入银液进行混合,结果得到透明的镀液,无银镜出现.玻璃粉加入镀液30 s后,镀液变为由白色变为黄色,间的延长,黄色迅速加深至深褐.粉体烘干后仍为深褐色.银液和还原液的不同混合次序导致效果截然不同的镀液,这与两种溶液的pH值有关.经测定,银液和还原液的pH值分别为11.5和5.o,因此,将还原液加入银液时,混合处局部区域的pH值与银液相近,在较高的pH值环境下,银析出反应可以进行.反之,银液加入还原液时,混合处的pH值接近5.o,

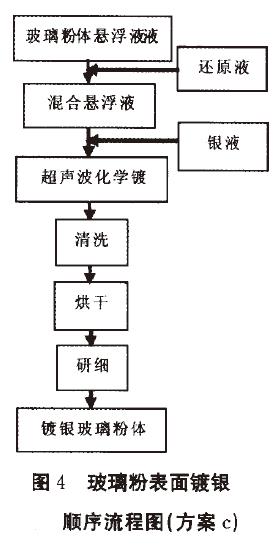

因此可以得到无反应的镀液.为了改善镀银微珠的颜色,重新调整镀液的添加顺序,其效果如下:方案c(如图4所示),将还原液加入预处理的玻璃粉体悬浊液,再将银液加入到混合液中镀覆得到样品c.将还原液加入预处理的玻璃粉体悬浊液以

及将银液加入到银液和玻璃粉混合液中时,立即出现白色一黄褐色一黑色的颜色变化,且该变化过程非常迅速,只需要1 min左右.当微珠变成黑色后,颜色就不再变化,直到镀覆结束,颜色依然为黑色,烘干后仍然保持.这是因为按此顺序进行镀银时,由于降了镀液中Ag(NH。)产的浓度,所以不减弱了镀液的分解,而且减缓了反应速度,有利于形成均匀的镀层.

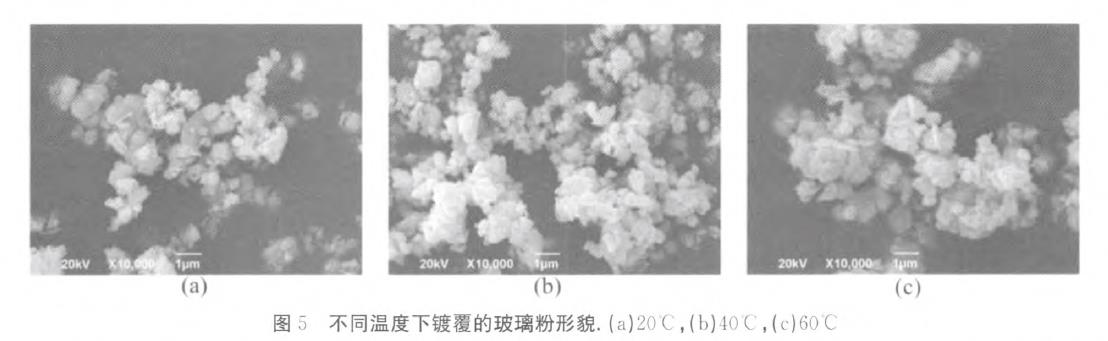

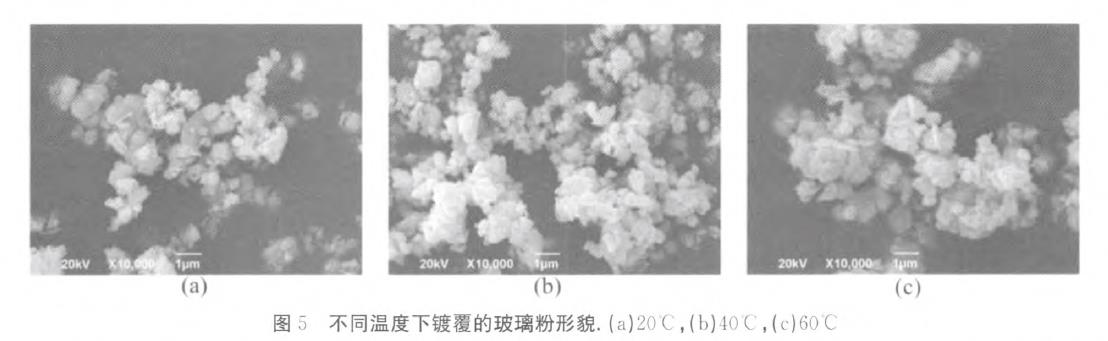

方案d,将银液加入预处理的玻璃粉体悬浊液,再将还原液加入到混合液中镀覆得到样品d.将银液加入预处理的玻璃粉体悬浊液时,微珠颜色立即由白色变为黑褐色,然后迅速变为黄褐色,待液中的Ag+反应完全后,再缓慢加入银液,这时微珠颜色逐渐变淡,后变为灰黄,烘干后仍然被为灰黄色.这主要是因为按此顺序进行镀银时,镀液中Ag(NH。)手浓度过高,导致镀液分解,而无法顺利镀银.因此本项实验佳镀液添加顺序为方案c,还原液加入预处理的玻璃粉体悬浊液,再将银液加入到混合液中镀覆得到样品.施镀温度对化学镀银的影响对未球磨的玻璃粉体施镀银,改变施镀温度研究其反应现象.当反应温度为20℃时,镀覆后的混合液呈深灰色,经洗涤烘干后粉体为深灰色;当反应温度为40℃时,镀覆后的混合液呈黑色,经洗涤烘干后粉体为黑色;当反应温度为60℃时,镀覆后的混合液呈浅灰色,经洗涤烘干后粉体为浅灰色.不同温度下镀覆的玻璃粉形貌如图5所

示

示

观察不同温度下的镀银玻璃粉表面形貌,图5(b)的镀银玻璃粉粒度比较均匀,即40℃时镀覆温度利于镀覆反应的进行.这是由于参与反应的物质的分子均处于运动状态,化学反应是分子之间相互碰撞引起的.一般来说,温度升高,化学反应速度加快.分子之间相互碰撞次数越多,则说明化学反应速度越快,但不是所有的物质相互碰撞都能引起化学反应.升高溶液温度,使其分子运动的速度加快,碰撞次数明显增加,反应速度也随之加快.但不恰当地提高镀银所用各种溶液的温度,将会使反应产物中的粒子处于一种无规则排布状态,从而引起镀膜厚度不均,使银层疏松,银粒子粗糙.且温度高,NH;OH挥发大,造成无法镀覆的现象.相反,温度过,则镀覆银粒子较小,银层结构致密,但反应速度慢,生产效率.因此本项实验的佳镀覆温度为40口C.

施镀超声波频率对化学镀银的影响对未球磨的玻璃粉体施镀银,改变施镀温度研究其反应现象.当超声波频率为o kHz,即不利用超声波时,镀覆后的混合液中,底部有大量未被镀覆的白色粉末,烧杯内壁上有大量银镜生成,悬浊液呈深灰色,经洗涤烘干后粉体为浅灰色;当超声波频率为50 kHz时,镀覆后的混合液呈黑色,经洗涤烘干后粉体仍为黑色;当超声波频率为100 kHz时,镀覆后的混合液呈浅灰色,经洗涤烘干后粉体为浅灰色.

此实验说明通过超声波的引入,可以大大提高镀覆效率,这是因为在玻璃粉体化学镀中,超声波作为一种新的输入形式,会使反应分子比率,起到降反应开始所需克服的能垒的作用,使化学镀工作温度降(30~40℃),大大降能耗:其的空化和搅拌作用,可以起到均匀镀液成分,加快反应的作用.重要的是,超声波的引入,可以很好地对粉末进行分散,使粉末在高度分散的情况下参与反应,从而对于镀覆的均匀性为有利.但若超声波频率过高,会导致NH。OH挥发大,反而会造成镀覆效率降的现象.因此本项实验的佳超声波频率为50 kHz.

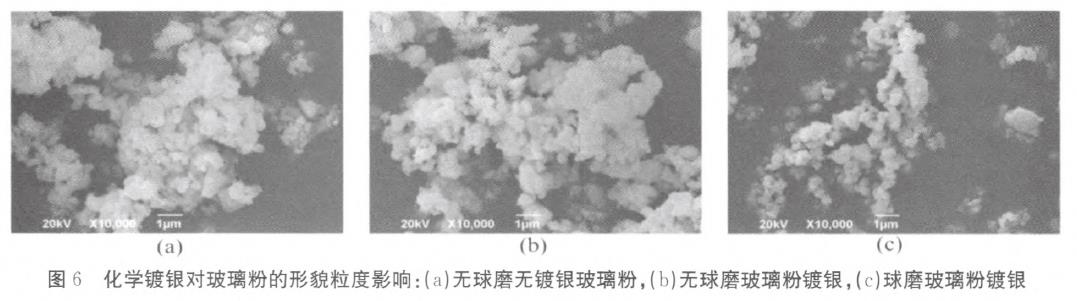

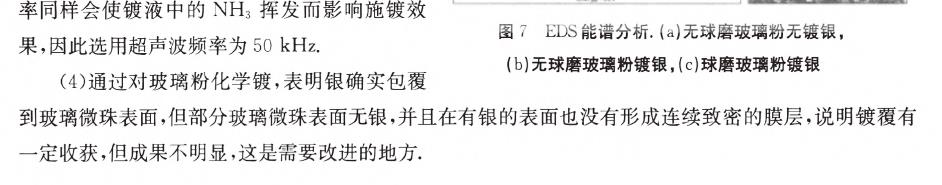

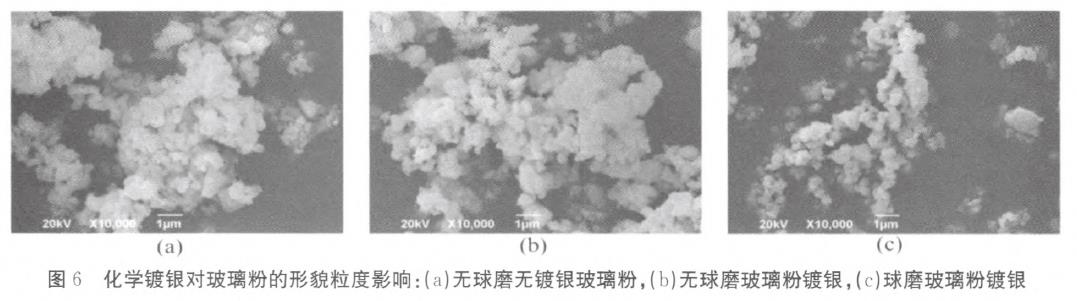

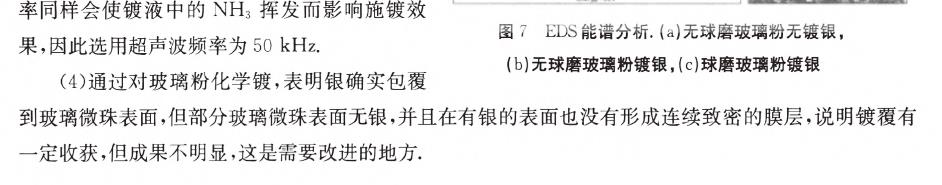

化学镀银对玻璃粉的影响由上述球磨参数,选取球磨固液比为1:o.8,磨球级配为r(大):r(中):r(小)一3:2:1,球磨时间为6 h的球磨玻璃粉,同时选用一组未球磨的玻璃粉体作为参照,选用图4所示的镀液添加流程,镀覆温度为40。C,超声波发生频率为50 kHz,镀覆后的粉体经清洗烘干后得到黑色粉末.将所得的黑色粉在隧道显微镜(SEM)下进行扫描,观察其形貌粒度,如图6所示.同样,将所得的黑色粉末进行质谱仪(EDS)成分分析,结果如图7所示.

观察图7,根据其能谱分析结果,表明黑色粉末中有银的衍射峰存在.由此可以看出,银确实包覆到了玻璃微珠表面,但部分玻璃微珠的表面无银,并且在有银的表面也没有形成连续致密的膜层,并且可以明显看出,球磨后的玻璃粉镀银要比球磨前玻璃粉镀银的粒度形貌更加细致,说明此改性玻璃粉的研究是有收获的.对球磨后的镀银玻璃粉与其镀银前比较,根据反应后粉体的增重,即银的析出量测定,可知粉体中银的含量为4.21%.

(1)本实验以甲醛为还原剂,还原反应必须在碱性环境中才能发生.由于溶液pH值的影响,采用将还原液加入预处理的玻璃粉体悬浊液,再将银液加入到混合液中的镀覆顺序,所得的镀覆玻璃粉较好.

(2)提高温度可以加快反应的进行,提高镀覆效率,但温度过高会使得镀液中的NH。挥发而影响施镀反应的正常进行,因此佳镀覆温度为40℃.

(3)超声波的引入可以有助于玻璃粉体的分散,从而大大提高镀覆效率,但过高的超声波频

化学镀银对玻璃粉的影响由上述球磨参数,选取球磨固液比为1:o.8,磨球级配为r(大):r(中):r(小)一3:2:1,球磨时间为6 h的球磨玻璃粉,同时选用一组未球磨的玻璃粉体作为参照,选用图4所示的镀液添加流程,镀覆温度为40。C,超声波发生频率为50 kHz,镀覆后的粉体经清洗烘干后得到黑色粉末.将所得的黑色粉在隧道显微镜(SEM)下进行扫描,观察其形貌粒度,如图6所示.同样,将所得的黑色粉末进行质谱仪(EDS)成分分析,结果如图7所示.

观察图7,根据其能谱分析结果,表明黑色粉末中有银的衍射峰存在.由此可以看出,银确实包覆到了玻璃微珠表面,但部分玻璃微珠的表面无银,并且在有银的表面也没有形成连续致密的膜层,并且可以明显看出,球磨后的玻璃粉镀银要比球磨前玻璃粉镀银的粒度形貌更加细致,说明此改性玻璃粉的研究是有收获的.对球磨后的镀银玻璃粉与其镀银前比较,根据反应后粉体的增重,即银的析出量测定,可知粉体中银的含量为4.21%.

(1)本实验以甲醛为还原剂,还原反应必须在碱性环境中才能发生.由于溶液pH值的影响,采用将还原液加入预处理的玻璃粉体悬浊液,再将银液加入到混合液中的镀覆顺序,所得的镀覆玻璃粉较好.

(2)提高温度可以加快反应的进行,提高镀覆效率,但温度过高会使得镀液中的NH。挥发而影响施镀反应的正常进行,因此佳镀覆温度为40℃.

(3)超声波的引入可以有助于玻璃粉体的分散,从而大大提高镀覆效率,但过高的超声波频

4 结束语

对太阳能正面银浆中的玻璃粉进行改性研究,实验表明:玻璃粉佳球磨工艺参数为:球磨固液质量比1:o.8,磨球级配分别为r(大):r(中):r(小)一3:2:1,球磨时间为6h.而对于在玻璃粉表面镀上银,采用将还原液加入预处理的玻璃粉体悬浊液、再将银液加入到混合液中的镀覆顺序,其佳的镀覆参数为:镀覆温度为40℃,超声波频率为50 kHz.

有待进一步解决的问题及方法:(1)对于玻璃粉球磨工艺的研究,本实验还可以在原有实验条件中多添加几组对比设置,同时还可以适当提高球料比,增加对球磨工艺的影响.(2)对于银包覆玻璃粉的研究,本实验中虽然银确实包覆到玻璃微珠表面,但部分玻璃微珠表面无银,并且在有银的表面也没有形成连续致密的膜层,说明镀覆有一定收获,但成果不够明显,这也是需要改进的地方.

有待进一步解决的问题及方法:(1)对于玻璃粉球磨工艺的研究,本实验还可以在原有实验条件中多添加几组对比设置,同时还可以适当提高球料比,增加对球磨工艺的影响.(2)对于银包覆玻璃粉的研究,本实验中虽然银确实包覆到玻璃微珠表面,但部分玻璃微珠表面无银,并且在有银的表面也没有形成连续致密的膜层,说明镀覆有一定收获,但成果不够明显,这也是需要改进的地方.