新闻中心

研磨介质在油墨基料研磨中的应用

作者:admin日期:2020-02-17阅读

介绍不同的研磨介质在油墨中的应用,并讨论了研磨介质的种类,体积比及尺寸对基料细度的影响。实验表明选择合适的研磨介质能提高分散研磨的效率。

油墨业是个市场广大,品种繁多的行业。但就技术性能来说,主要是印刷适应性和应用性能,这些性能对印刷工艺及印刷质量都有重要影响。油墨细度是影响油墨的性能和印刷适应性的一个主要因素之一,细度会影响到墨膜的光泽及油墨的流变性。油墨细度是指颜料、填料等固体粉末在连结料中的分散程度。油墨的细度与固体粉末的细度是不一样的,后者指粉末的基本颗粒尺寸,其中一般颜料的基本颗粒尺寸小于1,实际上颜料以若干基本颗粒粘连一起的聚集体状态(尺寸可达50),加入到油墨的连结料中,经研磨,聚集体分散开,分散得愈好,油墨颗粒(细度)愈小。一般油墨的细度为15左右,特细的可达1~2。细度越小墨膜的光泽及油墨的流变性就越好。

由于油墨具有以上的特点,颜色非常丰富,对色彩的鲜明度要求也比较高,目前主要使用的研磨设备为:砂磨机。

在和分散设备确定后,是可以通过调节研磨介质来提高研磨效率,控制油墨的细度,得到质量理想的油墨。

1实验部分

1.1实验设备

60L卧式砂磨机

1.2实验材料

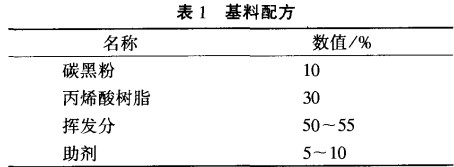

1.2.1油墨基料的组成

1.2.2分散介质

分散介质选用了粒径不同的玻璃珠和氧化锆珠。

1.2.3实验工艺

按将原材料准确配成基料,经高速分散机预分散均匀后,送到砂磨机研磨分散。基料在砂磨机内研磨时,次(一次)研磨的速度为每两小时500kg,从二次至细度合格时的研磨速度为每三小时500kg。

从分散细度来看,当基料细度较高时,氧化锆珠的分散效率明显优于玻璃珠,但当细度越来越细时,它们的分散效率越来越接近了,加上长期研磨后,氧化锆珠产生的磨损产物是米黄色碎片,而玻璃珠的磨损产物则是透明的,看不见的,参考其成本价格,因此在生产中使用玻璃珠对基料进行研磨分散是一个不错的选择。

2结果与讨论

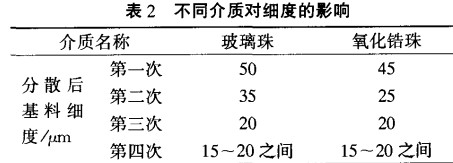

2.1分散介质种类对油墨细度的影响

使用直径为2.0~2.5ITIiTI的相同体积的玻璃珠及氧化锆珠对基料进行研磨分散,其结果见表2。

从分散细度来看,当基料细度较高时,氧化锆珠的分散效率明显优于玻璃珠,但当细度越来越细时,它们的分散效率越来越接近了,加上长期研磨后,氧化锆珠产生的磨损产物是米黄色碎片,而玻璃珠的磨损产物则是透明的,看不见的,参考其成本价格,因此在生产中使用玻璃珠对基料进行研磨分散是一个不错的选择。

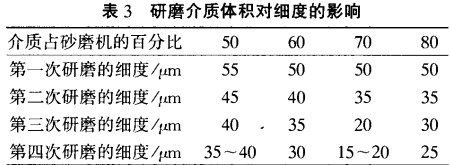

2.2研磨介质与基料的体积比

对于砂磨过程而言,在理论上固体砂粒与研磨基料的体积比积为1:1为适宜。通常情况下砂粒的堆积系数=0.639,砂粒的堆积体积与研磨料的体积比例为1.56:1,砂粒占总砂磨机的比例大约为60%,实际上从表3的数据来看,当研磨介质占总砂磨机的70%时,其研磨效果较好。

这主要是因为炭黑粉吸油量较大,吸附着的基料了砂粒应力作用的冲击,从而了整个分散作用,当砂磨机内的砂粒堆积分数略高时,砂磨基料浆混合物开始出现膨胀流性,从而影响了分散效率。反之,砂磨介质的体积分数太时,就会加大两相邻砂粒之问的间隙,致使剪切作用过分地丧失,从而使研磨效率明显地下降。

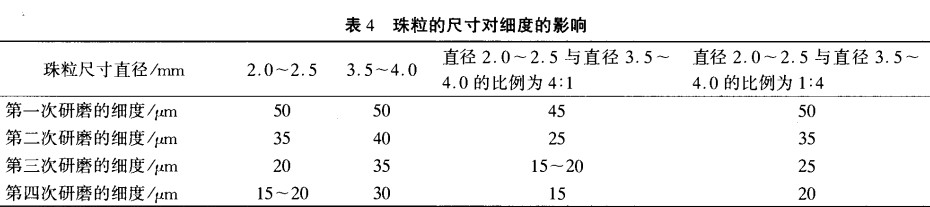

2.3珠粒的尺寸对研磨效率的影响

在选择珠粒尺寸时,主要考虑两个方面,其一必须方便于从基料中分离研磨介质,通常的经验是所选的研磨珠尺寸至少要比研磨室出口处的网孔的孔径大50%。其二则是要得到更高的研孱效率。实验中分别使用粒径为2.0~2.5iTIITt和3.5~4.0iTIITt的玻璃珠进行实验。

尽管在许多资料上表明,混杂的珠粒尺寸在研磨时没有特殊的性,但从实验中可以看到当选择合适的珠粒搭配可以得到更理想的研磨效果。其实在预分散后的基料中,颜料附聚体的直径参差不齐,当选用粒径不同的珠粒后,对较小和较高的颜料附聚体的作用应力各不相同,在短时间内将预分散体研磨至一定均匀细度的基料浆,从而提高了研磨效率。

3结论

通过以上的工业实验及数据分析,可以很清晰地知道,油墨基料的研磨效率,在及设备定型后,可以通过调节研磨介质的体积比,及选用不同尺寸的珠粒按一定比例搭配来提高研磨效率。实验证明在含量为10%碳黑粉的丙烯酸类油墨中卧式砂磨机中使用体积含量为70%左右研磨介质,粒径为2.0~2.5与3.5~4.0的比例为4:1时研磨介质的研磨效率高,针对不同的油墨,通过实验可以寻找到适合该油墨的佳的研磨介质体系,从而得到较高的研磨效率。