新闻中心

氧化锆含量对ZTA陶瓷力学性能的影响

作者:admin日期:2020-02-19阅读

ZrO2增韧Al2O3陶瓷,即ZTA陶瓷,通过将ZrO2弥散引入到Al2O3陶瓷材料基体中,克服了传统陶瓷材料的脆性弱点,具有高强度、高韧性、化学稳定性好等优点。本文研究了ZrO2含量对ZTA材料力学性能的影响。

1前言

与金属材料相比,陶瓷材料具有很多优异的性能,如高硬度、耐磨损、耐高温和耐腐蚀等,在航天、航空及机械工业中都有广泛的应用。但在这种特殊的使用环境下,材料的失效通常因为断裂韧性处于中水平。为了提高陶瓷材料在实际应用中的可靠性、拓宽其实际的使用范围,设计强度高、韧性好的陶瓷材料,成为了材料学界一个重要的研究方向。目前,氧化锆增韧氧化铝陶瓷因其经济、有效而备受关注。本文分别制备ZrO2含量不同的ZTA,研究了ZrO2含量对ZTA力学性能的影响。

2试验原理及过程

本实验分别制备ZrO2含量为5%和50%的ZTA。采用液相共沉淀法,以氯氧锆、氯化钇为原料,加入PEG分散剂,以氨水作为沉淀剂,得到Y2O3钇稳定氧化锆的前驱体Y-Zr(OH)4,接着经过六次蒸馏水洗涤和两次无水乙醇洗涤后得到较纯净的前驱体浆料,再按比例混合氧化铝粉体,以转速6r/min球磨12h后,进行旋转蒸发、干燥、等静压造粒、研磨过筛,再以5℃/min的升温速率烧至700℃、保温0.5小时,得到氧化铝-氧化锆复合粉体。粉体经过30MPa干压成型和200MPa等静压后,以10℃/min的升温速率烧至1550℃、保温2小时得到ZTA陶瓷材料,如氧化锆珠中有一种产品锆铝复合珠。

本实验反应方程式如下:ZrOCl2+4NH3·H2O→Zr(OH)4↓+2NH4Cl+2NH3+H2OYCl3+3NH3·H2O→Y(OH)3↓+3NH4Cl

3ZTA材料的性能分析

3.1XRD相组成分析

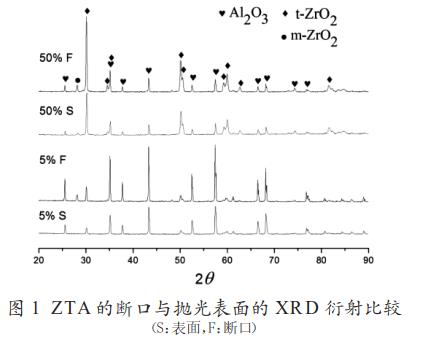

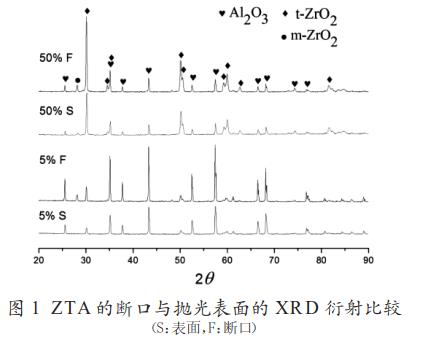

如图1所示,5%ZrO2的ZTA抛光表面氧化铝和四方相氧化锆,而单斜相氧化锆的含量几乎为零。这先是因为氧化锆的掺入量少,其次是四方相氧化锆受到氧化铝基体的,导致四方相氧化锆的尺寸小于相变临界尺寸(约为0.7μm[1]),使绝大部分氧化锆在常温下以四方相稳定存在。而当试件断裂后,断面上出现了单斜相氧化锆,这是因为所施加的荷载达到了相变的临界应力,氧化锆发生四方相到单斜相的转变。这个过程伴随体积膨胀和剪切应力,同时消耗了,对材料的强韧化起到关键作用。

如图1所示,50%ZrO2的ZTA抛光表面存在少量的单斜相氧化锆,这是因为氧化锆含量的增多意味着氧化铝含量的减少,削弱了氧化铝基体对四方相氧化锆相变的作用。抛光表面上单斜相氧化锆的出现有两个途径:

①从高温下冷却时四方相氧化锆发生相变;

②对试件进行磨平、抛光加工时,外力使四方相氧化锆相变成单斜相氧化锆。如图1所示,50%的ZTA断口处的单斜相氧化锆含量增加(这可以对比2θ=26°的氧化铝峰高得出),这表明在应力作用下,四方相氧化锆有一定的相

①从高温下冷却时四方相氧化锆发生相变;

②对试件进行磨平、抛光加工时,外力使四方相氧化锆相变成单斜相氧化锆。如图1所示,50%的ZTA断口处的单斜相氧化锆含量增加(这可以对比2θ=26°的氧化铝峰高得出),这表明在应力作用下,四方相氧化锆有一定的相

变量,氧化锆的掺入能起到一定的增韧作用。

3.2密度分析

如表1所示,5%ZrO2的ZTA相对密度为97.6%,50%ZrO2的ZTA相对密度为94.2%;50%的ZTA相对密度偏,这表明了B组试样致密度较,孔隙率较高。造成这个现象的原因可能是水洗、混料和旋蒸过程掺入了少量杂质,但主要的原因可能是过烧。烧成温度为1550℃,此温度由Al2O3、15%ZrO2的ZTA和20%ZrO2的ZTA确定,由于此方法制得的氧化锆属于纳米级,其表面能较大,增加了烧结能,在一定程度上对氧化铝有助熔作用。50%ZrO2的ZTA中氧化锆含量较大,使烧结温度降。晶界处的能较高,此处的烧结温度较,

容易出现液相,导致气体不易排出[1],故在晶界处残留了气泡,这在SEM照片中得到了佐证。

3.3SEM分析

3.3.1表面SEM形貌

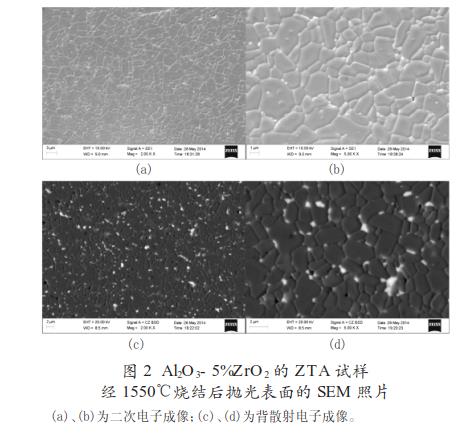

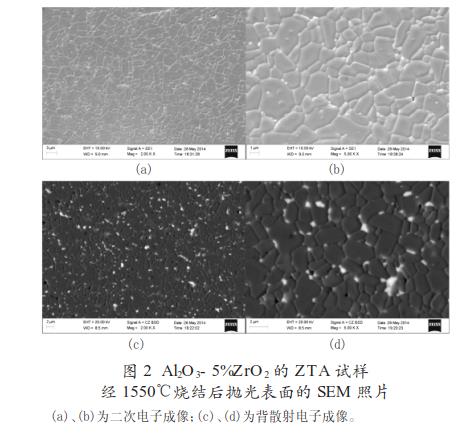

Al2O3-5%ZrO2的ZTA试样的表面形貌如图2(a)~(d)所示。图2(c)、(d)为背散射电子图像,原子序数越大,该元素在背散射电子图像中的颜色越亮,可辨认出亮色的小颗粒为氧化锆,深色的大颗粒为氧化铝。氧化锆在氧化铝中分散均匀。氧化铝晶体作为ZTA的基体尺

寸较大,平均约2μm;氧化锆晶体尺寸较小,大部分小于300nm。氧化锆颗粒以两种形式弥散分布于氧化铝基体中,大部分分布于氧化铝的晶界上,其余少量氧化锆分布于氧化铝的晶体内部,形成内晶型氧化锆,其对ZTA材料的强韧化起到一定的作用。陶瓷中的内晶型结构会导致纳米化效应[2-3]。由于Al2O3晶体的尺寸处于纳米级,与基体颗粒存在数量级的差异,Al2O3在一定温度下会以纳米ZrO2为核发生致密化,从而使ZrO2被包裹在Al2O3中。因此材料中除了Al2O3之间的主晶界外,还形成ZrO2与Al2O3之间的次晶界和微裂纹。

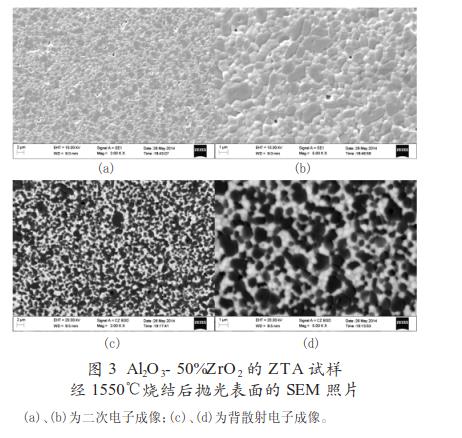

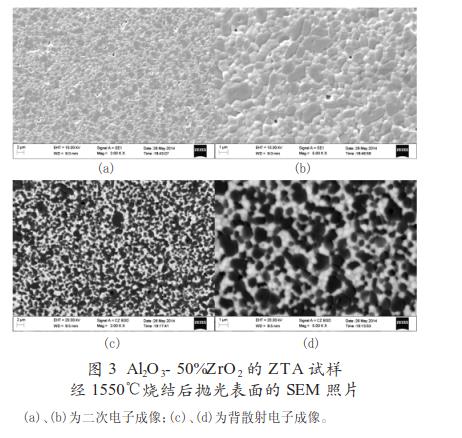

Al2O3-50%ZrO2的ZTA试样的表面形貌,如图3(a)~(d)所示,氧化铝和氧化锆相互分散,同时在晶界处有很多气孔产生。氧化锆的尺寸几乎没变,而氧化铝晶体的尺寸明显变小了,平均约为1.5μm,减小约25%。氧化铝尺寸减小的原因是氧化锆含量的增多对氧化铝晶体的生长产生作用。另外还可以发现,氧化铝晶体中几乎没有内晶型氧化锆的出现,这是因为氧化锆含量的增多,使氧化锆容易形成团聚体,而团聚体的尺寸大约与氧化铝晶体同在一个数量级,所以氧化铝晶体不会以氧化锆为核进行生长。从另一角度看,氧化铝晶体的生长受到限制,因此也降了对氧化锆进行包裹的可能性,这也导致了内晶型氧化锆的严重减少。

3.3.2断口SEM形貌

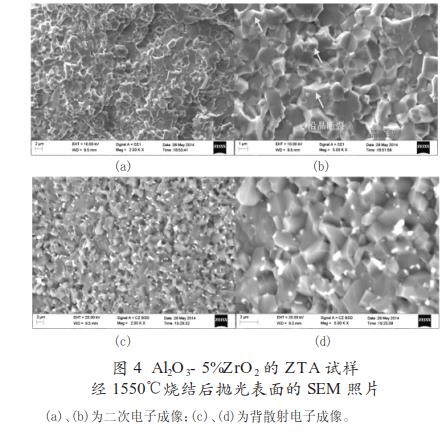

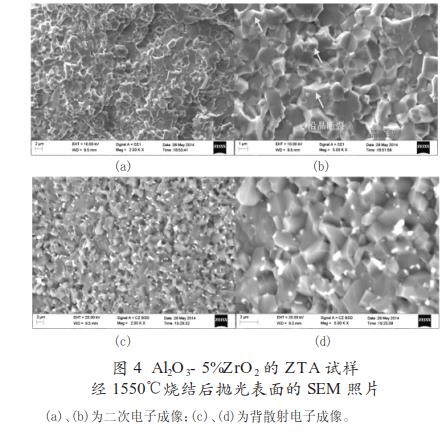

图4(a)~(d)为Al2O3-5%ZrO2的ZTA试样断口的SEM照片。如图所示,大部分氧化铝的断裂方式为穿晶断裂,其余为沿晶断裂。氧化铝穿晶断裂的原因与内晶型氧化锆的结构有关。正如前面提到的,由于氧化锆与氧化铝之间存在次晶界和微裂纹,且两种颗粒存在弹性模量和热膨胀系数不适配,在主晶界处产生压应力,而在次晶界处产生局部切应力,大大增加了诱发穿晶断裂的几率。

\

\

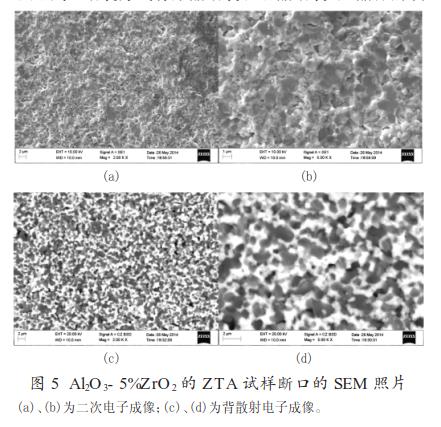

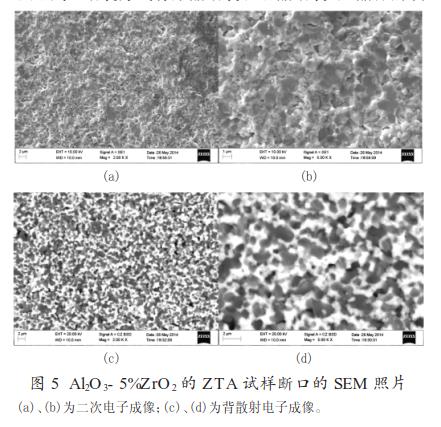

Al2O3-50%ZrO2的ZTA试样断口的形貌如图5(a)~(b)所示。断裂方式有穿晶断裂和沿晶断裂。大晶体的氧

\

\Al2O3-50%ZrO2的ZTA试样断口的形貌如图5(a)~(b)所示。断裂方式有穿晶断裂和沿晶断裂。大晶体的氧

化铝多为穿晶断裂,小晶体的氧化锆多为沿晶断裂。因为大晶体穿晶断裂所需要的小于沿晶断裂所需要的,而小晶体沿晶断裂所需要的小于穿晶断裂所需要的。所以,鉴于氧化铝晶体尺寸较大,无论5%还是50%的样品,氧化铝基体的断裂方式都存在穿晶断裂。

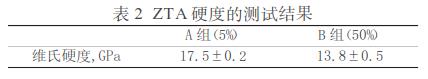

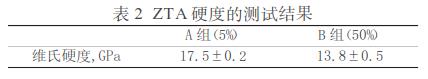

3.4维氏硬度分析

如表2所示,随着氧化锆含量的增加,ZTA的硬度变小。这主要是因为氧化铝的硬度大于氧化锆(氧化铝的硬度范围在17-20GPa,四方相氧化锆的硬度范围在12~14GPa),ZTA复合陶瓷材料的硬度可以看作两种物质的硬度的线性叠加[4]。而且,氧化铝晶粒细化,有助于晶粒间的滑移,因此塑性变形[2,3],硬度随着氧化锆含量增加而下降。另外,由于B组孔隙率较高,所以硬度也受到不良影响。因为气孔的存在,在相同的荷载作用下,材料表面更加容易发生变形,从而导致硬度急剧下降。

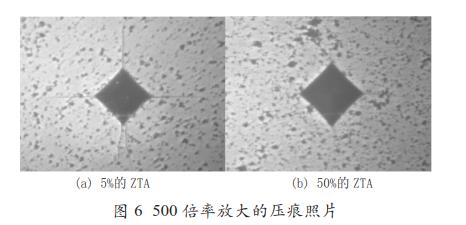

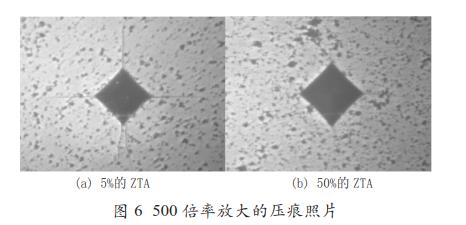

如图6所示,5%的ZTA的压痕面积明显比50%的ZTA的压痕面积小,也直观地说明了随着氧化锆含量的增多,ZTA的硬度下降。

如图6所示,5%的ZTA的压痕面积明显比50%的ZTA的压痕面积小,也直观地说明了随着氧化锆含量的增多,ZTA的硬度下降。

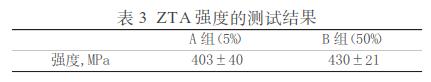

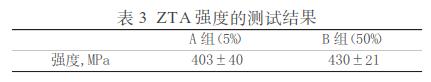

3.5强度分析

如表3所示,随着氧化锆含量的增加,ZTA的强度也随之。这是因为四方相氧化锆相变量的增加所起到的作用。根据应力诱导相变增韧的机理,当应力达到相变临界应力时,四方相氧化锆会相变形成单斜相氧化锆,吸收了断裂能,而且伴随4%的体积膨胀产生的压应力又对裂纹产生了闭合作用。另外,氧化锆的增多能促进晶粒细化,界面增加,裂纹的扩展路径延长且阻力增加,从而强度也有所提高。然而,B组比A组强度只增加了6.7%,增幅不大。从密度测试结果可知,B组的相对密度比A组的小,表明B组的孔隙率较大。气孔是应力集中的地方,孔隙率高会导致裂纹更容易被诱导而扩展,

当超过断裂的临界裂纹尺寸时,试件断裂。因此孔隙率高会大大降材料的力学性能。氧化锆的掺入能够引起ZTA强度的,而气孔却使ZTA的强度下降,两者的综合作用下,ZTA的强度增幅不大。

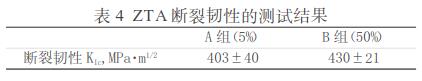

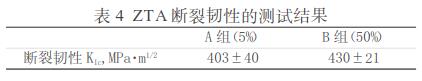

3.6断裂韧性分析

实验采用单边切口梁法(SENB法)测试ZTA的断裂韧性。测试结果如表4所示,随着氧化锆含量的增多,

ZTA的断裂韧性随之。氧化锆含量的增多,弱化了基体对四方相氧化锆的作用,使ZrO2的相变更容易发生,在应力诱导下可能有更多的ZrO2发生相变。相变发生体积膨胀,其产生的压应力总和随着氧化锆含量的增加而增加,因此晶界处和晶体内部所受的压应力增加,使裂纹扩展受到更大的阻力。另外,氧化锆含量的增多,促进了晶粒细化,晶界也随之增加,因此延长了裂纹沿晶扩展的路径,消耗更多断裂能,从而使试件延迟断裂,表现为断裂韧性的。

目前SENB法测断裂韧性普遍采用的切口宽度为200μm,而本实验中ZTA试件的切口宽度约为100μm。切口的宽度对断裂韧性的准确性有一定的影响。切口越宽,容易产生钝化效应,使断裂韧性值偏高;切口宽度越接近材料中裂纹的宽度,所得的断裂韧性值也就越真实。所以本实验测出来的断裂韧性值较能真实地反映出材料抵抗裂纹扩展的能力。目前没有推广采用100μm的切口,原因是所使用的刀片价格昂贵,并且使用寿命不高。

4试验结果与分析

⑴本文通过液相共沉淀法制备钇稳定氧化锆混合溶胶前驱体,再与氧化铝粉体混合、煅烧制得氧化锆含量分别为5%和50%的ZTA复合陶瓷粉体。经等静压成型后,在1550℃保温2小时烧结,得到了ZTA陶瓷样品。

⑵5%ZrO2的ZTA与50%ZrO2的ZTA的相对密度分别达到97.6%和94.2%,50%ZrO2的ZTA的相对密度较,有可能是过烧导致的。

⑶SEM分析表明ZTA中氧化锆晶体的尺寸处于纳米级且均匀分散。随着氧化锆含量的增加,氧化铝晶体的生长受到限制,氧化铝晶体尺寸减小,这有利于强度和断裂韧性的提高。氧化铝晶体的断裂方式多为穿晶断裂,氧化锆晶体的断裂方式多为沿晶断裂。

5结论

虽然力学性能测试的数据并不理想,但仍能体现出氧化锆含量对ZTA性能的影响。50%ZrO2的ZTA与5%ZrO2的ZTA相比,强度和断裂韧性都有一定程度的提高,表明了氧化锆的掺入起到了强韧化作用;XRD表明了ZTA的强韧化与氧化锆的相变有关。硬度降幅较大,主要原因是氧化铝含量减少,除此还与气孔对硬度的减弱作用有关。

6不足与展望

由于本人能力有限,以及实验时间有限,导致实验数据不太理想。此外,本实验存在几方面不足:

⑴本实验的工艺过程繁多,物料在水洗、混料和旋蒸等过程可能掺入了少量杂质,从而影响了ZTA的力学性能。在保证实验变量一样的情况下,工艺过程应尽可能优化从简。

⑵由于本实验制备的纳米级氧化锆能降烧成温度,ZTA在1550℃下可能过烧。此烧成温度由氧化铝、15%ZrO2的ZTA和20%ZrO2的ZTA确定。因此下一步工作要制备多组50%ZrO2的ZTA,在几个不同的烧成温度下烧成,以确定50%ZrO2的ZTA佳的烧成温度。

⑶关于氧化锆含量对ZTA材料力学性能的影响的定量分析不够,因此还有待进一步研究。